6000KW供热背压汽轮机组的控制策略分析

2018-12-18辽宁清河发电有限责任公司刘昕成邹文英董立南

辽宁清河发电有限责任公司 刘昕成 邹文英 董立南

充分利用大型火力发电厂抽汽集中供暖改造是大势所趋,改造后的热网运行均不同程度存在高品质工质做功能量浪费问题。在供热首站安装6000KW背压汽轮机组已经成功运行,可以充分回收供热蒸汽的压力势能,背压汽轮机组控制已经直接影响机组及供热的稳定运行,根据机组设计要求和机组运行的实际,对6000KW供热背压汽轮机组的控制策略进行简要分析与论述。

1.前言

由于我国北方地区寒冷的天气因素,冬季居民生活采暖有着巨大的需求。随着我国国民经济的发展,居民生活水平和品质要求的提高,为百姓提供一个文明舒适的现代化居住环境将是大势所趋。同时伴随着国家下达的“十二五”总量减排任务,以及辽宁省环保厅倡导的蓝天工程,减低小锅炉的排放工作刻不容缓,在此背景下,近年来北方的火力发电企业也在积极的进行集中供热改造探索和研究,已经有很多企业成功的进行了对纯凝机组进行供热机组改造。原有机组设计并未考虑供热的需求,改造后热网运行均不程度存在高品质工质做功能量浪费较大的问题,因此在热网首站安装背压机组以代替减温减压器用以回收供热蒸汽压力势能,同时产生额外电能,提高供热经济性。还可以极大降低发电企业的厂用电率,达到节能增效的目的。

本文阐述热网首站6000KW供热背压汽轮机组的控制策略进行简要分析与论述。

2.6000KW背压汽轮机组技术规范(表1)

表1

3.6000KW背压汽轮机组运行系统组成

清河发电公司20115年新建热网首站一座,承担全区220万平方米面积,在热网首站内安装两台6000KW的背压汽轮机异步发电机组。背压机进汽汽源来自两台600MW汽轮发电机组的4段抽汽,背压机组入口压力按0.6MPa设计,排汽压力0.15MPa绝对压力,温度180~200℃,排汽进入3台热网加热器。非供暖期背压机组仍可运行,通过技术改造背压机组排汽通过一台“热网供热蒸汽管道”,回到两台600MW汽轮发电机组的6号低加中由疏水系统、汽封系统等组成。

4.控制系统服务目标

4.1 本体部分

汽缸:汽缸为铸钢结构,具有水平中分面,分前、(中)后汽缸,通过垂直法兰连成一体,进汽口在前汽缸下半,左右两侧各一个,对称布置,轴向进汽;排汽口在后汽缸上半,向上排汽。

喷嘴组与隔板:喷嘴组与隔板为焊接式结构,喷嘴组由螺栓固定在喷嘴室上;隔板由悬挂销支持在汽缸内,底部有定位键,上下半隔板中分面处有密封键和定位键.

转子:转子采用套装型式,叶轮及联轴器“红套”在转子上。通过膜片联轴器与被驱动设备连接。

前、后轴承座:前轴承座装有推力轴承前轴承,后轴承座装有后轴承。前、后轴承座安放在前、后底板上,其结合中心设有纵向滑键,前轴承座可沿轴向滑动;后轴承座与后汽缸之间装有立销,保证汽缸与后轴承座中心一致,后轴承座中心与汽缸“猫爪”横向键中心交点为机组热膨胀死点。

轴承:汽轮机前轴承和推力轴承成一体,组成联合轴承。推力轴承为瓦块式,推力瓦块上装有热电阻,导线由导线槽引出。轴承壳体顶部设有回油测温孔。

汽封:汽封分通流部分汽封、隔板汽封、前后汽封。通流部分汽封包括动叶围带处的径向、轴向汽封和动叶根部处的径向汽封、轴向汽封。

4.2 控制及保安部分

主汽阀、调节汽阀:主汽阀为0.5秒电液联动快速关闭阀,装在主蒸汽管路上。主汽阀由高压油控制,当紧急跳闸系统(ETS)动作后,脱扣装置脱扣,主汽阀迅速关闭,关闭时间小于0.5S。

调节汽阀也为电动调节蝶阀,调节汽阀由电子调节器通过调节器的执行机构进行控制,当机组停机时调节汽阀为关闭状态。

调节器:调节器采用本公司开发的电子系列调节器,控制器采用西门子S7-200可编程控制器;执行器采用上海蝶一阀门厂仿罗托克执行器。

超速保护控制装置(ETS):超速保护采用“三选二”冗余式电超速保护装置(ETS)。还配置飞锤机械超速保护装置1套,当电子保护装置失灵或断电时,机械保护装置仍然可以起到保护作用。汽轮机采用2套主汽门,当机械保护动作时,飞锤动作时将控制第2套电子行程开关动作,关闭主汽门。

4.3 润滑油及辅助系统

润滑油系统包括油站和润滑油管路。油站包括2台交流电动油泵(1用1备)、1台直流电动事故油泵、2台冷油器、1台双联滤油器、油箱、3组电加热装置等;电动盘车装置;辅机系统主要由疏水系统、汽封系统等组成。

5.背压汽轮发电机组控制逻辑组成

5.1 手动控制

5.1.1 汽轮机主、辅调节阀升速,汽轮机调节阀降速,速率1可设定(范围0.10mA-2.0mA/S或100-300r/min/min);点动操作。

5.1.2 电机工作电流大于额定电流报警并强制关小汽轮机调节阀,速率2可设定(范围0.10mA-2.0mA/S)。

5.1.3 紧急停机时关闭调节阀1、2,保护汽轮机本体的安全;

5.2 自动控制

5.2.1 分为两种情况,一种是转速自动控制,该模式在汽轮机启动状态时应用。一种是电机工作电流的自动控制,该模式在发电机并网正常运行时应用。

5.2.2 转速自动控制:DCS设定一转速,汽轮机主调节阀自动调节转速。低速暖机(500r/min)时间1可设定、速率3可设定,升速(500r/min-2700r/min)时间2可设定、速率3可设定;过临界转速可设定,过临界转速速率4可设定;超速实验升速速率5可设定;电机工作电流大于设定电流1(设定560A)报警,大于额定电流高报警并强制关小汽轮机调节阀,速率2可设定(范围0.10mA-2.0mA/S)

5.3 停机控制

5.3.1 停机控制有两种情况,紧急停机关闭调节阀1、2;正常停机降速速率可设定;

5.3.2 可以按照设定电流进行自动调节。发电机发电正常工作时切换到该模式。电机工作电流大于设定电流1(设定560A)报警,大于额定电流高报警并强制关小汽轮机调节阀,速率2可设定(范围0.10mA-2.0mA/S)

5.4 汽轮机超速控制

三选二大于3050r时三选二超速保护,该转速可以设定。转速传感器故障指示,三路转速其中一路损坏或误差偏大时,报警。采用数字电路,数码管显示、配有三个磁电式转速传感器,三路转速信号在保护装置内进行比较,当两路或两路以上转速信号超过汽轮机动作转速时,该装置自动给出停机指令,使主汽阀操纵座的脱扣装置动作,主汽阀迅速关闭。

5.5 汽轮机和异步发电机的连锁控制

5.5.1 汽轮机和电机有连锁/非连锁切换设置,连锁状态下电机停连锁停汽轮机,汽轮机停连锁停电机。

5.5.2 非连锁状态下汽轮机和电机不相互连锁。(投切按钮在DCS中实现,DCS双路继电器输出跳机)

5.6 汽轮机振动保护控制

振动保护投入/解除操作可设置;投切操作在DCS中实现,保护投入状态下汽轮机前座振动或后座振动任一大于50微米报警,汽轮机前座振动或后座振动任一大于70微米时延时5s停机

5.7 汽轮机位移保护控制

汽轮机位移保护投入/解除操作可设置;投切操作在DCS中实现,保护投入状态下汽轮机轴向位移大于0.5mm报警,轴向位移大于1.0mm时延时5s停机。

5.8 汽轮机瓦温保护控制

汽轮机瓦温保护投入/解除操作可设置,投切操作在DCS中实现。汽轮机前瓦温度、汽轮机后瓦温度、汽轮机推力瓦温度1、2任一超过100度以及汽轮机电机前座瓦温、后座瓦温任一超过85度时延时5S停机,可以有效法制汽轮机烧瓦事故的发生,保证汽轮机稳定运行。

5.9 汽轮机低油压保护控制

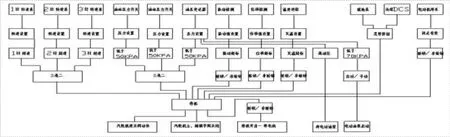

图1 背压汽轮发电机组联锁停机控制框图

汽轮机低油压保护投入/解除可设置;投切操作在DCS中实现。低于设定油压50KPa延时15S三选二停机保护,两个低油压开关和一个模拟量油压变送器信号阚值判断形成三信号。

5.10 汽轮机其他保护设置

5.1 0.1 调节阀1、2开度反馈显示信号异常发出报警。

5.1 0.2 转速传感器故障指示,三路转速其中一路损坏或误差偏大时,报警。

5.1 0.3 低油压(三选二)连锁停机,关闭速关阀1、速关阀2,同时关闭调节阀1、调节阀2(见图1)。

6.供汽600MW机组及热网连跳小汽机条件控制

6.1 供汽600MW机组运行出现下列三组条件任一满足发出小汽机跳闸信号,此保护可以有效防止热网背压小汽机供汽汽源中断造成蒸汽管路和小汽机设备损坏。

6.1.1 给小汽机供汽的600MW机组六抽回汽电动门、热网首站小汽机排汽至旧站加热器进汽电动门均在关闭位或热网小机排汽至600MW机组六抽回汽电动总门与热网首站小汽机排汽至旧站加热器进汽电动门均在关闭位。

6.1.2 给小汽机供汽600MW机组#6低加水位高高且热网小机排汽至给小汽机供汽600MW机组六抽回汽电动门在开位。

6.1.3 给小汽机供汽600MW机组跳闸(取发电机解列信号三取二输出信号)。

6.2 热网故障跳小汽机条件

热网运行出现两条件任一满足发出小汽机跳闸信号,热网系统设备故障时及时停止小汽机运行,有效保护热网设备和小汽机的安全。

6.2.1 三台高压循环泵全部跳闸延时15S;热网系统运行期间,系统供配置三台高压循环泵,若全部停止运行,会造成供水中断,加热器干烧故障,严重危及设备安全。

6.2.2 三台换热器液位同时大于800mm,考虑换热器液位过高可能淹没蒸汽凝结段,减少换热面积,影响热效率,严重时会造成汽轮机进水的可能。

7.背压机轮机组油站控制、电机控制、液控快关阀控制、盘车及轴封冷却器控制

7.1 机组中汽轮机和电动机公用一台润滑油站,由2台电动油泵和一台直流油泵组成。正常运行切换为远程控制。一般油压控制在150-200KPa之间,油泵连锁的逻辑关系由DCS 完成。

7.1.1 低于设定油压1(70KPa)低油压报警,高于设定油压2(90KPa)油压正常指示,低于设定油压1(50KPa)延时10S三选二停机保护。

7.1.2 高于设定油压3(400KPa)高油压报警,同时停泵。

7.1.3 两台交流油泵为一用一备。油泵控制可以选择手动、自动控制模式。

手动状态下可以分别起停油泵。自动状态时油压低于设定油压2(初定70KPa)3秒备用油泵自动启动,同时报警。

7.1.4 油压调整范围:150KPa-200KPa之间(手动现场调节)。

7.1.5 油站加热器可选择投入和解除。环境温度较低时(低于摄氏10度)可以考虑启动加热器,加热器的工作为自动控制模式,由电接点温度表参与控制,一般情况下电接点温度表设置为:低于摄氏10度工作、高于摄氏25度停止工作。

7.2 电机控制

7.2.1 有连锁/非连锁状态设置,通过切换开关实现

7.2.2 连锁状态下电机停连锁停汽轮机,汽轮机停连锁停电机;

7.2.3 非连锁状态下汽轮机和电机不相互连锁。

7.2.4 电机运行的各项参数通过电能表的通讯接口读取,RS485通信接口,波特率可在1200bps、2400bps、4800bps、9600bps间改变。

7.2.5 通信规约:符合DL/T645—2007《多功能电能表通信协议》和DL/T 645—1997《多功能电能表通信规约》要求。

7.3 液控快关阀控制

液控快关阀每台小汽机配置一套,其采用PLC智能控制器控制,就地控制箱里安装有开关电源、交流接触器、热继电器、断路器、PLC智能控制器、中间继电器、接线端子等部件。具备如下功能:

7.3.1 显示功能:设有“油泵电源”、“控制电源”、“开阀指示”、“关阀指示”、“全开限位”、“全关限位”等指示灯,方便就地查看与控制

7.3.2 开关操作功能:设有“开阀”、“停止”、“关阀”操作按钮,实现就地开关操作,也可通过远方功能实现开关操作。

7.3.3 快速关闭功能:通过急停开关实现“快关”,防止汽轮机组在突然甩负荷时汽轮机内的压力突然降低,抽气管和各加热器内蒸汽倒入汽轮机内造成正以3000多转高速旋转的汽轮机叶片突然反运转而造成将汽轮机叶片打碎、损坏汽轮发电机的恶性事故,作紧急切断阀。在系统出现危险工况时,能在0.5秒钟内实施紧急关阀,实现管路的可靠截止。有效防止汽机尾部蒸汽和冷凝水倒灌,保护汽轮机组的安全。旋钮开关“远程-本地”。

7.3.4 快关阀故障报警功能:电源失电(油泵动力电源失电);电机过载(油泵电机过热保护动作);液位低;油泵运行超时(超过10分钟),及时发出故障报警,可供运行检修维护人员快速判断故障原因,保护液压系统是安全。

7.4 盘车及轴封冷却器控制

7.4.1 盘车装置和轴封冷却器可以就地控制也可以远程控制。

7.4.2 盘车离合器到位、油压正常时可以投盘车电机。

7.4.3 离合器分开、低油压时盘车电机停止工作。

8.小结

热网背压机组的控制策略分析对给其提供抽汽的600MW主机和热网运行及设备安全都至关重要,如果联锁控制保护控制的缺失会对热网系统设备造成严重的影响,甚至损坏,因此完善背压机组控制逻辑才能确保供热系统和设备的安全运行。