细纱新型牵伸器材专件的探讨

2018-12-18谢家祥

谢家祥

(夏津县润通纺织有限公司,山东 夏津 253200)

0 引言

笔者认为,细纱牵伸器材包括胶辊、胶圈、上销、下销、压力棒、集合器和隔距块等。近几年,一些新型器材在材质、规格、控制位置方面进行了一些优化,更利于提高质量,因此,这些器材的正确选择与使用变得尤为重要。若得当,就能有效控制纤维集束有序变速、降低纱线质量变异系数;若不当,就会出现牵伸力和控制力不匹配,纤维变速紊乱,恶化纱线质量变异系数,增加IPI疵点和CVb值,甚至会造成偶发性纱疵、断头率增加,自络效率下降,影响织造效率、布面质量,导致客户投诉。笔者在此分析了一些改进器材的利与弊,并提出工艺调整方法。

1 新型胶辊

大直径胶辊是通过增大胶管壁厚(由原6 mm增加到9 mm)和减小胶辊工作宽度(由原25 mm减小到23 mm)的措施来增加胶辊弹性和工作面压强。压力作用面减小使压强增加,在较小的摇架压力下得到同样的钳口控制力,弹性增加可以在同样的压力下取得较大的钳口握持力,这样可使大直径胶辊在较小的摇架压力下取得同常规胶辊相同的握持效果,摇架压力减小也可达到节能的目的。

实际上,大直径胶辊最初的方法是保证套制好的胶辊直径不变,增加胶管壁厚,又将胶辊轴承外径由19 mm减小为13 mm。但是,小外径胶辊轴承滚珠数量和直径减少,使其含油量、径向承压性和周向回转稳定性降低,在运行过程中容易出现损坏或径向间隙增大的问题。因此,只能使用原SL-6819型上罗拉轴承,这样胶辊直径就会增大。为了适应前胶辊直径的增加,中、后上罗拉轴承(胶辊)都随之增大,摇架原来的高度定位标准(3 mm定规)也不再适用,摇架高度必须抬高(即使不想降低摇架压力),摇架高度的变化使摇架支杆定位隔距也发生变化,如再按原来摇架支杆定位隔距定位摇架,前胶辊的前冲量就发生变化。前、中罗拉隔距也要适当放大,否则,前胶辊和上胶圈会发生摩擦或间隙超小,摩擦会造成胶辊的磨损,间隙超小会造成此处短绒积聚,增加疵点。分析得知,使用好大直径胶辊,需要调整许多参数,而非“换上即可”。另外,这些调整是被动的,并不能改善牵伸质量。

胶辊直径加大使握持钳口线变宽,是否会带来握持纤维变速不稳定;胶辊的弹性恢复包含了受压后瞬时动态圆柱度及长期加压抗弹性疲劳的时效期,胶辊在长期受压条件下,胶管壁加厚会带来橡胶缓弹性形变和塑性形变的增加,是否会影响到胶辊的工作性能,这些均有待专家考证和使用者实践验证。

聚氨酯胶辊是一种新型材料胶辊,它打破了业内长期以来应用丁腈橡胶为主要材料制作胶辊的模式。胶辊的弹性和摩擦因数直接影响着钳口对须条的握持,进而影响握持力及其不匀率。胶辊弹性增加会吸收罗拉转动和罗拉握持沟槽带来的机械振动,增加胶辊与罗拉的握持钳口线宽度。摩擦因数的增加会增加钳口握持力。聚氨酯胶辊在纺纱器材中开发利用正是因其具有较高的摩擦因数、优良的弹性和耐磨性。胶辊制造厂家也在不断改进原材料配方,添加一些其它原料以改善聚氨酯胶辊抗氧化性和可重复处理性能。

2 前区集合器

前区集合器通过集束牵伸须条,达到控制边缘纤维散失的目的,使用得当会对纱线毛羽有一定改善。每次牵伸过程中都伴随着纤维扩散,其结果是纤维体逐渐变宽。在牵伸装置中加装集合器对纤维须条进行压缩,是一种控制方法,但并非最有效的,因为静止集束元件与纤维的摩擦产生阻力,导致宽纤维带实际上不呈圆形,而呈自身折叠后的形状[1],尤其在大牵伸区使用集合器有较多不利影响。

细纱前区集合器一般有双筋式和框式两种。现在主要使用框式集合器,不会与前胶辊有较大的接触摩擦,不会使前胶辊产生摩擦温升或摩擦损坏,也不会产生大量的摩擦静电而造成短绒积聚。需要注意的是前区集合器的开口尺寸,一般来说,我们总是想选择较小的开口尺寸以达到紧密集束须条的效果,实践证明这是错误的。较小的开口尺寸不利于增加阻力,还会恶化条干CV值,尤其是使+35%粗节大量增加,并造成A2、B1、B2类纱疵增加。正确的做法是选择开口尺寸相对较大的集合器,只对扩散出须条主体的纤维进行适当集束。另外,集合器是易耗品,长期使用中,须条摩擦会使集合器开口处形成刮痕。纺纯棉品种时,集合器上车使用6个月后不更换,会因刮痕引起100 km纱疵增加。细纱翻改品种线密度差异较大时,也会引起1~2个运转工作日的纱疵增加。

前区集合器安装前要调整合适的前罗拉与摇架支杆的隔距,若设备已经使用了新型下销、加长上销,那么,既要使前区集合器有足够的安装空间,又不能使中、上罗拉后移量过度增加,则在主牵伸区再为前区集合器安排出合理空间较有难度。

需要注意的是,环锭纺单纱中使用前区集合器并没有明显改善毛羽,因此,在单纱纺制中通常不选用前区集合器。但是,在调整得当的前提下,赛络纺中应用开口尺寸较大的前区集合器能提高赛络纺的生产效率(锭速提高约8%,千锭时断头减少30%),能有效控制边缘纤维的散失,提高细纱制成率2%以上。

3 前区压力棒

前区压力棒的作用类似于加长上销,也是通过缩短浮游区长度、增加包围弧把浮游区变为曲线牵伸区,达到加强控制浮游纤维、改善纱线条干均匀度的目的。前区压力棒对纱线条干CV值的改善程度优于加长上销,一般条干CV值能降低0.5个百分点~1.0个百分点。这主要是因为:① 前区压力棒前后位置能灵活变化,相对靠前更会使中区摩擦力界向前延伸;② 下压深度也相对灵活,方便调节控制强度;③ 压力棒一般为钢制镀层表面,与棉纤维间有更大的摩擦因数,控制力比棉纤维与橡胶强。

前区压力棒一般有隔距块压力棒、上销压力棒和单独的前区压力棒3种,作用基本相同,隔距块压力棒更方便、实用一些;压力棒截面一般是圆形和水滴形2种。前区压力棒也会占用空间,也需要对摇架支杆隔距、中上罗拉后移量做出相应调整。注意压力棒不能碰到前罗拉或下胶圈,调整方法基本与加长上销相同。

上面提到的前区压力棒的优势点也是其问题的产生点。压力棒隔距块和加长上销的作用都是通过加强对浮游区短纤维的控制来提高纱线的条干均匀度,工艺调整合理就会立竿见影。这种强控制的缺点是强调了对短纤维的控制但忽视了长纤维的顺利变速。控制短纤维的同时,抽出长纤维变得相对困难,调整不当会增加断头、增大条干CVb值。压力棒隔距块还会因短绒积聚增加纱线的偶发性纱疵[2]。

4 后区压力棒

后区压力棒能更好地保持后区粗纱须条的紧密度,控制纤维状态和须条结构。这种作用可以通过两个方面实现:一是通过压力棒与牵伸须条的接触,使须条在后罗拉表面(或后胶辊表面)及压力棒表面形成两段包围弧,使后钳口摩擦力界向前延伸,纤维变速更集中地靠近中钳口;二是由于捻回重分布现象,粗纱捻回会大量向中钳口集中,而使靠近后钳口的粗纱捻回较少,经过后钳口的纤维集合体紧密度迅速下降,提前扩散、变速,压力棒与牵伸须条的接触点具有阻捻作用,一定程度上避免了捻回向前集中传递。

后区压力棒主要有平面牵伸的双压力棒和V型牵伸的单压力棒两种型式。

4.1 平面牵伸的双压力棒

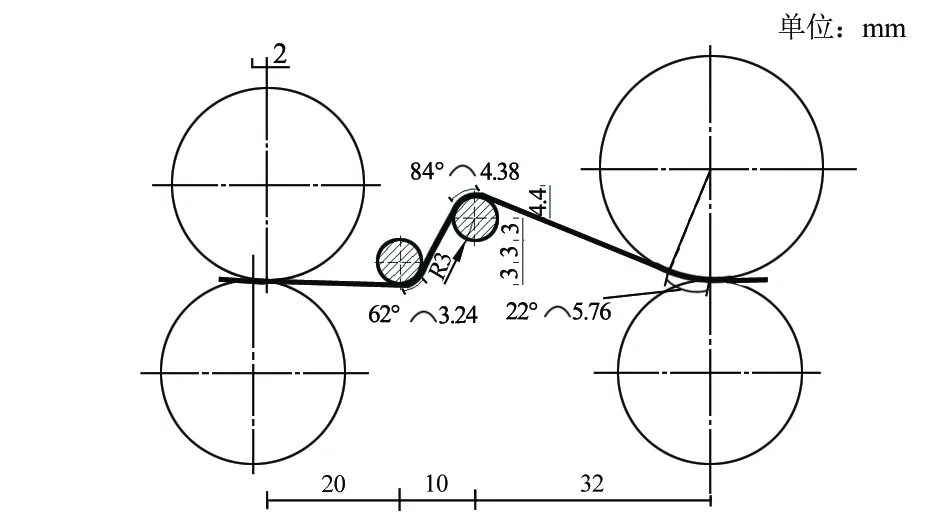

双压力棒又分为先托后压式和先压后托式,如图1所示。压力棒直径和位置等相关参数直接影响着压力棒效能的发挥和适纺性。使用得当会使纱线条干有所改善,使用不当则会带来吐硬头、机械波、IPI粗节增加、CVb值增大、纱疵增加等不良后果。

a) 先托后压式

b) 先压后托式

平面牵伸之所以使用双压力棒,是因为单压力棒不管是下压式还是上托式,都会使后区须条不再沿切线方向进入中钳口,而在中上或中下罗拉表面形成一小段反包围弧,这会对牵伸造成破坏。压力棒直径大小影响须条在压力棒上形成包围弧的长度。压力棒直径过大,包围弧长度大会使摩擦力增加,导致牵伸力增大;压力棒直径过小,包围弧长过小会起不到有效的摩擦控制作用。压力棒直径一般采用6 mm的表面镀锌棒。压力棒位置原则上是越靠近中钳口越有利于纤维的变速点集中靠近中钳口,对牵伸有利。但是,距离过近会影响到中上罗拉位置适应灵活性的工艺要求,增加压力棒支架的加工难度。所以一般采用距中上罗拉中心距20 mm。如图1a)中双压力棒的水平和垂直定位尺寸是比较合理与实用的,既保证有足够的摩擦控制强度,又使须条近似沿切线方向进入中钳口。图1a)中,3段包围弧总长度为13.38 mm,这个长度存在一个最佳值,过大或过小都会对牵伸产生不利影响。双压力棒的直径、相对位置、后区罗拉中心距变化都会使包围弧总长度产生变化,一旦购买了直径和相对位置固定的双压力棒,那么后区罗拉中心距就成了影响包围弧总长度的唯一因素,使用时要通过试验确定一个合理值,充分发挥双压力棒的有效性和适纺性。使用双压力棒时,后区罗拉中心距一般要偏大控制。器材厂制造的双压力棒一般都采用了先托后压式,主要是因为:① 先压后托式的压力棒支架加工难度大;② 先压后托式的压力棒使须条与后罗拉表面形成包围弧,压力棒与棉纤维具有更大的摩擦因数,产生更大摩擦力,控制不好会出现牵伸困难。如果一定要采用先压后托式压力棒,可采用如图1b)的形式来改变双压力棒的相对位置,减小包围弧总长度会取得较好的效果。

4.2 V型牵伸的单压力棒

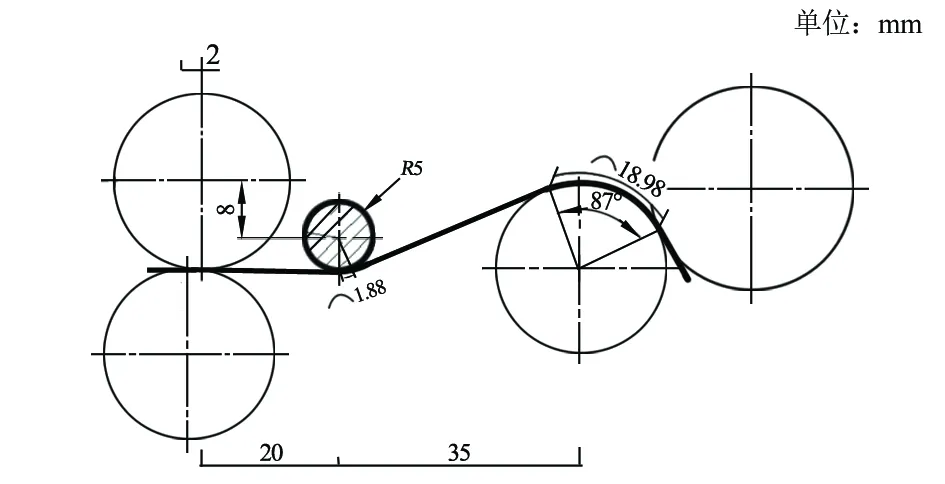

V型牵伸之所以采取单压力棒是因为V型牵伸本身会在中上罗拉表面形成了一小段有害的反包围弧(见图2),单压力棒下压使反包围弧消失、后罗拉包围弧增大、压力棒与须条形成了一小段包围弧(见图3),这些均有利于后区牵伸。单压力棒直径一般采用10 mm的表面镀锌棒,是为了增加包围弧长度,以使该处有足够强的摩擦力。图3中V型牵伸单压力棒的水平和垂直定位尺寸是比较合理的。

无论是双压力棒还是单压力棒,都是通过增加后部摩擦力界和包围弧长度来控制纤维的集中、有序变速。此种措施往往被用来增大后区牵伸倍数,从而增加细纱的整体牵伸能力。

图2 V型后区牵伸示意

图3 V型牵伸后区单压力棒

但是,这种作用是有限的,这里须条与压力棒和罗拉表面之间的缠绕(上胶圈与上销前唇之间的包缠)适用于欧拉公式:

F=fekα

对后区粗纱须条施加的拉力f越大,则须条受到的阻力F越大;摩擦接触弧面(包围角α)越大、材料表面摩擦因数k越大,阻力F也就越大。当阻力F较大时,就会使粗纱须条间纤维抱合力不能承受而滑脱,产生粗细节。而且,拉力的增大使须条更加压向罗拉或压力棒表面导致纤维须条扩散[3]。

5 新型下销

细纱主牵伸区广泛采用长、短胶圈的附加牵伸型式控制纤维有序变速。下销的作用是组合其表面跨套的下胶圈,形成一个积极上托式的控制面,同上胶圈一起形成一个附加控制区,延续中钳口的摩擦力场,从而避免纤维提前紊乱变速,使纤维在靠近前钳口处集中有序变速,使纱线条干较为均匀。目前下销主要有V型和T型两种型式,如图4所示[4],其中,T型以其较好的条干水平(比V型条干CV值降低0.2个百分点~0.3个百分点)被广泛采用。

由图4可以看出,两种下销的截面尺寸和型式都不同,对纤维的控制也不同。

5.1 V型下销

V型下销控制面长为32.9 mm,前端小平面长为8 mm,曲面上表面与小平面上表面高差为2.1 mm,上托曲面高出前罗拉上表面3.1mm,小平面上表面高出前罗拉上表面1 mm,这样设计的初衷是增加中区附加摩擦力界长度、使下胶圈更积极的上托,与上胶圈间的控制力增强,形成更有力的控制区,前面的小平面及其与曲面的高差使下胶圈与下销出现缝隙,形成弹性钳口,便于快速纤维从中钳口控制区顺利抽出。其缺陷是:① 下销纵向宽度大,使下销前端比上销前端突出,形成所谓的“地包天”,走出上、下胶圈控制区的纤维,在下胶圈表面有一小段不受控的区域,会造成纱线条干恶化;② 上托高度增加带来下胶圈回转阻力增大,易出现下胶圈回转滞后而影响钳口内纤维的正常运行;③ 小平面高出前罗拉上表面1 mm,使快速纤维以斜线方向进入前钳口,在前胶辊上形成一微小反包围弧,从而影响了快速纤维的集中正常变速;④ 小平面长度大,与曲面高差大,使下胶圈在该处的张紧度小,造成该处的弹性控制力弱,纤维会出现提前变速和变速紊乱等问题,影响纱线均匀度。

a) V型 b) T型图4 下销

5.2 T型下销

T型下销控制面长为24 mm,前端小平面长为5 mm,曲面上表面与小平面上表面高差为1.5 mm,上托曲面高出前罗拉上表面1.4 mm,小平面上表面约低于前罗拉上表面0.1 mm。这些尺寸的改变,有效地降低了 V型下销对牵伸的不利影响,从而使纤维变速更加顺畅有序,得到较为均匀的纱线条干。

业内有一种提法,把下销棒反装能改善纱线条干CV值,这种思路其实是通过加强对浮游区短纤维的控制来提高纱线的条干均匀度。但是,这种强控制的缺点是强调了对短纤维的控制,无前胶圈钳口前面的小平面与曲面的高差形成的下胶圈与下销间缝隙,缺少了弹性钳口,长纤维的抽出变得相对困难,且隔距块形成的钳口隔距发生改变,会出现吐硬头、断头增加、条干CVb值增大等不良后果,是绝对不可取的。

T型下销又分为第一代和第二代,见图5[5],两代T型下销之间的主要区别是小平面长度、厚度、曲面与小平面高差有所不同。部分器材厂对T型下销做了进一步改进,在曲面中间约有2 mm的凹陷,目的是减少下胶圈与下销曲面的摩擦面,降低下胶圈的传动阻力,利于上、下胶圈钳口的稳定,其有效性有待进一步验证,见图6。

a) 一代 b) 二代图5 T型下销

图6 带凹槽的T型下销

下销尺寸进一步改进,断面中间设置一较大凹槽(见图7),下销不再套胶圈,取而代之的是网格圈,配合带有与凹槽对应凸起的磁性上销,利用磁力并借助凹槽与凸起的啮合,使上、下销间形成配合紧密的曲线控制区来控制主牵伸区须条,称为“磁性双曲线牵伸”[6],这也可以看做是下销的一种改进型式,这种纺纱方法的可行性、稳定性等正在实验中。

图7 具有较大凹槽的变形下销

6 加长上销

通常所用的上销为SX2-6833型铁板上销,由于铁板上销在使用过程中容易发生变形,使上胶圈控制区长度变小,上胶圈上浮、起拱,严重影响纱线条干均匀度。器材制造商制造的碳纤上销,很好地解决了上销变形问题。由于碳纤维价格昂贵,为了节省成本,一些“碳纤上销”原材料中碳纤维含量很少或者无碳纤维,这样胶圈与上销摩擦产生的静电不能得到很好地释放,静电吸附造成飞花附入性疵点、沉积性疵点增加,这也是需要引起注意的问题。

6.1 加长上销使用机理

为了解决下销“地包天”问题,从减小主牵伸区浮游区长度出发,把上销控制长度增加到39 mm,称为SX-6839型上销,有的甚至增加到42 mm,统称为加长上销。许多制造企业加长上销的控制长度是一致的。主要分为:① 直板上销,跨套胶圈的上销架无弹性;② 前后弹性上销,跨套胶圈的上销架前后有弹性变化;③ 上下弹性上销,跨套胶圈的上销架上做成可上下弹性变化的,当上胶圈回转时拉紧,压迫上销架,弹性部位向下屈服,缓解了这种压力。各个企业制造的加长上销的前唇又有一定区别(见图8),前唇的下压深度、前唇表面的曲率大小都不尽相同,这体现了制造企业对曲线牵伸控制强度、上胶圈回转阻力的认识和设计思路不尽相同。

图8 不同加长上销前唇对比

加长上销比T型下销能更明显地改善纱线条干CV值,可降低0.5个百分点~0.8个百分点。加长上销改善条干的机理主要有(见图9)[7]:① 上销控制长度增大,中钳口摩擦力界向前延伸,浮游区长度由原来的12 mm~13 mm缩小到9 mm(因为加装加长上销后,前胶辊位置前冲、中上罗拉后移),有利于纤维的集中、有序变速;② 上销前唇长于下销前唇,上销前唇下压,牵伸须条在下销前缘形成一段包围弧,使胶圈钳口摩擦力界延伸到9 mm浮游区内,使快速纤维的变速集中靠近前钳口;③ 上销前唇下压使须条沿前罗拉切线方向进入前钳口,消除了由于下胶圈上表面高于前罗拉上表面而在前胶辊表面形成的反包围弧对牵伸过程的不利影响。

图9 加长上销牵伸示意

加长上销在安装、使用过程中要做相应调整,否则在前中罗拉中心距为43 mm、前胶辊前冲2 mm、中上罗拉后移1 mm的情况下,浮游区长度为:43+2+1-39=7 mm。这样的浮游区长度当然对控制短纤维较为有利,条干均匀度值改善1.0%~1.2%。但是,这会带来牵伸力骤增、稳定性差、上胶圈摩擦前胶辊,造成出硬头、沉积性疵点增加和断头增加等问题。因此,使用加长上销时,把YJ2-142系列摇架支杆隔距由176.5 mm调整到175.0 mm,使前胶辊前冲量达到3.5 mm,中上罗拉后移2 mm;这样浮游区长度变为:43+3.5+2-39=9.5 mm。经过调整,条干均匀度值改善0.5%~0.8%。这样的调整使主牵伸区的稳定性、适应性提高,偶发性纱疵减少,值车工生产生活好做,是应用加长上销的最佳方案。

6.2 加长上销存在问题及解决办法

6.2.1出现“脉动”

加长上销也存在一些问题,在使用过程中要引起注意。针对上面提到的3种加长上销型式,通过建立力学模型来分析加长上销在使用过程中容易产生的问题,并提出解决问题的方法。

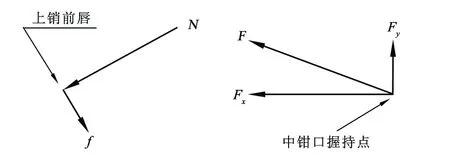

中下罗拉回转,上胶圈靠中下罗拉、下胶圈、须条间的摩擦力传递来的回转动力Fx回转(见图10)。上胶圈在上销前唇处压迫上销前唇,使其对胶圈产生反作用压力N,上胶圈与上销前唇产生了摩擦力f,力f对上胶圈回转造成阻力,这样,上胶圈下边就成了松边,上边成了紧边;随着上销长度、前唇下压深度的增加,压力N、阻力f随之增加,上胶圈回转变得困难,甚至出现“脉动”(即轻微停顿)。

图10 加长上销胶圈回转力示意

正如加长上销的安装、调整中提到的,中上罗拉后移2 mm使上胶圈回转矢量力F的方向与胶圈运行方向(或中下罗拉切线方向)形成夹角,力F分解为水平向前的力Fx、垂直向上的力Fy。Fx使上胶圈向前运行,而Fy却产生了使胶圈向上起伏的趋势,对胶圈正常运行是极为有害的。而且,中上罗拉后移量越大,有害分力Fy就会越大。

通过以上分析可知,加长上销相对于一般上销在尺寸结构、安装调整方面的改变,对胶圈运行产生危害,严重时会使上胶圈下边在回转垂直分力Fy、回转阻力f的作用下起伏、打拱,与下胶圈间产生缝隙,严重影响胶圈钳口下纤维的正常运行(重者CV值、IPI纱疵明显增加;轻者在纱线均匀度指标上没有明显变化,这时生产处于“临界状态”,生产环境的些许变化就会带来纤维束状变速、“脉动”运行而造成吐硬头、断头增加)。

部分器材制造企业为了迎合使用者加强牵伸区控制的思路,制造了长度为42 mm的加长上销,少量试验取得超好的条干水平,但是大批量上车后发现吐硬头、断头增加,根本无法正常生产,就是因为有害分力Fy的增大造成的。

正是由于以上原因,直板加长上销的问题就显得尤为突出。当上胶圈压迫上销前唇时,前后有弹性的加长上销会微量回弹,一定程度上缓解上胶圈回转阻力,但是,不稳定且频繁的回弹也会造成上销长度变短,浮游区变大,控制力减弱,引起纱线条干均匀度变差;而上下弹性加长上销会把这种压力转移,当须条粗度增加引起上胶圈回转阻力增大时,上胶圈紧(上)边会压迫上销上支撑处,上支撑微量回弹缓解回转阻力,而上销前端又不回缩,不会对胶圈控制区造成不利影响。其中,部分加长上销在前唇处加装一镀锌棒,以减小上胶圈在此处的回转阻力,取得较好效果,但是,构件增加容易形成销轴处积花,造成牵伸不稳定和疵点增加。

6.2.2出现机械波

波谱图中约50 cm处机械波也与使用加长上销有关,当然,这种机械波也非由加长上销单独造成。

现在牵伸工艺控制方法流行“柔性牵伸”,其主要措施是:① 降低细纱主牵伸区控制的强度,如:适当放大浮游区长度,在浮游区中加入压力棒等控制元件,使浮游区变成曲线牵伸;② 增加喂入粗纱捻系数,根据粗纱定量不同,一般纯棉粗纱捻系数为110~130,更高可达150以上;③ 采用较小的细纱后区牵伸倍数,如1.07倍~1.20倍。通过上述措施,达到后区最小限度破解粗纱捻度、最大限度保持粗纱紧密度之目的,使较多的剩余捻回进入主牵伸区,应用粗纱本身捻度形成的控制力,来控制须条内纤维少发生提前紊乱变速、边缘纤维脱离主体问题,以期纤维在脱离胶圈钳口的一瞬间集中变速,达到控制纱线条干均匀度之目的。

这种思路是好的,避免了主牵伸区强控制的不稳定性和环境适应性差等弊端。后区大隔距、小牵伸倍数又使牵伸须条以较好的紧密度进入主牵伸区,为主牵伸区大牵伸做好了准备。较大隔距保证牵伸顺畅,不会出现吐硬头;但也忽略了中钳口和胶圈钳口负担过重的问题。如果在这种工艺方法中使用加长上销,就很容易产生50 cm机械波。大粗纱捻度和小后区牵伸倍数,就有较多捻回的粗纱须条进入中钳口,胶圈钳口下须条紧密度增加,牵伸力增大,加之上、下胶圈回转阻力大,综合作用就会使上胶圈回转一周出现多次脉动,其波长约等于上胶圈周长的1/n:λ≈39.5/(9π)=1.40 cm;反映到纱线上就是λ≈1.40×E前≈50 cm(这里n取9次,脉动次数n与进入中钳口的粗纱捻回数有关,每一个捻回的破解约产生2次脉动;而波峰的高度与捻幅和胶圈回转阻力大小相关,当捻幅与阻力较大时,波峰会表现较高;前区牵伸倍数E前=37倍),这也是这种机械波长不固定的原因,它随着牵伸倍数的变化而变化,波长与前区牵伸倍数成正比。

解决这种机械波的方法其实很简单:把加长上销更换成SX2-6833型上销,它会马上消失。把粗纱捻度或后区牵伸倍数配合好,它也会马上消失;纺纯棉品种,后区牵伸倍数不大于1.20,粗纱定量约为5.0 g/(10 m)时,粗纱捻系数不大于120;粗纱捻系数在120~130时,细纱后区牵伸倍数要大于1.2倍。中上罗拉后移量调整得当,这种机械波也会缓解。当然,胶圈钳口隔距增加(隔距块换大)、前区中心距增加也会使之消失;通常不会那样做的,因为纱线条干CV值的恶化是不能容忍的。

7 结语

7.1 新型材料应用于纺纱器材专件制造中,提高了纺织器材专件的适纺性能和工艺性能,但是,新材料、新型式纺织器材专件的应用要特别注意材料的适应性和稳定性,切不可盲目;安装调试是正确发挥器材专件效能的关键,在使用中要引起注意。

7.2 新型牵伸器材专件的应用,对稳定控制牵伸过程起到了积极促进作用,一定程度上改善了纱线条干CV值、IPI疵点和毛羽等。

7.3 力、速度、距离三要素的合理设计和配合是牵伸高质、高效、顺利进行的关键。无论选用什么样的新型牵伸器材专件,都要保证三要素的合理配合。从质量管控角度讲,原料是决定纱线质量的第一要素,优良的工艺处理和合理的器材配置,不会使原料性能优势遭到破坏,反而可以将原料性能优势延续到纱线上;但是,工艺处理绝不会增加原料的性能优势,这也是我们在应用新型器材专件时应有的理念。