SAF大部件焊接系统焊接电源改造方案设计

2018-12-18徐书劼李有林杨栋史晓萍岳成飞郭安庆

徐书劼,李有林,杨栋,史晓萍,岳成飞,郭安庆

(中车南京浦镇车辆有限公司,江苏 南京 210031)

1 改造前设备运行状态

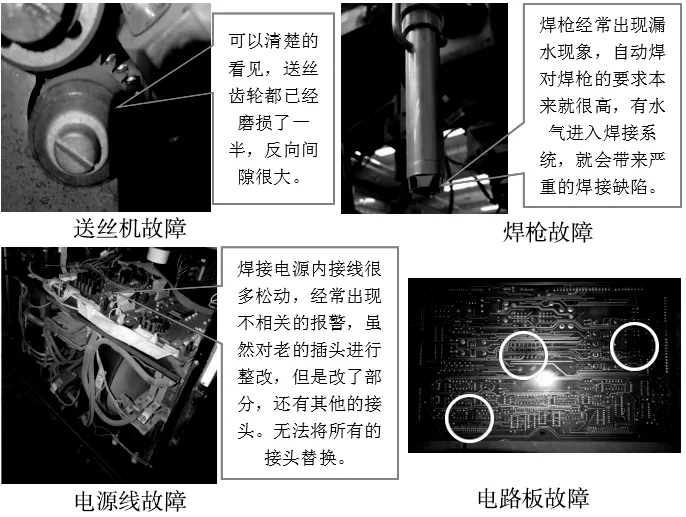

我公司现有一台SAF大部件焊接设备(型号:480)2001年5月投入使用,主要从事铝合金型材焊接,属于公司关键设备。前段时间该设备焊接系统经常发生故障经详细分析,具体原因见图1。

图1 焊接系统常见故障

如上图白圈所示,电源长期使用,电路板已经有多处发热烧黑,电阻也无法辨别阻值大小,电路板的图纸更是没有,一旦损坏维修很麻烦。为尽快扭转维修被动局面,我们着手对电源改造方案进行设计。

2 改造方案设计

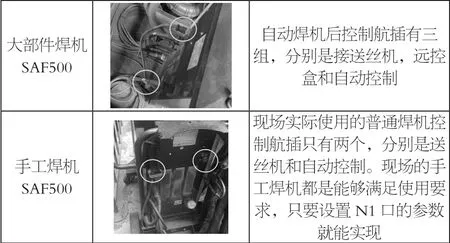

针对设备接连出现的故障,对三台大部件焊接系统分析,寻求利用SAF500焊机替换SAF480tri的方案,见图2和图3。

3 改造方案实施

图2 SAF500焊接电源电路图

图3 手工焊用SAF500焊机与大部件SAF500使用情况的对比

(1)将设备上旧的送丝机连接线缆拆开,并做好标记,焊枪欧式接头拆开,待恢复时需要使用。将送丝机拆下并把后面的安装支架拆下来,安装到新的送丝机上;

(2)将两台480tri的焊接电源电源线,焊接输出线缆,送丝机连接线,和控制线拆下并做好标记,待后期恢复使用;

(3)新的送丝机安装在连接板上,再安装到旧送丝机拆下的安装支架上,固定到SAF大部件的Z轴上,调整好角度,避免双枪焊接时有干涉。相同的方案将另一个送丝机安装到位;

(4)连接送丝机连接部位,焊接正极线缆,送丝机控制线,Ar气管,进出水管,控制面板手动送丝线缆。输出焊枪的欧式接头,焊枪上的进出水管快插。相同的方法将另一台送丝机连接好;

(5)与前面焊接系统比较,到送丝机只增加一根电源到送丝机的控制电缆,将两根控制线缆穿拖链走线,避免设备运行时有干涉;

(6)连接电脑与电控箱的主控PLC,调取控制程序,仔细研究内部的逻辑关系,在控制程序中找到控制焊机的控制点,并且分析输出点的控制模式。在焊接过程中操作人员需要通过控制面板来调节焊接输出的电流和电压。进一步分析后发现,电压和电流的设定是通过PLC的模拟量输出模块进行控制,输出控制电压信号0~10V来控制焊接电源输出值。电流信号也是采用相同的原理。将控制部分全部检查确认后开始落电源到设备上,并开始连接供电线缆,送丝机线缆和水循环管路。最后连接电控箱到焊接电源之间的控制线缆;

(7)安装SAF500焊接电源后的N1接口线缆,查阅SAF焊机说明书,此接口的M和U是自动起弧信号,K和L是起弧后反馈信号,T和L是焊机报警输出信号,H和J是焊接与外部通讯的RS485接口,实现数字通讯。可以看出N11接口是焊机本身预留的自动控制接口,见图4;

图4 SAF500焊接电源后的接口线缆图

(8)根据前面分析整理的图纸将相应的信号线连接到对应的PLC输入输出点上,就能实现由PLC直接控制焊接的输出电流电压的调节;

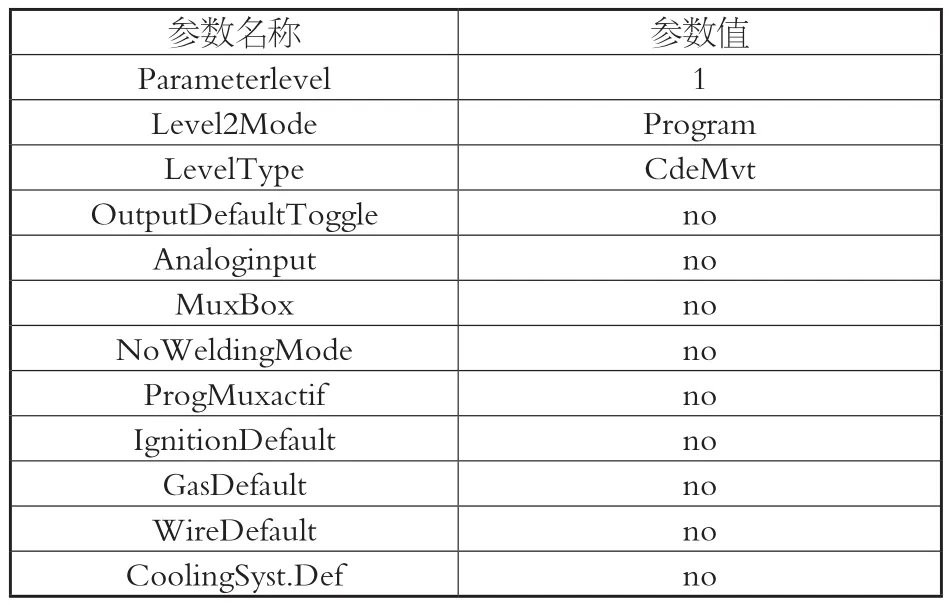

(9)所有线缆连接到位后,需要设置SAF500焊机的参数,需要将焊接电源的自动化控制打开,见表1:

表1 SAF500焊接参数

(10)SAF500焊机提供校准功能,主要是计算导线的电感和电阻,在菜单中,按照指示进行设置:设置——设置配置——校准,该菜单可以用来计算中间导线的电感和电阻。按照程序进行设置:①从焊枪上取下喷嘴;②切断焊丝;③将零件与导电嘴接触;④按下焊枪开关键;⑤按下OK键确认计算值;⑥按下返回箭头,设置完成。当电源安装位置变化,线缆变化后都是需要进行校准,保证焊接质量。

4 焊机测试

自动控制参数设置完成后,需要进行焊接调试,设置焊接参数,SAF大部件焊机焊接程序有满焊程序,也有段焊程序,段焊程序需要带返烧功能,对返烧的收弧点也是有严格的要求,为保证焊接起弧和收弧达到工艺要求,需要对SAF500焊机的焊接程序进行设置,主要设置焊接的热起弧、返烧和回烧参数,以达到焊接电源与设备配合达到自动控制的效果。

SAF500焊机的参数比较多,能够实现的功能也比较多,为保证焊接满足现场工艺要求,平时手工焊接时熄弧后干伸长(焊丝出导电嘴长度)是很不在意的,但是上了自动焊后每次熄弧后干伸长很短,基本到零,焊丝很容易粘导电嘴,设备在段焊时就会出现问题,经常粘丝不起弧。设备并不能和人一样完全智能,但是通过我们的研究发现在电源内是有参数可以调节,来调节熄弧后干伸长的长度。

在进行焊接测试时,现场反馈焊接收弧不好,收弧达不到工艺要求。为满足这项焊接要求,我们找来大量的废料,与现场协调时间来进行测试,在废料上不断的测试,并且记录每次修改的参数,多次测试焊接后,找到相关参数来控制收弧的高度和宽度,匹配好收弧点的高度和宽度,保证了收弧点达到工艺要求。

自制遥控盒RC-JOB,送丝机的面板与RC-JOB的远控盒的主板是一样的,功能也是一样的,通讯模式也是采用的485的通讯模式,将送丝机面板拆下后制作一个定制了一个配套的外壳。将遥控装置安装上,保证在焊接时能够实现以下:①无论是否在焊接中,都可以根据已设定的配置来调整一些参数,如送丝速度、精细调节脉冲频率、焊接电压和其他的动态参数;②调用一组焊接参数并进行焊接;③在焊接过程中锁住几组参数;④修改和保持焊接程序;⑤无论是否在焊接中都显示可调整的焊接参数及使用中的程序号。

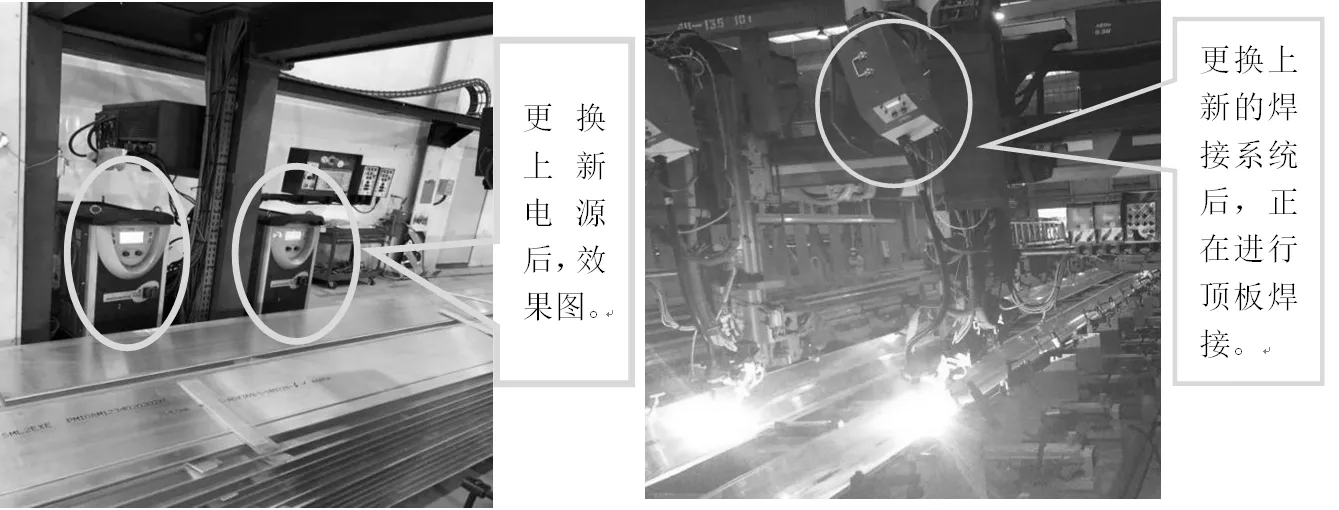

参数调整完后,就能正常使用了,根据不同的焊接模式选择不同的焊接程序,焊接上要比前面的焊机更加稳定。后面是附的现场目前使用的照片,见图5。

图5 改造后焊接系统效果图

5 结语

通过对SAF大部件焊接系统电源的改造,采用SAF500焊接电源替代SAF480tri后使焊机工作性能持续稳定,为焊机配件的可维修性提供了保证,并大大降低了焊机维修成本,提高了焊机的完好率和综合效率,有效保障了现场生产任务的完成。