给水泵汽轮机油系统故障原因分析及改进措施

2018-12-18孙国强

孙国强

(中国华电集团有限公司河南公司,郑州 450046)

0 引言

某公司2×330 MW机组,每台主机配2套汽动给水泵组,给水泵汽轮机型号TGQ06/7-1,额定功率6 MW,额定转速5 320 r/min,连续运行转速范围3 000~6 000 r/min;给水泵型号HPTmk200-320-6s,为筒式多级离心泵,流量669 m3/h,扬程2 377 m。

自投产以来,给水泵汽轮机润滑油系统就存在油泵切换时间长,油压建立慢的问题。2014年10月,#2机组A小机A油泵跳闸,备用油泵和事故油泵相继联启,但是在短时间内润滑油压低于跳闸保护值,造成给水泵汽轮机跳闸,跳闸后电动给水泵联启正常,未造成主机跳闸,但耗费大量厂用电,降低了机组经济性,并导致汽包水位波动大,严重威胁主机安全运行。由于此种原因,在定期切换给水泵汽轮机润滑油泵时,启动备用油泵运行很长时间后才可停运原运行油泵。

1 系统概况

该公司给水泵汽轮机整套供油系统配有1个3 m3油箱、2台型号YB-E200交流润滑油泵、1台型号YB-E200直流润滑油泵、2台并列冷油器、2台并列油过滤器、1个油位计和1台排烟风机,其交直流油泵提供给水泵汽轮机及给水泵轴瓦润滑用油。机组正常运行时,2台交流润滑油泵中任一台运行,另一台备用,两泵互为联锁;而直流油泵只在2台交流油泵均故障或润滑油压不足时提供轴承润滑油。

给水泵汽轮机润滑油系统正常运行参数如下:设计轴承供油量(带泵),267 L/min;油泵设计出口油压,0.700 MPa;轴承设计润滑油压,0.250 MPa(12 m);润滑油压低联备用泵,0.120 MPa(12m);润滑油压低跳闸,0.080 MPa(12 m);润滑油压低联直流油泵,0.080 MPa(12 m)。

在控制回路上,满足备用交流油泵自启的条件有2个:一个是油压联锁信号,另一个是电联锁信号。油压联锁是当运行中的油泵突然发生故障,润滑油压降低到0.120 MPa时,备用泵通过压力开关自启;油压降低到0.080 MPa时,直流润滑油泵联启;电联锁是运行中的油泵电机发生故障或失电时,电气开关跳开,同时备用泵电气开关闭合,油泵启动。

2 给水泵汽轮机油压低跳闸原因分析

给水泵汽轮机油压低跳闸原因是备用泵联启后,润滑油压低于0.080 MPa,保护动作导致小机跳闸。

通过对给水泵汽轮机出现的几次事故进行分析,发现给水泵汽轮机跳闸过程中,另外一台油泵虽然已自启,但还是因为润滑油压低跳闸。为查清该问题,结合停机备用对所有滤网、电磁阀、压力开关、油泵出口逆止阀等设备都进行了检查,未发现问题。又调整了润滑油压联启压力值、加装油压延时等措施,效果均不明显。后来又模拟运行故障进行多次联锁试验,其结果如下:

(1)运行一台泵,停运该泵,电联锁联动备用泵,从运行泵停止到备用泵运行,出口压力恢复到额定值需要5~6 s。联锁过程中,润滑油压在4 s左右降到跳闸值,而此时给水泵汽轮机已因润滑油压低跳闸。

(2)人为操作泵出口阀门调整油泵出口压力至0.120 MPa(12 m),另一台油泵联启,因联锁时间较长,油泵恢复出口额定压力时间达到7 s左右,润滑油已经降低到给水泵汽轮机跳闸值。

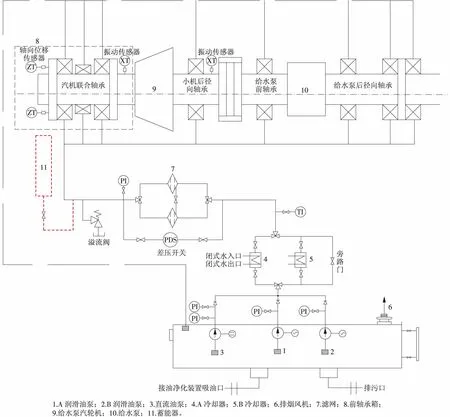

图1 改造后的给水泵汽轮机润滑油系统

以上结果表明,无论是电气或非电气原因,当运行泵故障停运、备用润滑油泵联锁时,油泵出口压力恢复时间较长,润滑油压已经降低到跳闸值,加装油压跳闸延时可能会造成给水泵汽轮机和给水泵轴瓦因断油化瓦,故不能采用。

通过试验来看,设备在现行状况下,一台泵故障停运,另一台泵联锁建立油压需要5~6 s,给水泵汽轮机润滑油压降低到跳闸值只需要3~4 s,直接原因是润滑油压下降太快,间接原因是备用泵出口油压建立太慢。

在此基础上,进一步分析:

总之,在高中思想教育中,教师要改变重知识轻德能,以及过于强调应试的现状,要重视学生思想道德发展,加强道德管理,促进学生价值观的形成、学生人格的发展。

(1)润滑油压下降过快是由轴瓦间隙泄油造成的。鉴于轴瓦的润滑及冷却特性,轴瓦设备没有成熟的改造方式,油泵增容改造也并非是良好的改造方案,不考虑改造。

(2)备用泵油压建立太慢,主要原因是油泵出口油压建立慢。从系统分析,油泵电机安装在油箱顶部,油泵浸没在润滑油中,油泵出口加装有逆止阀,逆止阀在油箱油面以上。油泵启动后,油泵出口逆止阀前会积聚空气,造成油泵出口建立油压慢。油泵出口逆止阀前积聚空气的主要原因是润滑油箱安装有排油烟风机,建立油箱负压,便于轴瓦回油,但也会导致轴瓦回油吸入空气,空气溶解在较高温度的回油中,回油通过油泵入口进入到逆止阀前,在油箱的负压和油温冷却中,油中溶解的空气便释放出来,积聚在油泵出口逆止阀前;备用油泵在故障联锁中因为有较多空气的存在,建立油压需要先排出逆止阀前积聚的空气,造成起压时间长,油压建立慢。

(3)如果故障油泵的出口逆止阀关闭不严或关闭时间长,也会造成油泵联启后油压建立慢。

3 解决方案

3.1 针对润滑油压降低较快导致给水泵汽轮机跳闸

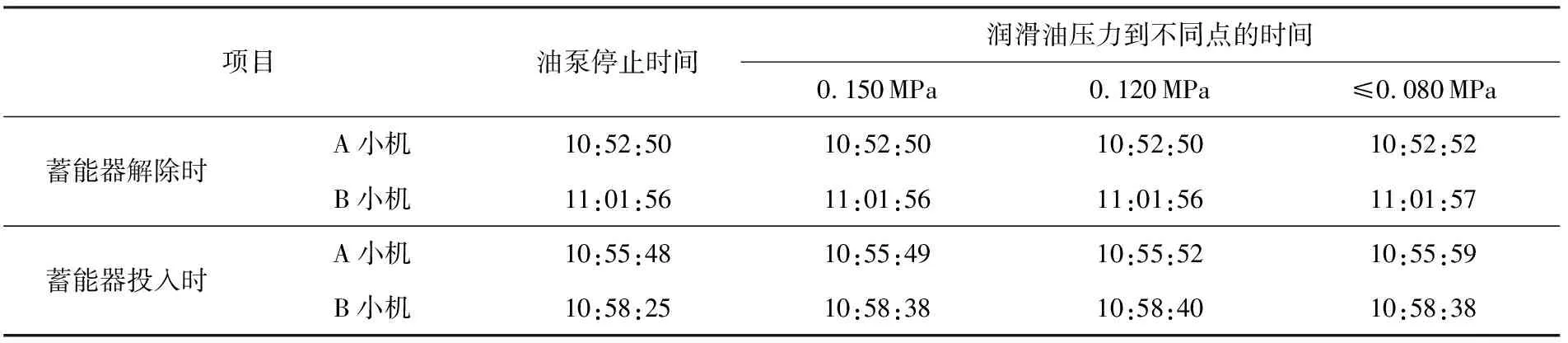

表 #1机组试验结果

注:试验时间为2015年6月27日。

表2 #2机组试验结果

注:试验时间为2015年11月5日。

给水泵汽轮机跳闸的直接原因是润滑油压降低快,解决办法是延迟润滑油压的降低时间。故考虑在润滑油管路上加装蓄能器(如图1中11所示),在运行油泵停运,备用油泵联启时,通过蓄能器的蓄能储油的释放,保证润滑油管道压力在备用油泵油压建立前维持在跳闸值以上,从而达到延长润滑油压降低的时间。

通过计算和实际试验得出润滑油管管道储油量和油压下降时间,进行蓄能器选型计算。

方案1:蓄能器安装在12 m层(安装位置和轴瓦中心线齐平,不考虑油静压),Pmin=0.080 MPa,Pmax=0.250 MPa,P0=0.072 MPa,V=43.0 L。

方案3:蓄能器安装在0 m层(考虑管道内12 m油静压),Pmin=0.180 MPa,Pmax=0.350 MPa,P0=0.162 MPa,V=63.3 L。

经过向蓄能器厂家咨询,蓄能器标准容积一般为40 L,80 L,故选型80 L蓄能器,由于现场12 m层空间有限,蓄能器安装空间不够,蓄能器如果安装在6 m层,不便于人员巡检,故选择将蓄能器安装在0 m层润滑油进油母管旁。每台给水泵汽轮机润滑油母管加装1台80 L的蓄能器,并在蓄能器的进油管加装DN 40 mm手动球阀,便于隔离检修或定期充氮压力测量。

3.2 针对备用油泵建立油压慢问题

油泵出口逆止阀前容易积聚空气,在检修时将出口逆止阀安装位置下移,出口高度低于油箱油面,并在逆止阀前钻一个ø3 mm小孔,用以排出积聚在油泵出口逆止阀前的空气,便于油泵出口快速建立油压,同时又不影响系统油压。

3.3 针对故障油泵出口逆止阀故障问题

在给水泵汽轮机交流油泵和直流油泵出口管支路上分别加装手动球阀(均为DN 40 mm,PN 25),目的是在油泵出口逆止阀出现故障时,能在不停止小机运行的情况下对逆止阀进行检修。

4 改造效果验证

给水泵汽轮机油系统改造后,蓄能器气体充压至0.163~0.200 MPa,进行性能试验。#1和#2机组试验结果分别见表1、表2。

4.1 #1机组试验结果分析

A小机在蓄能器投入后,在不启动备用油泵的情况下,停止运行油泵后12 m层润滑油压由0.250 MPa下降到0.080 MPa以下需要时间由3 s增加到17 s。

B小机在蓄能器投入后,在不启动备用油泵的情况下,停止运行油泵后12 m层润滑油压由0.250 MPa下降到0.080 MPa以下需要时间由2 s增加到14 s。

给水泵汽轮机油泵联锁试验可以实现正常切换。

4.2 #2机组试验结果分析

A小机在蓄能器投入后,在不启动备用油泵的情况下,停止运行油泵后12 m层润滑油压由0.250 MPa下降到0.080 MPa以下需要时间由2 s增加到11 s。

B小机在蓄能器投入后,在不启动备用油泵的情况下,停止运行油泵后12m层润滑油压由0.250MPa下降到0.080MPa以下需要时间由1s增加到13s。

给水泵汽轮机油泵联锁试验可以实现正常切换。

4.3 给水泵汽轮机润滑油泵联锁试验

在机组正常运行中,进行了给水泵汽轮机润滑油泵联锁试验。在一台给水泵汽轮机润滑油泵正常运行时,就地手动停止该泵,触发电联锁;另一台润滑油泵启动后,系统油压和润滑油压未有明显波动,给水泵汽轮机未跳闸。手动调整运行润滑油泵出口油压,润滑油压降低到联锁值时,另一台备用润滑油泵启动,12 m层润滑油压最低降至0.150 MPa,油压迅速恢复到正常值。

5 结论

通过在给水泵汽轮机润滑油母管加装蓄能器和油泵出口改造,彻底消除了一台油泵故障停运时,另一台油泵联启后油压建立慢导致润滑油压低给水泵汽轮机跳闸的故障,提高了机组的安全性。