燃机电站余热锅炉受热面泄漏原因及预防措施

2018-12-18陆定康胥建国钱松锋

陆定康,胥建国,钱松锋

(江苏华电戚墅堰发电有限公司,江苏 常州 213000)

0 引言

随着电力工业的飞速发展,火电厂大容量、高参数发电机组日益增多,对四管防爆工作提出了更多更高的要求。天然气发电技术作为清洁能源得到广泛推广,所配套余热锅炉是联合循环电站中回收燃气轮机排汽余热产生蒸汽,推动蒸汽循环的发电换热设备。一般认为,余热锅炉只是一个管式热交换器,不存在飞灰磨损、辐射对流过热、高温腐蚀等问题,但经过近多年的运行、检修,余热锅炉受热面承压部件逐步显现出一些设计、安装、运行方面的缺陷,受热面裂化受损出现泄漏。笔者列举了几种典型的电站余热锅炉受热面泄漏,并对其进行分析,提出处理的方法和针对性的预防措施。

1 余热锅炉受热面典型泄漏

1.1 设备概况

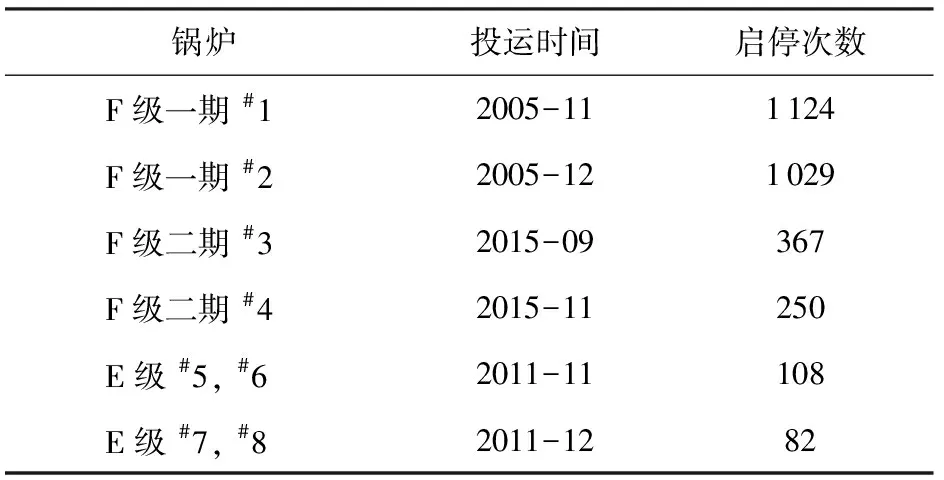

某燃机电站现有6台机组:F级一期#1,#2机组2005年投产,配2套三压、再热、卧式、无补燃自然循环、室外布置的燃机余热锅炉;E级#5,#7机组2011年投产,配2套双压、卧式、无补燃、自身除氧的自然循环燃机余热锅炉;F级二期#3,#4机组2015年投产,配2套三压、再热、卧式、无补燃、自身除氧、室外布置的自然循环燃机余热锅炉。 至2018年4月,各锅炉启停次数见表1。

1.2 典型泄漏情况

1.2.1 低压蒸发器(以下简称低蒸)、除氧蒸发器(以下简称除蒸)上联箱进口管段泄漏

2012年5月,F级一期#2余热锅炉小修前和检修后期水压试验中发现,低蒸至出口联箱管段管壁出现较大面积内腐蚀减薄(如图1所示),内壁呈密集麻坑状,缺陷发展直至贯穿管壁造成泄漏。核对后闷堵68根,加套管3根。

表1 锅炉启停次数

图1 #2锅炉泄漏管段剖面

2016年12月8日,运行人员发现E级#7余热锅炉尾部烟道与烟囱连接处西侧蒙皮滴水,随后的冷却检查中发现,炉顶除蒸出口集箱炉前第3排西侧第1根和第2根出口管泄漏,泄漏点位于这2根出口管北侧45°背弧处。经测量,这2根出口管泄漏点周围壁厚均为0.5 mm。

从图2可见:泄漏点在上升管到联箱角焊缝处;背弧减薄量最大,内壁呈麻坑状。

1.2.2 省煤器下联箱出口管泄漏

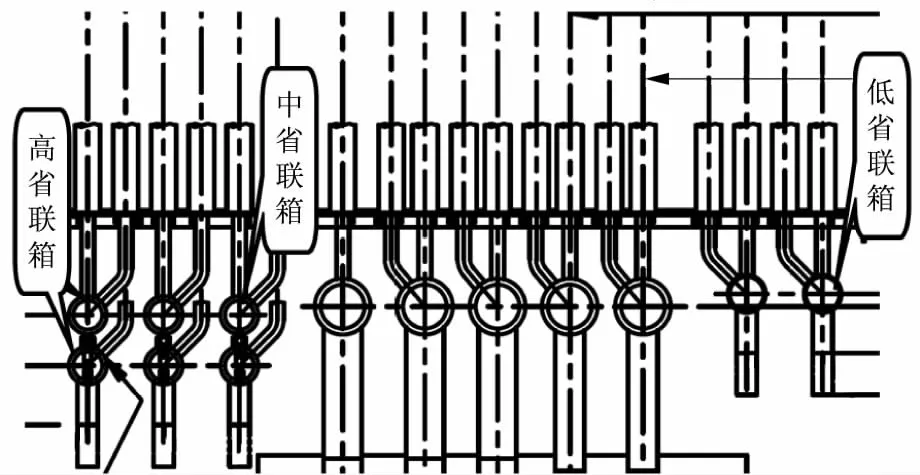

F级一期#1,#2余热锅炉自投产至2008年,低压省煤器(以下简称低省)、中压省煤器(以下简称中省)、高压省煤器(以下简称高省)下联箱出口管多次因出现裂纹而泄漏,特别是中省联箱泄漏更为频繁,占四管泄漏的50%以上。图3中,高、中、低省的下联箱出口段漏点都在管座焊缝上方15~25 mm范围内。

图3 #1锅炉省煤器泄漏

1.2.3 F级二期#3,#4高温过热器(以下简称高过)输水管断裂泄漏

F级二期余热锅炉2015年下半年投运, 2016年2月8日,#3锅炉高过1疏水汇集管断裂。2016年2月16日,打开#4锅炉高过底部人孔,检查与#3锅炉结构完全相同的高过1疏水汇集管,发现补偿器侧的三通处焊缝熔合线已存在半圈裂纹,如图4所示。

图4 #4锅炉疏水管裂纹

1.2.4 承插式管座裂纹

F级#1,#2锅炉部分泄漏是承插式管座裂纹造成的,如#1锅炉低省输水管(如图5所示)、低省末排输水管,#2锅炉高省空气管,均为承插式管座焊口裂纹造成的泄漏。

图5 #1锅炉疏水管承插式焊口裂纹

1.2.5 炉顶空气管管外腐蚀减薄

2013年1月23日,#2锅炉低省北侧西炉外第1根空气管有大量水汽冒出,解除保温查漏,确认为穿墙管底部管路外锈蚀泄漏(如图6所示),更换上焊口至炉顶350 mm长的管段。

图6 #2锅炉低省炉外空气管漏点

2 原因分析及处理预防措施

2.1 低蒸、除蒸的内腐蚀泄漏

2.1.1 原因分析

F级一期低蒸和E级除蒸泄漏均发生在蒸发器上联箱进口管段,接近联箱变径处,内壁减薄明显,呈麻坑状,联箱两侧进口管比联箱中部的进口管严重,前排受热面管比后排受热面管严重,是典型的流动加速腐蚀现象。

流动加速腐蚀一般发生在余热锅炉除蒸、低蒸上升管到出口集箱,有时在除蒸、低蒸出口至汽包内也有表现。饱和温度为150 ℃左右的对应工作压力下,水对Fe3O4溶解最严重,是最容易产生流动加速腐蚀的区域。此时金属表面呈均匀腐蚀状,表面有一层由运行条件与水化学工况决定的多孔氧化层,该氧化层及金属基体的溶解、剥离是一种持续、线性的过程[1]。Fe3O4溶解度随炉水温度和pH值的变化而变化,当炉水pH值在9.4~9.6时溶解曲线是平缓的,而当pH值在9.2以下时,溶解曲线在150 ℃左右范围是单驼峰突变的;同时,管束中工质流动状态和速度也会对其产生影响,特别是变径处产生湍流,流速加大,管内工质为紊流状态时更加容易发生流动加速腐蚀。综合条件影响下,流动加速腐蚀是一个缓慢的破坏过程。该电站F级、E级余热锅炉均在运行5 a左右时集中爆发腐蚀问题,严重降低了余热锅炉的可用率。

2.1.2 处理和预防产生

(1)炉水pH值的控制。控制给水品质,在满足给水品质的条件下,通过加药提高给水pH值,将pH值控制在9.4~9.6(不能超过9.6),是减缓流动加速腐蚀的有效措施[2]。

(2)材料的选择。管子材料选择是另一个设计和改造方向。w(Cr)≥0.04%时合金钢流动加速腐蚀速度大大降低,因此在采购F级二期#3,#4锅炉主设备时,将低蒸管束材质由碳钢更换为SA213T22。从目前的测厚情况看,运行2 a多未见异常减薄情况。设备检修期间,将F级一期和E级低蒸、除蒸受损出口管段材质更换为T22材料,并适当增加壁厚。

(3)烟温监视。蒸发器模块沿炉膛宽度方向不可避免地会产生烟气走廊和局部管束温度偏高的现象,从而增加该处管束的受热,加速工质流动,加快流动加速腐蚀的发展。实践中,在低蒸单个模块两侧和中间部分增加了温度测点,严格监视并及时根据烟温变化检查炉内折烟板和挡烟板的情况并进行修复。

(4)检修检查。重视余热锅炉的防爆检查,严格遵循逢停必查的原则,随时关注受热面流动加速腐蚀的发展情况,定期测厚并对比内窥镜记录,提前发现腐蚀减薄情况及严重程度,以确定最佳的处理和改造时机[3]。

2.2 省煤器下联箱出口管泄漏

2.2.1 原因分析

如图7所示,F级一期余热锅炉高、中、低省的下联箱出口段漏点发生在立式布置的下集箱出口管处。F级一期燃机频繁启停调峰运行,由于高、中、低省模块都是箱式垂直布置,通过箱体的全部受力由顶部大板梁承受,下联箱处于膨胀最远端,下联箱引出管,特别是联箱弯管处长期受到压力、温度的持续作用和周期性交变应力作用产生疲劳,造成受热面金属失效泄漏。

图7 F级一期燃机余热锅炉4020模块省煤器

燃气-蒸汽联合循环机组启停快,1 h之内即可带至满负荷运行,更能满足目前电网深度调峰运行的要求。从表1可以看出,F级一、二期机组为纯发电机组,每年启停100次左右,E级机组是热电联产机组,确保供热的情况下启停相对较少,平均每年10次左右,这也是E级锅炉至今未发生类似状况的重要原因。

卧式布置锅炉顶部悬挂安装,底部联箱处于膨胀最远端,运行烟气温度为250 ℃左右,悬吊膨胀死点在23 m层,底部实测膨胀量大于50 mm。45°出口管背弧处于膨胀远端的薄弱处,每次启停就经受一次膨胀收缩和一次弯曲拉直,错列逆流布置的直管受压、受拉能力相对弯管要强,而焊口强度一般比母材要大,焊口上沿10~20 mm相对薄弱,所以联箱端部的引出弯管在锅炉启停过程中受长期交变应力作用产生金属失效,最后造成泄漏。

2.2.2 应力疲劳处理

(1)在低省45°弯头背弧处对焊30 mm×30 mm(长×宽)的加强区,过渡处打磨圆滑,适当增加该薄弱部位的强度,目前一期2台余热锅炉低省、高省均采用这种方法进行了处理。另外,定期对这类易漏部位进行磁粉及着色探伤检查,及时发现缺陷。

(2)在2016,2017年的2次检修期间,更换了中省整组联箱,采用加强管座并适当增加了壁厚,运行至今,中省下联箱出口管未发生泄漏现象。

2.3 F级二期 #3, #4高过输水管断裂泄漏

2.3.1 原因分析

至2016年1月31日,#3,#4机组已分别运行2 200,805 h,点火次数分别为18,9次,且多为热态启动。机组投运时间不长,点火次数不多且多为热态启动,冷热交变次数不多。断口均在焊缝表面和母材交界处;焊缝表面未发现焊接缺陷,焊缝与母材间的焊趾处有浅浅的咬边及缩沟,三通断口面未发现缺陷;断口基本齐平,无明显塑性变形;断口面宏观呈深色的锈蚀状态,有明显的放射纹。现场使用的三通采用热压工艺,光谱复验材质为12Cr1MoV。从图8的断口判断,该断口为材料脆性破坏。

图8 F级二期 #3余热锅炉高过1疏水管断口

机组运行时,高过1模块整体向下膨胀量可达130 mm左右,通过下联箱疏水管、水平汇集管、垂直汇集管传递到炉外轴向补偿器。如图9所示,水平管段2个三通之间距离仅为280 mm,刚性大、柔度不足。炉外采用TB型轴向补偿器,预变形量为0。

图9 #3余热锅炉高过1疏水管断口位置

当高过1向下膨胀时,其产生的压力通过联箱下疏水管作用在水平汇集管三通处,通过汇集疏水管段、垂直疏水管传递到炉外补偿器产生轴向压缩变形x(mm),随着模块介质温度的升高以及补偿器变形的加大,补偿器会产生反推力Fx,通过疏水管作用在A处。Fx=fKxx,其中:Kx为补偿器轴向刚度(N/mm),为定值;f为系数,预变形量为0时,f取1/2。

当机组平稳运行,x达一定值不再增加时,补偿器反推力Fx与模块膨胀力Fp基本接近,作用在B处,水平汇集管2个三通处变成相互支点,280 mm的汇集疏水管变成力臂,在两处产生扭矩,相应在三通焊缝焊趾处产生剪切应力。#3,#4锅炉高过疏水1的结构、运行工况相同,现#4锅炉产生的裂纹可以作为上述分析的佐证。因三通之间管段2处受到的力矩大小基本相同、方向相反、结构对称且三通为同批制造,所以开裂、断裂同步直至脱落。综上分析,断裂原因是疏水管膨胀不畅、布置结构不佳、三通材料塑韧性不够。

2.3.2 处理措施

(1)针对输水管膨胀不畅、布置结构不佳产生脆性破坏的现象,将炉底穿墙管金属伸缩节改为非金属伸缩节。非金属伸缩节可以避免反向应力的产生,但在高温区,非金属伸缩节内部保温处理不好的话老化较快,需经常检查,防止烟气渗漏。

(2)如果炉内空间足够,可适当在输水管垂直段增加Π形弯来吸收膨胀量,以减少或避免炉外侧使用非金属伸缩节定期更换的费用。

2.4 承插式焊口泄漏

2.4.1 原因分析

国内设计的煤机锅炉承压部件一般采用对接式焊接方式,对2道焊口之间的长度也有具体要求,但随着燃机余热锅炉的建造以及国外标准的进入,这项规定也慢慢淡化了,承插式焊接方式已经普遍在余热锅炉的承压部件中应用。承插式焊缝无法进行射线探伤,无法全方位检查焊接质量,现场一般采用磁粉、着色进行浅表层的检查。F级一期锅炉由福斯特惠勒动力机械有限公司设计,炉顶空气管、炉底输水管大量采用承插式焊接工艺,低压侧空气管、输水管已经多次出现焊接缺陷造成的泄漏。值得注意的是,承插式焊缝会产生边缘裂纹现象。由图5可以看出,F级一期低省承插式输水管座焊口边缘撕裂,割管检查发现,插入管完全顶至三通内部台阶处,插入管段膨胀受阻,导致焊口与母材结合部撕裂。F级二期和E级余热锅炉均为杭州锅炉集团设计,不存在承插式的焊缝引起的四管泄漏。

2.4.2 处理措施

(1)施工工艺要求将插入段插至内部台阶处,再回退3~5 mm焊接。

(2)尽可能改承插式焊口为对接式焊口,焊后可进行无损探伤,避免缺陷遗留在承压部件中。

2011年,将F级一期#1,#2余热锅炉低省输水管、高蒸疏水管、低蒸空气管的承插式焊接改为对接式焊接,效果良好。

2.5 炉顶空气管管外腐蚀减薄

2.5.1 原因分析

余热锅炉炉顶、炉底穿墙一般设计安装伸缩节,以吸收金属管道受热膨胀变形并起到密封作用,F级一期锅炉炉顶未设计防雨大罩。在低温区域,由于模块的空气管膨胀量小,直接采用Π形炉内管道来抵消膨胀量,穿墙处密封采用空气管直接焊接顶板的方式,炉顶积水和保温积水造成空气管与炉顶焊接处腐蚀,最终发生泄漏。

2.5.2 预防措施

炉顶空气管穿墙处增加挡水圈、盖板,避免积水,同样也可以直接将穿墙处的管段更换为不锈钢管。

2017年年底,F级一期2台锅炉设计并安装了炉顶雨棚,更进一步防止炉顶设备的锈蚀,保护设备的健康。

3 结束语

余热锅炉是电厂的重要主机设备,受热面的失效泄漏是导致余热锅炉可用率损失的主要原因,也是目前余热锅炉设计、运行维护及技术监督最重要的技术管理环节。本文总结了某电站几项典型电站余热锅炉的受热面泄漏,并对其进行分析和处理,提出针对性的预防措施,以确保设备的健康。