热网循环水泵组存在的问题及优化

2018-12-18宗绪东

宗绪东

(华电国际电力股份有限公司 技术服务分公司,济南 250014)

0 引言

节能减排是我国经济实现可持续发展的基本国策,对于发电企业,热电联产是实现节能减排的一项重要措施。在热电联产机组中,热网首站是重要构成元素,包括热网加热器、循环水泵、疏水泵等设备。热网循环水泵的作用是输送热水,其工作状况直接影响供热的安全性和经济性。现有热网循环水泵的驱动方式主要由电机带动或小汽轮机带动[1-2]:电机驱动需要消耗大量电功,增加了用电成本,引起供电煤耗上升;采用小汽轮机驱动,利用了中低压蒸汽具有一定做功能力的特点,小汽轮机的排汽热用于回收供热,不仅减少了用电成本,还降低了机组供电煤耗,大大增强了供热的经济性[3]。

本文对中国华电集团山东分公司9个供热电厂开展调研和诊断,针对热网循环水泵组运行中存在的诸多问题,进行系统的原因分析,制定优化改造方案。

1 热网循环水泵组安全性问题及优化

1.1 热网循环水泵汽蚀损坏

1.1.1 案例分析

部分电厂在供热期间,热网循环水泵出力逐渐下降。供热季结束后,解体检查发现,循环水泵叶轮汽蚀严重。修复后,在下一个供热季重复发生此类问题。

1.1.2 原因分析

循环水泵叶轮汽蚀损坏,主要原因是热网补水泵运行方式不合理。现场查阅历史趋势发现,补水泵只在初期热网注水时运行,供热期间始终处于停止状态。补水泵具有补水和恒压两个作用,正常运行中因热网的原因,热网回水压力经常发生波动。当热网循环水泵入口压力低于汽蚀压力时,叶轮发生汽蚀。对于单级双吸泵,吸入侧压力会瞬间急剧降低,导致循环水泵出力下降,长期运行必然导致叶轮汽蚀、损坏。

1.1.3 优化方案

热网循环水泵启动后,热网补水泵应保持连续运行。为节约厂用电,补水泵电机应选择变频控制。调节冲量为热网循环水泵入口压力,根据压力调节补水泵转速,保持热网循环水泵入口压力恒定。按上述方案整改后,热网循环水泵未再发生汽蚀损坏。

1.2 热网循环水泵电机、轴承损坏

1.2.1 案例分析

部分电厂经常发生热网循环水泵电机或轴承过热损坏现象,以某电厂#2热网循环水泵为例,运行中当出口阀开至1/4时,电机电流超过额定值,运行中只能作为备用。2016年12月15日,#1循环水泵跳闸,#2循环水泵联启运行5 min后跳闸,现场检查电机线圈烧损。

1.2.2 原因分析

循环水泵、电机容量不匹配,扬程设计过大,导致很大一部分消耗在了水泵出口阀的节流损失上。

1.2.3 优化方案

循环水泵、电机在选型配置时,两者容量应匹配。该电厂对循环水泵叶轮进行了切削,降低了扬程,更换了1台电机,启动后运行正常。

2 热网循环水泵组经济性问题及优化

2.1 热网循环水泵运行效率低

2.1.1 案例分析

部分电厂热网循环水泵运行效率低,泵组系统效率降低,导致电机耗电率升高或小汽轮机耗汽量增加,机组经济性降低。

2.1.2 原因分析

热网循环水泵选型配置不当,扬程与系统阻力不匹配,扬程过大,导致循环水泵运行效率降低。对于采用节流出口阀方式进行调节的电动循环水泵,循环水泵效率进一步降低。

2.1.3 优化方案

对循环水泵叶轮进行切削或更换高效叶轮,使其扬程与系统阻力匹配,达到最佳工况点。

2.2 热网循环水泵耗电率高

2.2.1 案例分析

电机驱动热网循环水泵主要有定速、液力偶合器、变频调节3种方式,不管哪种调节方式,供热季的厂用电率均会上升0.3百分点以上,其中变频调节耗电率<液力耦合器调节耗电率<定速调节耗电率。

2.2.2 原因分析

(1)循环水泵驱动动力为电机,导致厂用电率升高。在目前机组运行负荷率偏低的情况下,采用电机驱动是不经济的。

(2)液力偶合器存在滑差损失,在70%~80%变工况时滑差损失最大;定速调节需要节流循环水泵出口阀,节流损失增大、效率降低,导致这两种调节方式耗电率高于变频调节。

2.2.3 优化方案

热网首站均配置电动控制的循环水泵,应进行小汽轮机驱动改造。供热期间应保持汽动循环水泵运行,电动循环水泵备用。电动循环水泵运行时,应按照变频调节、液力偶合器调节、定速调节的顺序控制运行方式。

2.3 低压缸进汽、热网加热器进汽节流损失大

2.3.1 存在的问题

(1)现场检查发现,各单位热网循环水泵驱动小汽轮机设计为单级,进汽压力要求0.400~0.500 MPa(a),排汽压力0.150 MPa(a)。80%电厂采用中压缸排汽(以下简称中排)作为小汽轮机驱动汽源,对于设计中排压力高的机组,机组任意负荷段能够满足小汽轮机进汽压力要求;对于设计中排压力低的机组,机组低负荷段不能满足要求。以某公司300 MW机组为例,在85%负荷率下为保证小汽轮机进汽压力,低压缸进汽调节阀、热网加热器进汽阀开度分别为20%和18%,具体如图1所示。每台热网循环泵小汽轮机进汽量约为30 t/h,远低于低压缸进汽量、热网加热器进汽量,导致蒸汽节流损失增加。

图1 某300 MW机组供热实时数据

(2)现场检查发现,20%电厂采用再热器冷段(以下简称冷再)抽汽作为小汽轮机驱动汽源,冷再抽汽压力低负荷时在2.300 MPa(a)以上,因此能够满足小汽轮机进汽压力要求,但受限于其进汽压力,进汽调节阀处于严重节流状态(开度<8%),导致进汽节流损失。

2.3.2 原因分析

(1)单级汽轮机效率低(40%左右),做功能力差,进汽压力过低,无法保证循环水泵正常工作。

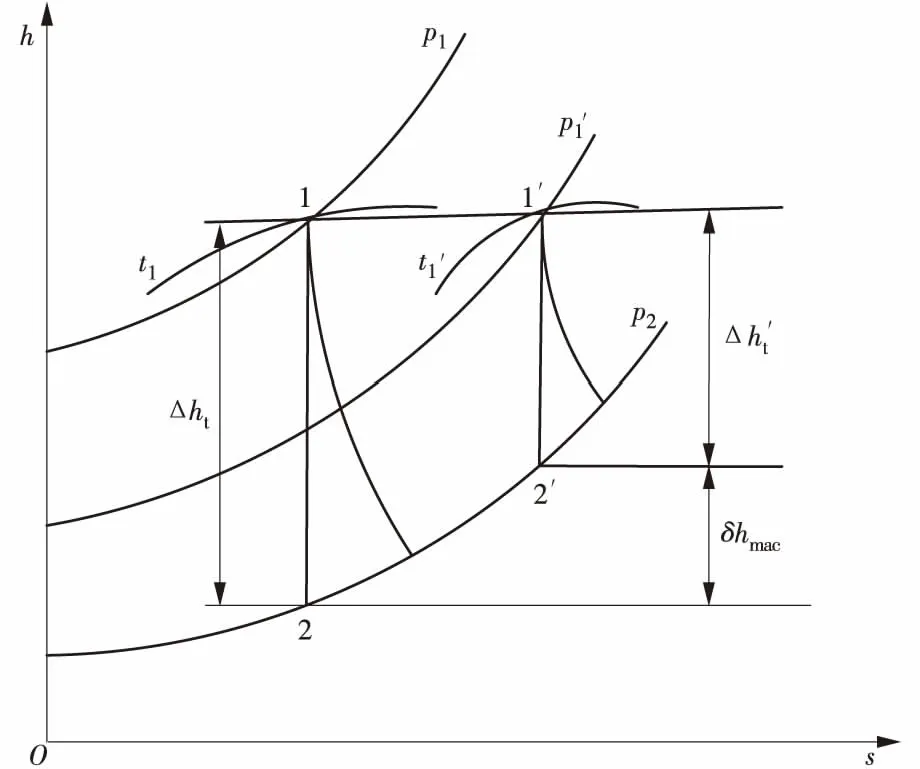

(2)蒸汽节流为等焓熵增过程,节流后蒸汽压力和温度均降低,如图2所示。图中:p1为节流前蒸汽压力;t1为节流前蒸汽温度;p1′为节流后蒸汽压力;t1′为节流后蒸汽温度;Δht为未节流理想比焓降;Δht′为节流后理想比焓降,因蒸汽节流造成的理想比焓降损失δhmac=Δht-Δht′[4]。

图2 蒸汽节流h-s图

2.3.3 优化方案

为减少蒸汽节流损失,小汽轮机应选择多级汽轮机(4级),排汽压力设计为负压,排汽进入预加热器。热网回水先经过预加热器,再进入主加热器;由于排汽参数为负压,设置2台真空泵抽取预加热空气;由于疏水压力低,设置2台疏水泵将预加热器疏水打至主热网疏水管道,具体如图3所示。

多级小汽轮机效率高、焓降大,做功能力强。进汽压力0.150 MPa(a)即能满足小汽轮机工作要求。按进汽压力0.190 MPa(a),温度245 ℃,排汽压力设计为0.034 MPa(a),温度为118 ℃,功率达1 600 kW时,每小时耗汽量约为24 t。

图3 多级小汽轮机优化系统图

2.4 小汽轮机驱动循环水泵出力低

2.4.1 存在的问题

20%电厂小汽轮机驱动循环水泵出力低,被迫保持多台汽动循环水泵运行,甚至启动电动循环水泵才能满足供水需要,导致机组能耗升高。

2.4.2 原因分析

现场检查发现,存在问题的电厂均未设置小汽轮机排汽预加热器,小汽轮机排汽至热网主加热器。由于主加热器管束结垢、堵管率高等原因,导致加热器上端差增大。为保证对外供水温度,被迫提高热网加热器进汽压力,导致小汽轮机排汽受排挤,做功能力降低。

2.4.3 优化方案

供热季结束后,增加小汽轮机排汽预加热器,可以彻底解决这一问题。

3 结论

本文针对中国华电集团山东公司热网循环水泵组运行中存在的典型问题进行剖析,分析了原因,探讨了提高运行安全性、经济性的有效方法,主要结论如下。

(1)影响热网循环水泵组安全性的主要问题是叶轮汽蚀、电机超流及轴承损坏等,与热网补水泵运行方式、循环水泵及电机选型配置等有关。

(2)热网循环水泵效率低的主要原因是扬程与系统阻力不匹配,造成泵组系统效率降低,影响小汽轮机耗汽量增加或电泵耗电率升高,应进行提效改造。

(3)为降低供热厂用电率,提高经济性,应将全部采用电机驱动的热网循环水泵进行部分小汽轮机驱动改造,正常运行中电动循环水泵只作为备用。

(4)单级小汽轮机效率低,受限于进汽压力,导致低压缸进汽、冷再抽汽等节流损失增加。建议设计中压缸排汽压力低的机组将小汽轮机更换为多级,并配置预加热器。