差速器螺栓失效行为研究

2018-12-18吴旭辉付扬帆王长朋

吴旭辉,付扬帆,王长朋

(1.海装重庆局,重庆 400042;2.西南技术工程研究所,重庆 400039)

差速器是车辆传动系统中使驱动桥两侧车轮在行程不等时能够以相适应的不同速度转动,进而满足车辆行驶运动学要求的重要零部件,其对车辆的转向性、通过性和可靠性有着关键影响[1-5]。差速器螺栓穿过差速器盖、差速器壳,并与被动齿轮连接,服役过程受交变载荷作用,存在断裂风险[6-7]。文中差速器螺栓在服役过程中未达寿命即发生断裂,为此,在化学成分、力学性能、金相组织、断口形貌等检测分析的基础上,研究断裂差速器螺栓的失效行为,并推断失效原因。

1 试验

1.1 试件

试件为失效的差速器螺栓,规格为 M8×25-8.8级,材质为 35#钢,调质处理,在服役过程中未达寿命,发生断裂。

1.2 试验过程

参照GB/T 20123—2006[8],采用HCS-140 高频红外碳硫分析仪检测失效螺栓碳、硫元素含量。参照GB/T 20125—2006[9],采用 SPECTRO ARCOS 电感耦合等离子体发射光谱仪检测失效螺栓硅、磷、锰元素含量。参照 GB/T 223.82—2007[10],采用 LECORHEN 602 定氢仪检测失效螺栓氢元素含量。参照GB/T 230.1—2009[11],采用 HR-150DT 洛氏硬度计检测失效螺栓心部洛氏硬度。参照 GB/T 228.1—2010[12],采用CSS44100 电子万能试验机检测热处理随炉试样抗拉强度及屈服强度。采用XJP-6A 光学显微镜检测失效螺栓金相组织,并参照 GB/T 10561—2005[13]对失效螺栓的非金属夹杂物进行评级。采用QUANTA 200 扫描电镜检测失效螺栓断口形貌。采用 HSR-2M 型摩擦磨损试验机对热处理随炉试样表面及心部进行室温摩擦磨损试验,载荷为100 N,往复摩擦长度为5 mm,运行速度300次/min,时间为30 min。采用BS 210S型电子分析天平测量试验前后试样质量。

2 结果

2.1 断口宏观形貌

失效螺栓断口较为平齐、洁净,断口及周边区域均无明显的锈蚀痕迹。断口无明显的塑性变形,裂纹起始于螺纹根部。失效螺栓断口宏观形貌如图1所示。

图1 失效螺栓断口宏观形貌

2.2 化学成分

失效螺栓化学成分分析结果见表1。可见,失效螺栓的 C、Si、Mn、S、P等主要化学元素含量均满足技术要求

2.3 非金属夹杂物

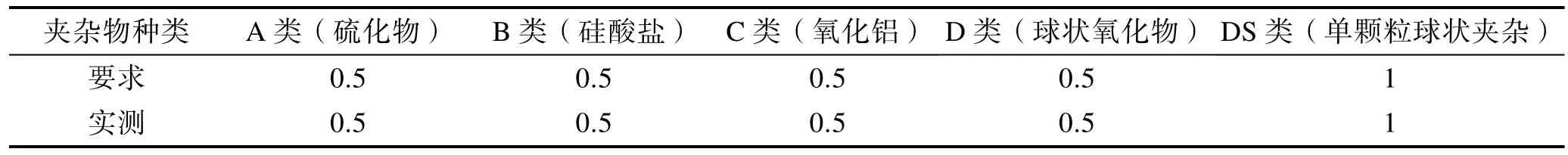

失效螺栓非金属夹杂物等级评定结果见表2。可见,失效螺栓的硫化物、硅酸盐、氧化铝、球状氧化物、单颗粒球状夹杂等均满足技术要求。

2.4 氢含量

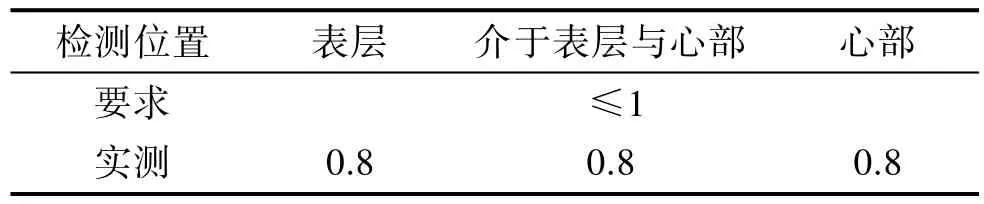

失效螺栓氢含量检测结果见表3。可见,失效螺栓表层至心部氢含量一致,均满足技术要求。

2.5 力学性能

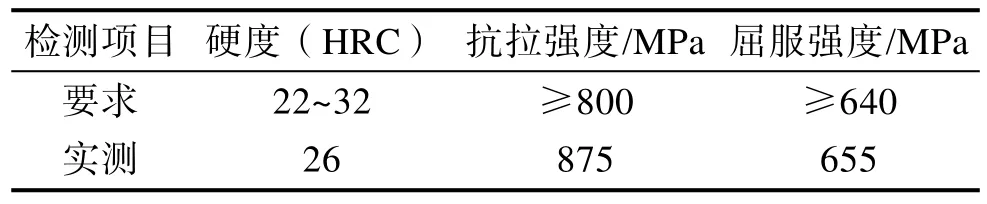

失效螺栓硬度及强度检测结果见表4。其中,在失效螺栓心部进行洛氏硬度检测,在热处理随炉材料样件上进行抗拉强度及屈服强度检测。可见,失效螺栓心部硬度及强度均满足8.8级螺栓的技术要求。

2.6 金相组织

失效螺栓心部的金相组织如图2所示。可见,心部组织均匀,以回火索氏体为主,有少量的铁素体,组织级别为二级。

表1 化学成分分析结果

表2 非金属夹杂物等级评定结果

表3 氢含量检测结果 mg/L

表4 力学性能检测结果

图2 失效螺栓心部金相组织

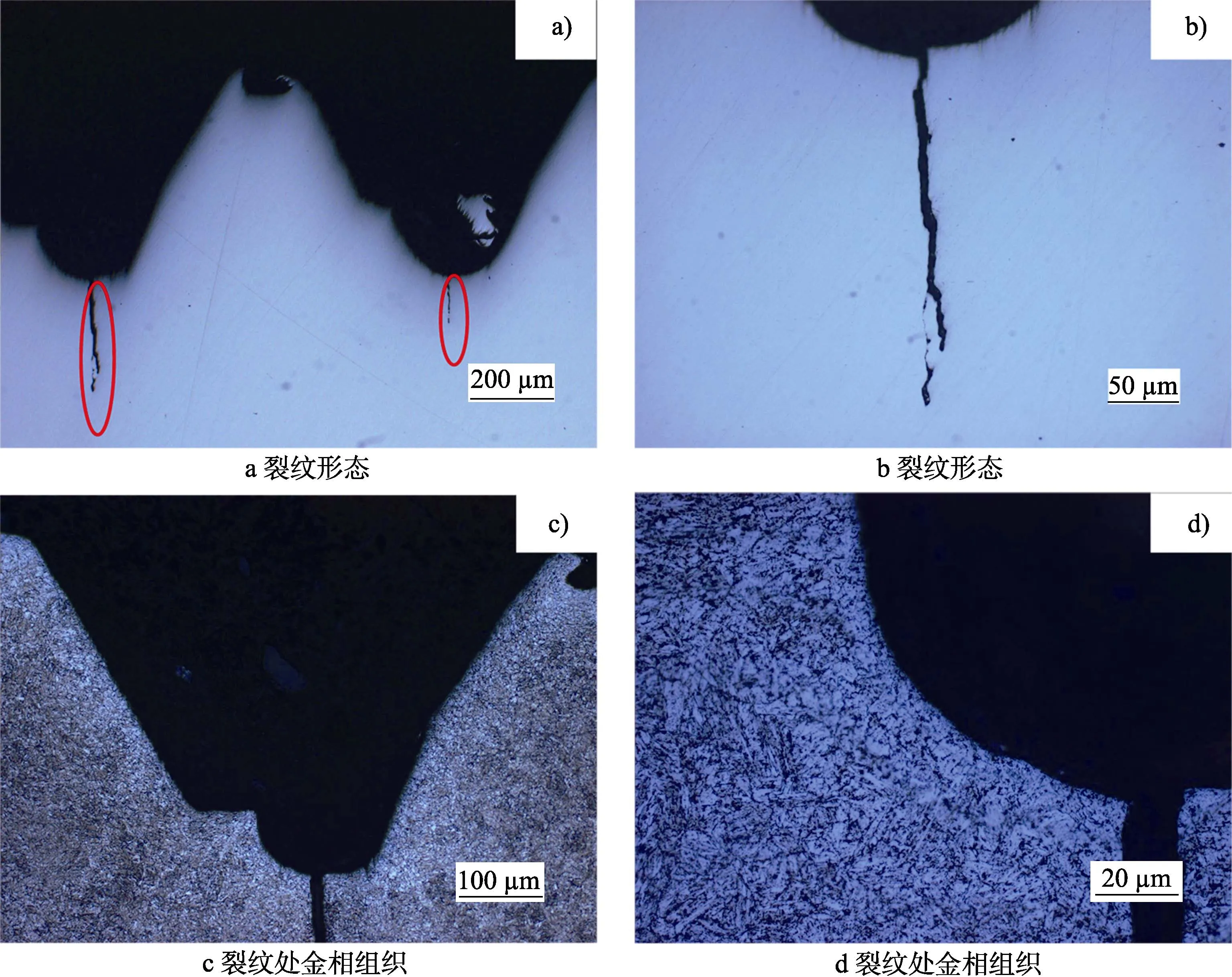

失效螺栓表层的金相组织如图3所示。可见,螺纹侧壁存在台阶,螺纹根部有径向裂纹,裂纹开口处和扩展处宽度基本一致。螺纹表面存在脱碳现象,为半脱碳组织,脱碳层深度约为0.07 mm,裂纹两侧无脱碳现象。螺纹表面及裂纹内部均未见腐蚀产物。

2.7 断口微观形貌

失效螺栓的断口微观形貌如图 4所示。由图 4a可见,断口平齐,裂纹起始于螺纹根部,呈放射状向心部扩展,断口疲劳裂纹扩展区占断口面积的90%以上。由图4b可见,裂纹源处存在台阶纹,为多点起裂的疲劳断裂。微观形貌上呈现撕裂和准解理断裂的特征,无非金属夹杂、原始开裂、折叠等初始缺陷。由图 4c可见,扩展区呈现准解理断口特征,为典型的疲劳断裂形貌[14-15]。

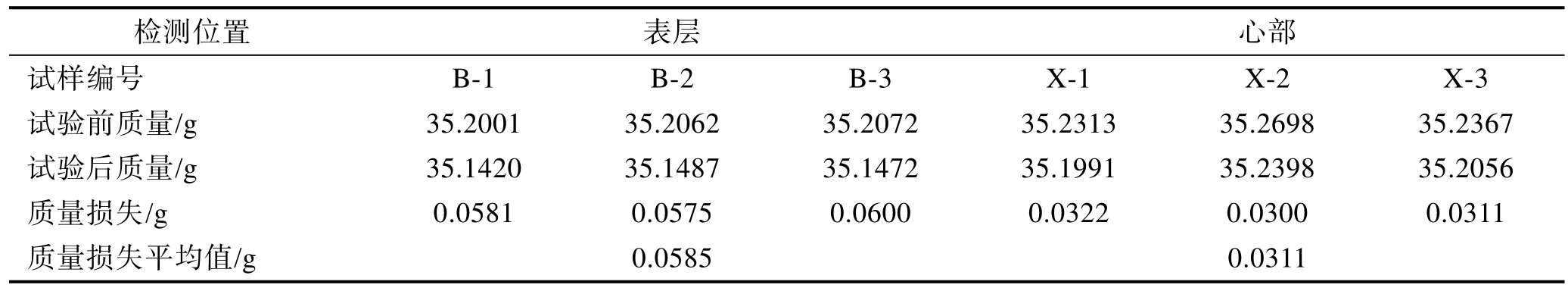

2.8 室温耐磨性能

图3 失效螺栓表层金相组织

图4 失效螺栓断口微观形貌

表5 室温摩擦磨损试验结果

室温摩擦磨损试验结果见表5。试样均取自热处理随炉材料样件,其中,表面脱碳层深度约0.07 mm,心部无脱碳层。可见,脱碳后的表层较无脱碳的心部摩擦磨损后的质量损失增加 46.8%,耐磨性能明显降低。

3 分析与讨论

失效螺栓化学成分未见异常,非金属夹杂物等级满足 35#钢技术要求,热处理随炉试样抗拉强度、屈服强度及失效螺栓心部硬度检测结果表明其满足 8.8级螺栓的力学性能要求,心部组织为回火索氏体及少量的铁素体,组织级别二级,属正常的淬火后高温回火组织。氢含量未见异常,断口形貌未见氢脆迹象,可排除氢脆可能。

断口疲劳裂纹扩展区占断口面积的90%以上,且疲劳纹细密平齐,显示螺栓所受名义应力不大,非过大应力造成的瞬时或短时破坏,结合失效螺栓心部硬度及材料强度检测结果,可推断心部组织及性能可满足实际工况需求。

失效螺栓螺纹侧壁存在台阶,应该为搓丝时形成,但因未见裂纹起始于搓丝台阶处,基本可排除搓丝造成原始缺陷进而导致开裂的可能性。失效螺栓螺纹根部存在多处径向裂纹,裂纹开口处和扩展处宽度基本一致,非热处理裂纹或瞬间开裂裂纹,可确定为疲劳扩展裂纹。螺纹表面存在脱碳现象,脱碳层深度约为0.07 mm,裂纹两侧则无脱碳现象,说明脱碳层为早期形成。螺纹表面及裂纹内部均未见腐蚀产物,基本可排除因脱碳造成耐蚀性降低,进而在长时间腐蚀及应力作用下形成腐蚀疲劳断裂的可能性[16]。

综合上述分析,结合断口呈现多点起裂、裂纹源处存在台阶纹、表层因脱碳耐磨性能降低等特征,可推断,螺纹根部存在应力集中现象。同时因螺纹根部表面脱碳层的存在,严重降低了表面硬度及抗疲劳强度,使早期裂纹在此区域产生,并在交变载荷作用下扩展,进而最终导致疲劳断裂。

4 结论

脱碳使失效螺栓表面硬度及疲劳强度降低、螺栓螺纹根部存在应力集中两因素共同作用,使裂纹首先在螺栓螺纹根部产生,并在交变载荷作用下扩展,最终导致疲劳断裂。