基于FEM法的Zr合金棒材挤压工艺模型

2018-12-17供稿李小影于军辉李晓珊王晨阳LIXiaoyingYUJunhuiLIXiaoshanWANGChenyang

供稿|李小影,于军辉,李晓珊,王晨阳 / LI Xiao-ying , YU Jun-hui , LI Xiao-shan ,WANG Chen-yang

作者单位:1. 国核宝钛锆业股份公司,陕西 宝鸡 721013;2. 国家能源核级锆材研发中心,陕西 宝鸡 721013;3. 陕西省核级锆材重点实验室,陕西 宝鸡 721013

内容导读文章利用有限元法(FEM)和金相组织观察相结合的方法研究了Zr合金棒材热挤压过程,结果表明:Zr合金挤压过程中,挤压过程的最大应力出现在挤压变形段。在该变形量下,挤压后的棒材芯部和外部组织存在分布不均匀的现象。挤压后外部的晶粒组织基本为等轴晶,且晶粒大小相对较为均匀。挤压后芯部的组织为等轴晶,但是晶粒大小分布不均匀。模拟结果与实验结果一致,说明该模型可有效地对挤压过程进行模拟,为研究Zr合金棒材挤压提供了一种新方法。

锆合金因具有优异的抗中子辐照性能,适中的力学性能和良好的加工性能,在反应堆核结构材料中具有日益广阔的应用前景。Zr-4棒材主要应用于核反应堆中的燃料棒材料,其堆内使用的安全性能直接影响着核反应堆的可靠性和质量。热挤压因变形大、生产效率高、原材料节省的优点,常用作Zr-4合金棒材的加工方法。由于Zr-4合金热挤压的过程十分复杂,其影响因素主要有材料特性、润滑剂条件、挤压速度、变形程度、模具及挤压铸锭的尺寸,且各因素之间各影响因素之间属于高度非线性交互影响关系,传统简单的回归方法不能有效的模拟出Zr-4棒材实际挤压过程变化[1]。

近年来,日益快速发展的有限元(FEM)技术在挤压受力分析中得到了广泛的应用。罗永新等[2]采用有限元模拟和实验验证相结合的方法研究了AZ31镁合金十字型材挤压过程中的热力学参数分布和演变情况。杨绍荣等[3]利用Ansys软件研究了挤压角度与金属流动、应力和应变关系,确定了轴对称零件冷挤压模型。目前鲜有人利用FEM方法系统的对Zr-4棒材的热挤压过程进行优化。本文利用FEM方法建立了Zr-4棒材热挤压的模型,分析了热挤压过程中Zr-4合金棒材的受力,为研究和优化Zr-4合金热挤压过程提供了一种新方法。

FEM 原理

金属热加工成型过程主要由两部分组成,第一步为塑性成型过程,第二部分为热力耦合过程。金属成型过程中,金属塑性变形的能力计算公式为:

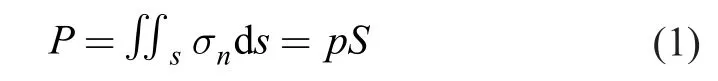

式中,P为变形力;σn为工作应力,一般它在工作面上是不均匀的,常用单位压力p表示;S为工作面积。

对于几何形状、承担的载荷及约束条件都对称于某一固定轴,载荷作用下产生的应力、应变和位移也都对称于该轴。采用圆柱坐标系(r,θ,z),以z轴为对称轴,据此可知:没有环向位移,即v=0,径向位移u和轴向位移w只是坐标r和z的函数;只有径向应力σr、环向应力σθ、轴向应力σz、和剪应力τπ。而剪应力τrθ=τzθ=0,并且4个应力的分量只是r和z的函数;与4个应力分量相对应的4个应变分量为εr、εθ、εz、rn。轴对称问题的几何方程为:

轴对称问题的物理方程为:

式中,E为弹性模量;G为剪切模量;μ为泊松比。将式(3)改写为应变分量表示应力分量的形式,即

式中,D为轴对称问题的弹性矩阵。

在工程中,直接把接触面上的正应力假定为主应力,于是对于轴对称问题,塑性条件方程可表达为:

材料变形过程中,产生的热量会引起材料力学性能的改变;同样,材料受力作用下的流动会影响材料的温度场的分布。从能量角度来看,材料变形过程的是热力耦合作用过程,可表达为:

其中,qij是变形体与外界热交换的热流密度;ωi是变形体内热源的热流密度。

实验过程

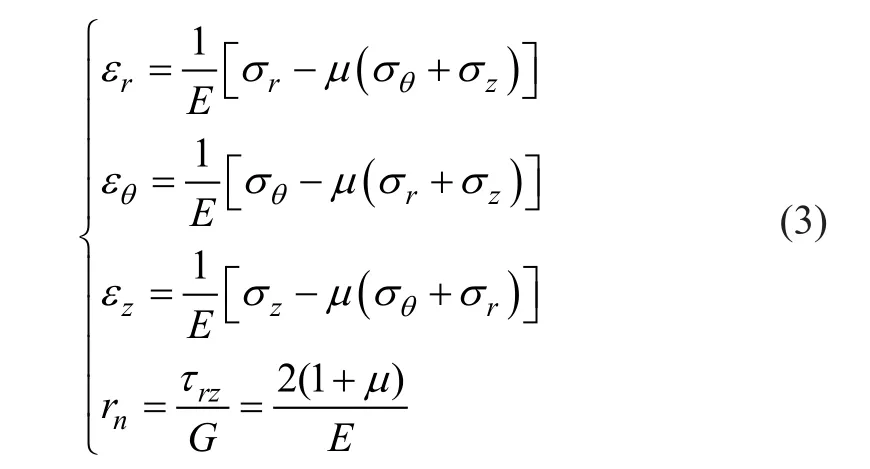

挤压铸锭尺寸为φ16 mm×50 mm,坯料弹性模量为E1=4.4 GPa;泊松比μ1=0.33。模具材料为H13钢,其弹性模量为E2=380 GPa;泊松比μ2=0.3。该问题属于非线性大变形接触问题,为了提高匀速速度,采用挤压和挤压筒纵截面的1/2建立几何模型,选择接触单元contan172和目标单元TRAGE169及结构单元PLANE182进行求解。锭坯挤压温度为800℃,挤压过程中采用玻璃粉润滑剂进行润滑,建立的Zr-4棒材挤压过程中的FEM尺寸示意图,如图1所示。对挤压后的棒材头尾部进行取样,采用LACA金相显微镜对试样剖面的芯部和外部进行组织观察,验证模拟结果的准确性。

结果与分析

图1 Zr-4合金棒材挤压过程FEM图

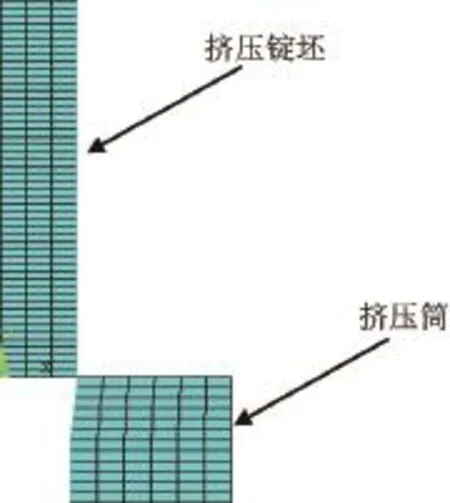

图2为Zr-4合金棒材在900℃下的挤压过程模拟图,其中图中的各种颜色代表挤压锭坯与挤压筒von Miss stress应力的分布。挤压初期的模拟如图2(a)所示,在挤压刚开始过程中,挤压锭坯与挤压筒相接处,von Miss stress应力最大值出现在挤压铸锭变形位置处,从而导致挤压后的Zr-4棒材外部变形相对较大,而芯部的金属变形相对较小,且挤压后的Zr-4棒材应力从外部至芯部依次降低。加压中期的模拟结果如图2(b)所示。从图2(b)可见,随着挤压过程的热量散失,挤压棒材头端外部的von Miss stress应力逐渐减小,挤压棒头端芯部因保留着挤压后的热余量促使该位置处的von Miss stress应力变化不大。挤压过程中,von Miss stress应力最大处依然出现在挤压锭变形位置处。挤压棒快结束时的模拟过程如图2(c)所示。从图2(c)中可见,Zr-4已经挤压棒的外部和芯部的应力依然存在应力分布不均匀的现象,最大von Miss stress应力出现在挤压变形段。从上述挤压模拟的分析结果可知,挤压过程的最大von Miss stress应力出现在挤压变形段。在该变形量下,挤压后的棒材芯部和外部组织存在分布不均匀的现象。

图2 Zr-4棒材挤压过程模拟图

挤压后Zr合金棒材外部和芯部的金相组织如图3所示。从图3可见,挤压后的Zr合金外部和芯部组织存在明显的差异。从挤压后棒材外部的组织图,图3(a),可见挤压后外部的晶粒组织基本为等轴状的晶粒,且晶粒大小相对较为均匀。这是由于挤压过程中,金属的外部变形较大,其晶粒破碎严重,因此Zr-4合金挤压后的棒材外表面会出现图3(a)的分布。从挤压后棒材芯部的组织图,图3(b),可见金属晶粒的组织为等轴晶,但是晶粒大小分布不均匀。这是由于挤压后Zr-4合金棒材保留着挤压后的预热,此外,金属挤压变形过程中芯部变形的相对较小,造成部分金属在挤压后继续发生晶粒的长大,因此会出现图3(b)的趋势。实验结果与模拟结果一致,说明利用FEM方法建立的Zr-4棒材热挤压模型可有效地对挤压过程进行模拟,为研究Zr合金棒材挤压提供了一种新方法。

图3 Zr-4合金挤压态金相组织

结束语

本文利用FEM方法建立了Zr-4棒材热挤压模型,并通过金相图对Zr合金挤压后的棒材外部和芯部组织进行了分析。

(1) Zr合金挤压过程中,挤压过程的最大von Miss stress应力出现在挤压变形段。在该变形量下,挤压后的棒材芯部和外部组织存在分布不均匀的现象。

(2) 挤压后外部的晶粒组织基本为等轴晶,且晶粒大小相对较为均匀。挤压后芯部的组织为等轴晶,但是晶粒大小分布不均匀。

(3) 模拟结果与实验结果一致,该模型可有效地对挤压过程进行模拟,为研究Zr合金棒材挤压提供了一种新方法。