辊道窑由水煤气改为天然气烧成控制的分析

2018-12-17曾令可刘平安程小苏方海鑫

曾令可 李 萍 王 慧 刘平安 程小苏 方海鑫

(1 华南理工大学 广州 510640)(2 中国科学院广州能源研究所 广州 510640) (3 广州鑫萍华智能科技有限公司 广州 510640)

1 现状

我国陶瓷行业(主要是建筑陶瓷)大部分是采用发生炉煤气烧成,成本低,但是对环境污染大。随着世界温室效应的上升,我国对环保的要求越来越高,国家和各地政府对污染排放的要求不断趋严,政府要求陶瓷企业使用清洁能源天然气进行生产,节能减排,清洁生产。陶瓷行业燃料由发生炉水煤气转成天然气是大势所趋,甚至是强制性实施。

陶瓷墙地砖行业烧水煤气已经有10多年的历史了(有些地方都有20年以上的历史),很多熟练的生产技术人员所积累的烧成控制经验也是在烧水煤气工况下的经验。突然面对窑炉由水煤气改成烧天然气,操作控制起来,比较棘手,很多情况下能耗大,出现干燥裂砖、窑炉裂砖、烧成氧化不良、烧成变形、空疏窑烧成波动较大、喷枪积碳等。广东某工业园区16家陶瓷企业集体状告某天然气公司,诉说燃气烧成中结焦,怀疑天然气质量问题!其实,陶瓷窑炉烧水煤气转天然气,并不是简单的将原来的水煤气管路系统改成天然气管路系统,将水煤气燃烧器(喷枪)换成天然气燃烧器(喷枪),甚至管路不改只换枪,同一窑炉烧两种燃气,同一窑炉不同段烧不同燃气,这样的改造肯定是达不到理想效果的。

根据不少产区陶瓷厂由水煤气改成天然气之后的烧成状况来看,质量情况波动太大,不但给生产带来了很大损失,同时能耗也高。所以,对于原生产线窑炉燃气由发生炉水煤气改成天然气的转换改造问题,为了减少甚至是避免上述生产问题的出现,需要从两种燃气的基本成分、燃烧原理、燃烧特性以及燃烧操作控制角度进行分析。

2 燃气组成

根据某瓷区使用的《广东某液化天然气有限公司气质报告》,天然气的组成见表1。

表1 天然气的组成(%)

根据往年在陶瓷企业实测水煤气的组成,见表2。

表2 水煤气的组成(%)

3 燃气计算对比分析

根据燃气组成计算各参数,并进行对比,见表3。

表3 燃起参数对比

3.1 空气量

燃气的性能指标主要是单位热值燃料燃烧时所需空气量和单位热值燃料燃烧时产生的烟气量,单位热值燃料燃烧时所需空气量和单位热值燃料燃烧时产生烟气量都是越少越好。从表3可以看出,两种燃料中,低位热值天然气是37 065.608 kJ/Nm3,是水煤气的6 388.834 kJ/Nm3的5.8倍;天然气燃料燃烧时需要的理论空气量9.843 Nm3/Nm3是水煤气的理论空气量1.302 Nm3/Nm3的7.56倍;天然气燃料燃烧时产生的理论烟气量10.866 Nm3/Nm3是水煤气的理论烟气量2.067 Nm3/Nm3的5.26倍;单位热值所需空气量天然气是0.265 57 Nm3/MJ,而水煤气是0.203 85 Nm3/MJ。由此可见,在窑炉改气过程中只换枪不改助燃风、不换枪不改助燃风、或者不换枪只改助燃风都不能达到很好的风/燃气比,无法使天然气达到完全燃烧,使喷枪或扩散管严重积碳(见图1),甚至无法烧成。

对于窑炉生产控制来说,因为之前烧水煤气时所采用的烧成温度曲线,只适合某一产品的高质高产需求,因为转天然气,每处燃烧室(喷枪)的热值大大增加,所需要的助燃风匹配量自然也就不同。一般情况下,在恒定的燃烧室(烧嘴砖、碳化硅套)按设定温度烧成时,那不同热值的燃料在同样的时间内燃烧产生的火焰刚性、火焰长度也是有很大差异的。所以,烧天然气,燃烧室及助燃风的控制,也是十分重要的。这也是前面所提16家陶瓷企业怀疑天然气质量问题的根本原因。

3.2 烟气量

对于陶瓷厂来说,一条窑炉不管是烧水煤气还是天然气,其产量一般是不会变化太大的,所以陶瓷烧成消耗的热量基本是一致的。虽然天然气的热值大大高于水煤气,但单位热值产生烟气量,天然气是0.293 16 Nm3/MJ比水煤气的0.323 51 Nm3/MJ小。所以燃料燃烧时释放出同样的热量,天然气产生的烟气量就大大小于水煤气。在各风机开度恒定的情况下,窑内产生烟气量的多少,直接影响到窑炉的压力制度,影响到窑炉的气氛制度。在传统的生产线上,窑炉烟气送到干燥窑继续热利用,一方面达到余热充分利用节能降耗的效果,另一方面是维持窑炉、干燥窑两边的压力制度平衡;窑炉干燥窑的内空容积(内宽、内高)不变,烟气量减少了,则压力制度就会发生变化,从而也导致干燥窑内和烧成窑内的烟气流速都发生变化。这种变化,如果干燥窑的抽湿风机开度、各抽湿阀门开度、供热分风器开度还是保持原先水煤气烧成时的状态,很可能导致产品干燥缺陷(比如裂砖、落脏、滴水等)。当然,有些企业的工艺配方适应范围比较宽,这类缺陷不会太明显,只需稍做调整就能稳定控制干燥窑。

3.3 空气过剩系数

单位热值燃料燃烧时所需空气量随空气过剩系数变化的速率表示单位热值燃料燃烧时所需空气量和单位热值燃料燃烧时产生烟气量随空气过剩系数的增大而增大的速度,该值越大,则增加相同的空气过剩系数,燃料燃烧时需消耗更多的能源。

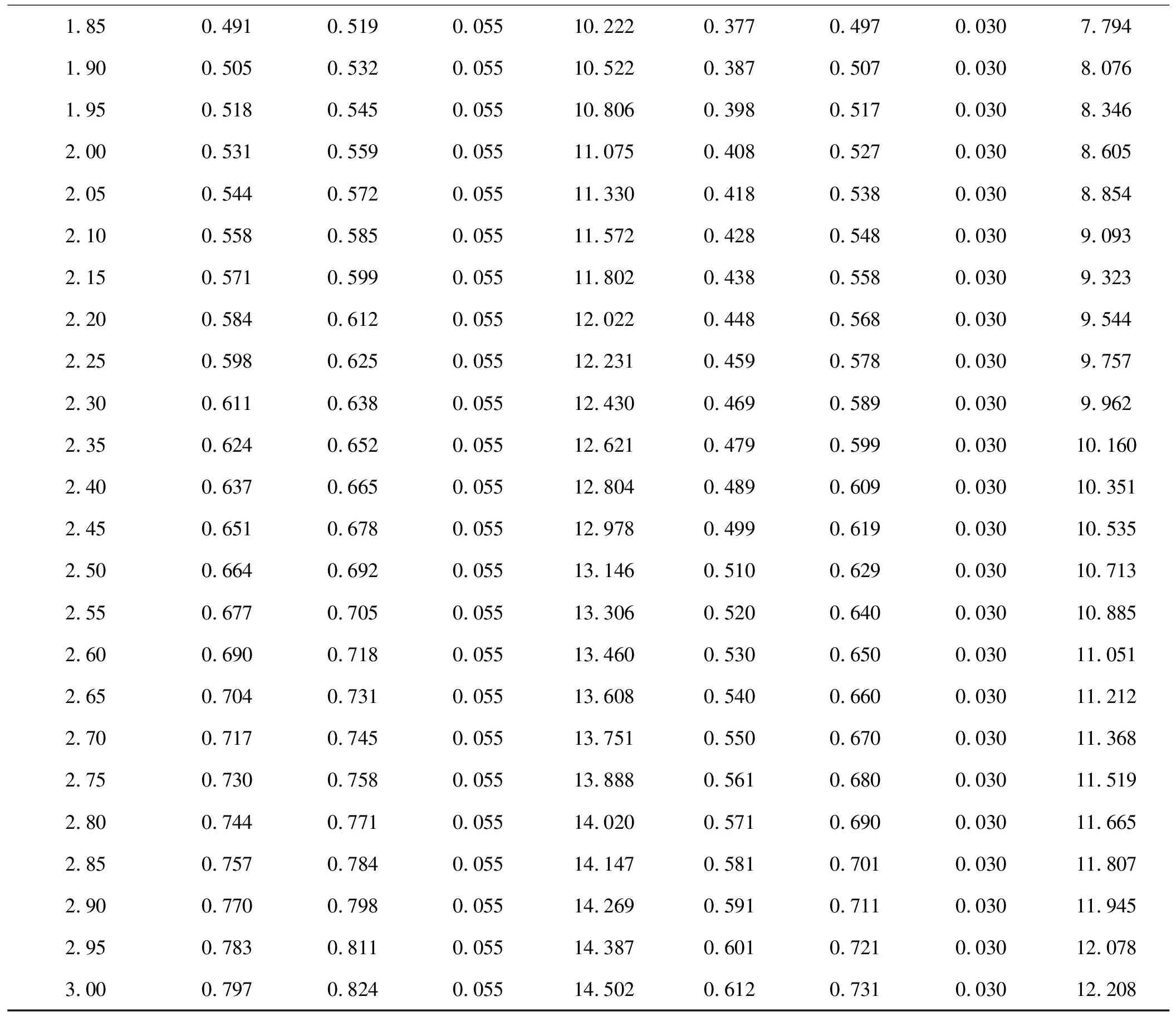

下面计算不同空气过剩系数时,实际空气和烟气的量和组成,见表4。

图1 扩散管积碳实物图

空气过剩系数天然气水煤气实际空气量(Nm3/MJ)实际烟气量(Nm3/MJ)产生H2O(Nm3/MJ)干烟气氧百分量(%)实际空气量(Nm3/MJ)实际烟气量(Nm3/MJ)产生H2O(Nm3/MJ)干烟气氧百分量(%)1.000.2660.2930.0550.0000.2040.3240.0300.0001.050.2790.3060.0551.1100.2140.3340.0300.7051.100.2920.3200.0552.1080.2240.3440.0301.3631.150.3050.3330.0553.0110.2340.3540.0301.9811.200.3190.3460.0553.8310.2450.3640.0302.5601.250.3320.3600.0554.5800.2550.3740.0303.1061.300.3450.3730.0555.2670.2650.3850.0303.6201.350.3590.3860.0555.8980.2750.3950.0304.1051.400.3720.3990.0556.4800.2850.4050.0304.5641.450.3850.4130.0557.0200.2960.4150.0304.9991.500.3980.4260.0557.5200.3060.4250.0305.4111.550.4120.4390.0557.9860.3160.4360.0305.8031.600.4250.4520.0558.4210.3260.4460.0306.1751.650.4380.4660.0558.8280.3360.4560.0306.5301.700.4510.4790.0559.2090.3470.4660.0306.8681.750.4650.4920.0559.5670.3570.4760.0307.1911.800.4780.5060.0559.9040.3670.4870.0307.499

续表4

假设窑炉的烧成能耗不变,则窑炉所需热量不变。因此表4中均以单位热值实际的空气和烟气进行对比的。

图2为实际空气量随空气过剩系数变化的曲线。由图2可以看出,在相同的空气过剩系数下,单位热值所需空气量,天然气比水煤气需要得更多,从燃气的组成看,水煤气中含有较多的CO,O元素在其中占有一定比例,而天然气中不含O元素,这就导致了天然气比水煤气需要更多空气。此外,随着单位热值所需空气量随空气过剩系数增加的速率(见表3),天然气比水煤气需空气量增加得更快。

图3为实际烟气量随空气过剩系数变化的曲线。由图3可以看出,单位热值所产生烟气量,在空气过剩系数约小于1.5时,天然气比水煤气产生得更少,而在空气过剩系数约大于1.5时,天然气比水煤气产生得更多。随着单位热值产生烟气量随空气过剩系数增加的速率(见表3),天然气比水煤气(1.11>0.852)增加得更快。

图4为干烟气的氧含量随空气过剩系数变化的曲线。由图4可以看出,在相同的空气过剩系数下,干烟气的氧含量,天然气比水煤气高。

此外,单位热值产生的H2O(水蒸汽),天然气为0.055 Nm3/MJ,水煤气为0.030 Nm3/MJ,只是天然气的54.2%,这就是当采用天然气时,直接利用烟气余热到干燥窑后,所需处理的水量较多的原因。

图2 实际空气量随空气过剩系数变化的曲线

图3 实际产生烟气量随空气过剩系数变化的曲线

4 成本分析

假设原煤价格为650元/t,1 kg原煤能生产水煤气3.2 Nm3,则由此可计算水煤气的价格为0.203 13元/Nm3。再假设瓷砖的烧成能耗为650 kcal/kg,单位面积重量为20 kg/m2,则可计算:当采用天然气时,单位面积所需的燃料成本为3.817 93元/m2,当采用水煤气时,单位面积所需的燃料成本为1.730 48元/m2,二者相差2.087 45元/m2。采用天然气后的燃料成本虽然提高了,但可以减少采用水煤气时所需要的煤气发生炉的人工费、煤气发生炉的营运维护费、环保投资费等,因此需要综合考虑这些因素所带来的成本和效益。 至于生产线由原来的烧水煤气改烧天然气能耗成本增大的问题,在不考虑天然气价格与块煤之间的差异情况下,从生产线特性来说,干燥窑窑炉的内高都是按烧水煤气设计的,同等情况下,散热面积越大,所浪费消耗的热能也就越多。再加上如果控制经验不足,则浪费的热能也必然会更多。

改造案例:衡阳明福环保节能科技有限公司利用节能喷枪,空燃比9.5∶1,烟气成分中一氧化碳3 ppm、氮氧化合物12 ppm;2018年在山东某陶瓷厂更换燃烧系统(喷枪),生产产品为内墙砖(干法制粉)以300 mm×600 mm为例,产量7 500~8000 m2,能耗:6月份为1.046 m3/m2,改造后耗气量为0.908 m3/m2,节能率为13.2%,当地天然气价格为2.68元/m3,此生产线共投入15万元进行燃烧系统改造(更换了144支喷枪),6月份总耗气量为236 394 m3天然气,按照13.2%的节气率计算:236 394×13.2%×2.68=83 626.7元,二个月可以收回成本,还没有考虑节约电和天然气上涨的波动。

图4 干烟气中的氧含量随空气过剩系数变化的曲线

5 需要注意的问题

清洁能源及设备的使用可以降低有害气体如二氧化硫、二氧化碳、氮氧化物等的排放量,也可以降低石化产品的总需求量,以解决我国目前的能源危机和供需矛盾。同时也可以使企业的产品更加具有竞争力,也给企业带来丰厚的利润。企业由发生炉煤气改成天然气,对于喷枪需要注意的问题如下:

5.1 流量

流量的大小与管截面积大小有关系,在相同流量情况下截面积越大输入动能越低,面积越小输入动能就越大。

流量Q=流速V×管的截面积S(单位时间)。

也可以参考其他企业管径选型大小。

5.2 燃气压力的选择

一般选择在2 000~4 000 Pa即可,过高脱火、过低窑炉温度升不上。

5.3 喷枪的选型

1)采用小流量多点布局,流量选用在3~4 m3/h。

2)采用较小的空燃比,空燃比的大小直接影响窑炉烧成的能耗。

3)采用初始动能大的喷枪,此指标决定火焰的长短,同时影响窑内左中右温差而影响烧成产品品质,同时会减小空气过剩,也可以降低能耗。

4)采用最优的烟气成分。例如:一氧化碳含量高低,氧含量高低,它们直接影响窑炉烧成的能耗。氮氧化物的高低决定环保是否通过,也增加环保处理的成本(脱硝)。

综上所述,一支好的喷枪不能光看几个指标,需要综合判断,才能达到理想的状态,所以,水煤气改烧天然气,陶瓷企业要实现少走弯路、少交学费,建议先充分了解掌握产品烧成及干燥特性、天然气的燃烧原理、窑炉及干燥窑的结构特性,而后谨慎而行。当然,选择专业的技术型窑炉设备供应商、服务商,从改造之前的产品分析、针对性优化设备结构,生产调节控制3方面来保障,应该是十分有必要的。

本文分析的是烧建筑陶瓷的辊道窑,但对其他陶瓷烧成的隧道窑、梭式窑等均有一定的借鉴作用。