响应面法优化高压即食鸡汤熬煮工艺

2018-12-15韩辉贺稚非胡代芳张晨曦李洪军李颖玥

韩辉,贺稚非,胡代芳,张晨曦,李洪军,李颖玥

(西南大学 食品科学学院,重庆,400716)

熬煮是鸡肉中营养物质和滋味物质融入汤汁中的过程,这一过程会对鸡肉组织结构造成破坏,使得维生素、矿物质等多种物质溶进汤中,还会造成蛋白质的降解和热溶解[1],增加汤中可溶性蛋白的含量。传统鸡汤熬煮需要数小时,不仅费时费力还会造成能源浪费。张颖等[2]通过对常压熬煮工艺和高压工艺的对比和最佳熬煮温度的研究最终确定最佳熬煮工艺为常压85 ℃熬煮药膳鸡汤4 h。高压和超高压处理作为一种新型食品加工技术[3-4],对肉制品的色泽[5]、嫩度[6-7]、质构和保水性[8-9]等特性都有显著改善。曾清清等[10]以综合感官评分和总氮溶出率为评价指标,利用响应面优化出熬煮的鸡汤整体口感最好的工艺参数为:骨块大小 1 cm(沿鸡骨脊椎骨径向切剁的长度)、高压117 ℃(67 min)、液料比3∶1(mL∶g)。但是过高的温度会对鸡汤中营养成分和风味物质造成破坏或加速其分解和反应[11],而在一个较低温度下增加反压的工艺未见研究和报道。本研究旨在保证鸡汤营养和风味的前提下,通过使用反压式杀菌锅增加反压来提高压力,确定一个高压、低温的工艺参数。在此工艺条件下既可以缩短鸡汤的熬煮时长,又可以尽可能保留鸡汤中营养成分和风味物质的完整性,为即食鸡汤省时高效的工业化生产提供一定的理论指导。

1 材料与方法

1.1 材料

大恒鸡,四川省内江金鑫禽畜有限公司;牛血清蛋白(生化试剂),上海伯奥生物科技有限公司;酒石酸钾钠、CuSO4(分析纯),成都市科龙化工试剂厂。

1.2 仪器与设备

R2017-123反压式杀菌锅,山东省诸城市丰盛机械厂;722型可见分光光度计,上海元析仪器有限公司;BSA323S型电子天平,赛多利斯科学仪器有限公司;DGH-9240A型电热恒温鼓风干燥箱,上海齐欣科学仪器有限公司;HH-4型数显示恒温水浴锅,金坛市富华仪器有限公司;SB5200DTD型超声波清洗机,宁波新芝生物科技股份有限公司;HT113ATC型手持折射仪,艾普计量仪器有限公司。

1.3 方法

1.3.1 高压即食鸡汤熬煮工艺流程

新鲜鸡肉→切块(3 cm×3 cm×3 cm)→清洗→沸水预煮2 min→捞出晾干→预炒(1 min)→称量分装→加调味剂和水(肉水比1∶2)→装袋密封(每袋90 g)→高压锅熬煮(设定温度和时间)放置冷却→指标测定

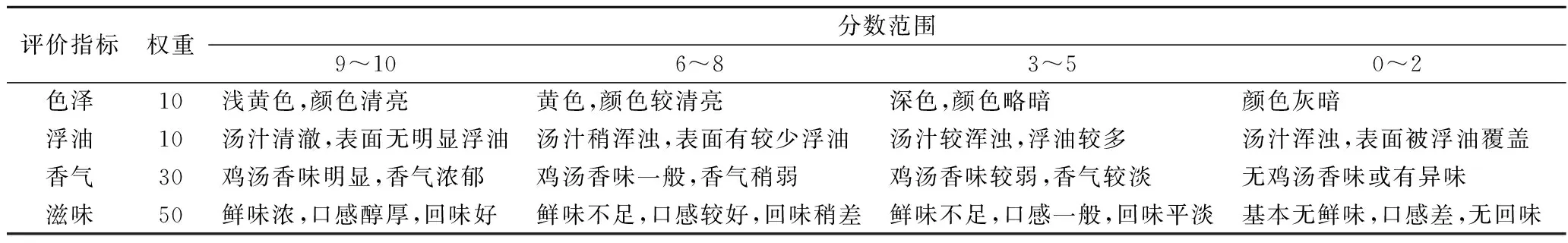

1.3.2 鸡汤感官评分

参考岳馨钰[12]的方法,挑选6名经过专业培训的食品相关专业的研究生(3男3女,来自全国不同地区)对鸡汤进行感官评价,评定指标包括色泽、浮油、香味和滋味4个方面,具体评分标准见表1。感官评定人员在进行评定前,不宜过饿或过饱及食用刺激性的食物,每次在评定前用温白水漱口,且评定过程中不得互相交流。每人每个样品评价 1次,每项指标权重见评分表,最终样品得分取平均值。

表1 鸡汤感官评分表Table 1 Criteria of sensory evaluation of chicken soup

1.3.3 评价指标测定

1.3.3.1 可溶性蛋白

参考李兴艳[13]的方法,并作简单修改。量取鸡汤0.5 mL于试管中,加蒸馏水将溶液总体积补充至1 mL,振荡摇匀,向每个试管中加入4 mL双缩脲试剂,充分摇匀,在室温下放置反应30 min后,于540 nm处测定吸光值A。以牛血清白蛋白溶液的浓度为横坐标,吸光值为纵坐标绘制标准曲线的回归方程为y=0.048 3x+0.071 5,R2=0.999 2,单位为mg/mL。

1.3.3.2 可溶性固形物

参考GB/T 10786—2006 罐头食品的检验方法[14](可溶性固形物部分),采用HT113ATC型手持折射仪进行测定。先用纯水对折射仪进行润洗和校零,吸取鸡汤样品2~3滴,仔细滴于折光棱镜平面中央后迅速闭合两棱镜,待液体均匀充满视野且无气泡后立即对准光源进行读数,即为可溶性固形物百分率。

1.3.4 单因素实验设计、

研究不同时间(20、30、40、50、60 min),不同温度(95、100、105、110、115 ℃)和不同压力(0.14、0.16、0.18、0.20、0.22 MPa)对高压即食鸡汤感官品质、可溶性固形物和可溶性蛋白含量的影响,每个指标重复测定3次。

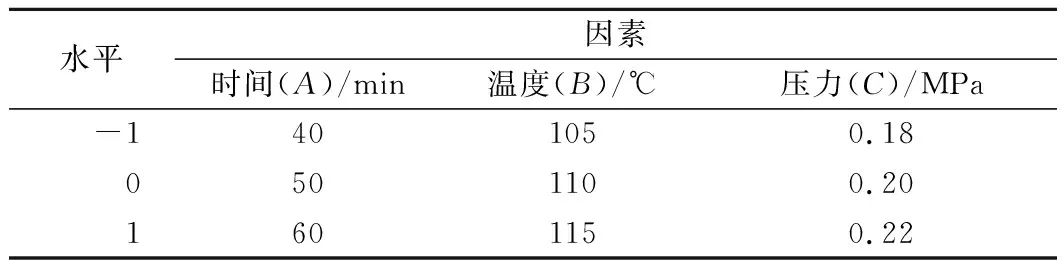

1.3.5 响应面实验设计

根据单因素试验结果,选取最优试验点和前后2个水平,以感官评分为主要指标,可溶性蛋白、可溶性固形物含量为辅助指标[15],利用Design-Expert 8.0.6中Box-Behnken实验设计原理进行3因素3水平响应面设计。总共17个试验组,试验因素和水平见表2。

表2 Box-Behnken设计因素水平表Table 2 Variables and levels used in Box-Behnken design

1.4 数据处理

采用SPSS 19.0进行方差分析和显著性检验,试验数据采用平均值±标准差的形式给出。利用Design-Expert 8.0.6软件进行试验设计和多元线性回归分析程序拟合回归曲线。用Origin 2017作图。

2 结果与分析

2.1 单因素试验结果

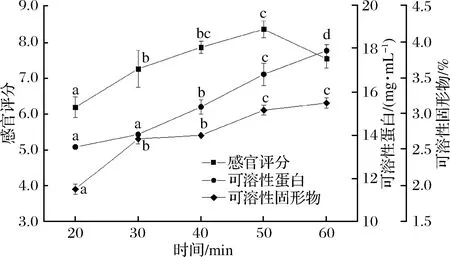

2.1.1 时间对高压即食鸡汤感官评分、可溶性固形物及可溶性蛋白含量的影响

由图1可知,在熬煮温度和压力固定的情况下,随着熬煮时间的延长,感官评分先升高后降低,在20~30 min显著升高(p<0.05),在30~50 min升高不显著(p>0.05),在50 min时达到最大值,随后开始降低。可溶性蛋白和可溶性固形物含量都是呈现逐渐增加的趋势,可溶性蛋白含量在20~30 min增加不显著,但在30~60 min显著增加。可溶性固形物含量在20~30 min时呈现极显著地增加(p<0.01),在30~40 min和50~60 min内变化不显著。鸡汤熬煮初期,在高温和高压的环境下,鸡肉组织结构由紧密变得松散,各种成分不断溶出,包括从肌纤维细胞中溶出的少量脂肪、肌浆蛋白以及由热溶性胶原蛋白形成的“明胶”溶出物[16]。随着熬煮继续,鸡汤中营养成分和滋味、风味物质的种类和数量也不断增加,鸡汤感官在50 min时达到最佳。但是继续加热会对呈味物质产生破坏,比如引起蛋白质过度降解和过量美拉德反应,导致其感官品质下降[11]。可溶性蛋白含量在60 min内持续增加可能的原因是整体高温高压环境对蛋白质高级结构造成极大的破坏,更有利于可溶性蛋白的溶出[17]。

图1 时间对高压即食鸡汤感官评分、可溶性固形物及可溶性蛋白含量的影响Fig.1 Effects of time on sensory score, soluble solids and soluble protein contents of high-pressure instantchicken soup

2.1.2 温度对高压即食鸡汤感官评分、可溶性固形物及可溶性蛋白含量的影响

由图2可知,在熬煮压力和时间固定的情况下,随着熬煮温度的升高,感官评分先升高后降低,在95~105 ℃显著升高(p<0.05),在110 ℃达到峰值,随后显著下降。在95~110 ℃时段,熬煮温度的升高一方面加速鸡肉蛋白质降解成小分子肽和游离氨基酸,同时促进氨基酸和糖类之间的美拉德反应和硫胺素的热降解帮助鸡汤风味的形成,另一方面温度升高加快脂肪的氧化形成独特脂类芳香味进一步完善鸡汤的风味和滋味[18]。当温度进一步升高时,高温环境会对游离氨基酸和其他风味物质造成严重破坏,导致其含量减少、风味下降。当温度高于105 ℃时,鸡肉的组织结构和蛋白质结构造成比较严重的破坏,胶原蛋白降解随肌纤维细胞中的其他汁液一起渗出。同时,原来交联程度不高的热不溶性胶原蛋白分子间和分子内的二硫键等简单共价键因温度的升高而受到破坏,失去螺旋结构不断溶解[19],所以可溶性蛋白和可溶性固形物在105~115 ℃时段迅速增加(p<0.05)。与张小强[20]研究结果一致。

2.1.3 压力对高压即食鸡汤感官评分、可溶性固形物及可溶性蛋白含量的影响

由图3可知,当熬煮时间和温度固定时,随着熬煮压力的增加,感官评分和可溶性蛋白都是先上升后下降,而可溶性固形物呈现上升趋势。压力的增加会对鸡肉整体组织结构和蛋白质的高级结构造成严重破坏,压力越大破坏性越大。组织结构的破坏导致鸡肉中含氮化合物[21]、糖类、维生素和矿物质等固形物溶解到汤中,可溶性固形物含量增加,压力越大溶出的固形物含量也就越多。蛋白质尤其是难溶的大分子肌原纤维蛋白和肌浆蛋白结构破坏后,溶解度增大,使得汤中可溶性蛋白含量增大。随后可溶性蛋白含量的显著性减少可能的原因是,压力进一步增大也会造成蛋白质变性[19],同时加强蛋白质表面的疏水相互作用使其相互交联形成凝胶。另外,高压环境可能还会促进美拉德反应消耗氨基酸,进一步加速蛋白质的降解。

2.2 响应面法优化高压即食鸡汤的熬煮工艺

2.2.1 响应面试验结果分析

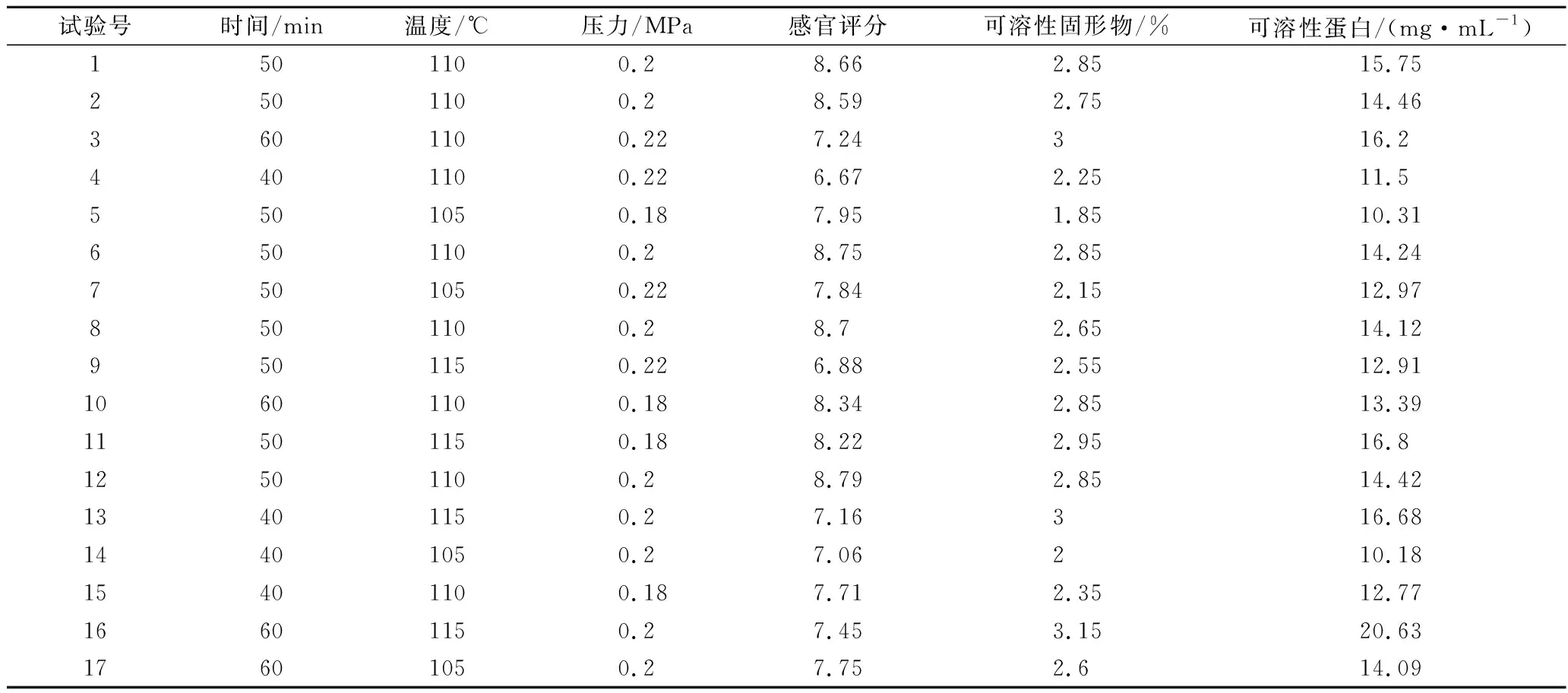

表3为响应面优化高压即食鸡汤的熬煮工艺试验结果。

2.2.2 以感官评分为响应值的响应面分析结果

2.2.2.1 回归方程的建立与方差分析

运用Design-Expert 8.0.6软件对表3中感官评分的数据进行统计分析后进行多元回归拟合,得到二次回归方程:

Y1=-395.589 25+1.050 00A+5.578 95B+739.812 5C-(2.000 00E-003)AB-0.075 000AC-3.075 00BC-(7.877 50E-003)A2-0.022 210B2-1 050.625 00C2

(1)

式中:Y1,感官评分;A,时间;B,温度;C,压力。

表3 Box-Behnken试验设计及结果Table 3 The design matrix and results of Box-Behnken experiments

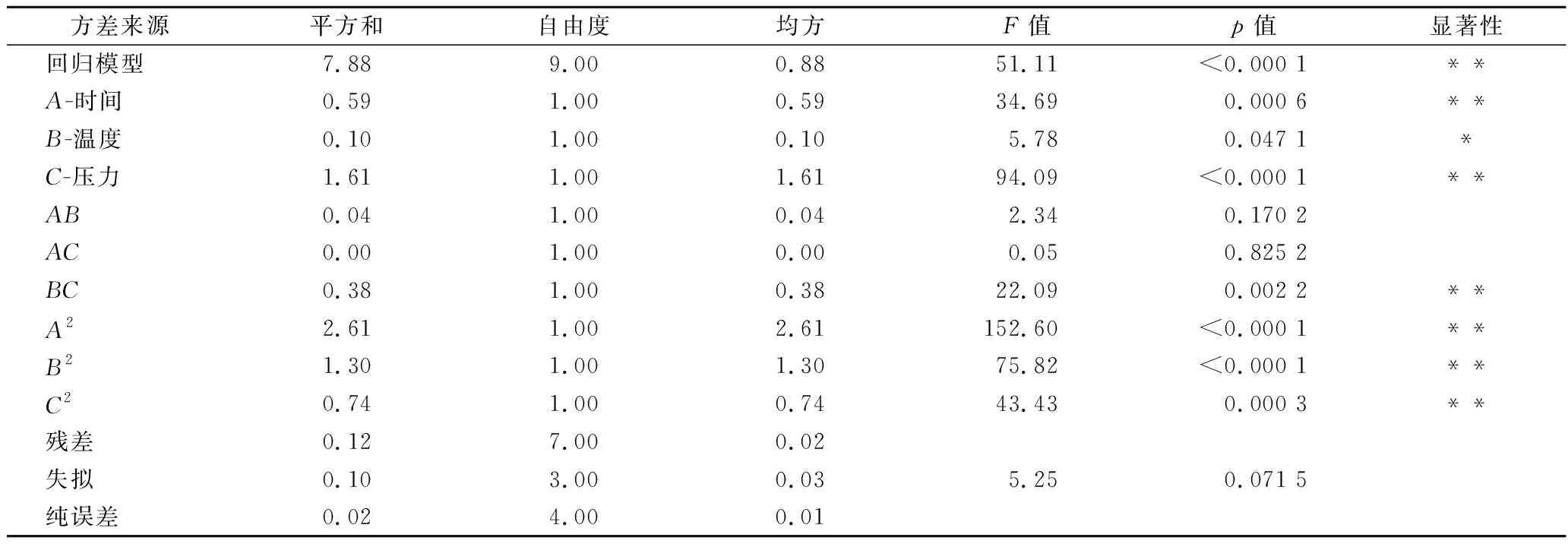

在响应面方差分析中,相关系数(R2) 反映验证模型的拟合度[22],失拟项反映某个水平上模型选择的正确性[23],变异系数(CV)反映模型的置信度[24],其值越低则说明实验的可靠性越高。方差分析结果如表4所示,可知,模型极显著(p<0.000 1<0.01),失拟项不显著(p=0.071 5>0.05),说明模型相关性好、拟合度高,其他因素对试验结果干扰小。回归系数R2=0.985 0,表明感官评分的实际值与预测值之间具有较好的拟合相关性,可以很好地反映出高压即食鸡汤感官评分与时间、温度和压力的关系;信噪比=19.074>4,说明该回归方程的可信度很高;变异系数为1.66%,说明试验重现性好,可靠性高。因此,以感官评分为响应值所建立的高压即食鸡汤的熬煮工艺模型是合理的,适合对鸡汤的工艺参数进行优化和对感官评分结果进行预测。通过方差分析结果可发现:A、C、BC、A2、B2、C2均呈极显著影响(p<0.01),B呈显著影响(p<0.05)。说明时间、温度和压力对高压即食鸡汤的感官评分都有一定的影响。

表4 感官评分方差分析表Table 4 Variance analysis of sensory score

注:p值<0.05 表明模型或各因素影响显著,以“*”表示;p值<0.01 表明模型或因素影响极显著,以“**”表示。下同。

2.2.2.2 各因素交互作用分析

由于时间和温度与时间和压力交互作用均不显著,所以只对温度和压力的交互作用进行分析。图4显示时间位于中心水平时,温度和压力交互作用对感官评分结果的影响,温度和压力交互作用对感官评分结果的交互作用影响显著。

图4 温度与压力交互影响感官评分的曲面图和等高线图Fig.4 The surface and contour map of interaction influence of temperature and pressure on sensory score

2.2.3 以可溶性固形物为响应值的响应面分析结果

2.2.3.1 回归方程的建立与方差分析

运用Design-Expert 8.0.6软件对表3中可溶性固形物的数据进行统计分析,得到二次回归拟合方程:

Y2=-159.627 50+0.142 50A+2.034 75B+421.562 50C-(2.250 00E-003)AB+0.312 50AC-1.750 00BC+(6.750 00E-004)A2-(6.800 00E-003)B2-612.500 00C2

(2)

式中:Y2,可溶性固形物;A,时间;B,温度;C,压力。

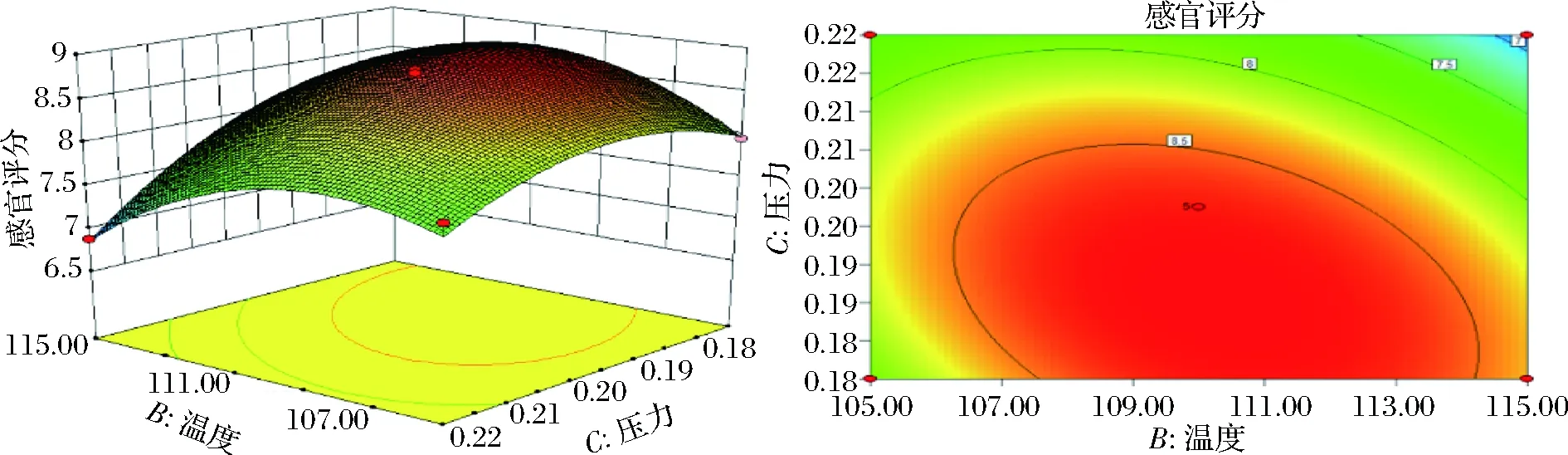

方差分析结果如表5所示,可知,模型极显著(p=0.000 1<0.01),失拟项不显著(p=0.357 8>0.05),说明模型相关性好、拟合度高,其他因素对试验结果干扰小。回归系数R2=0.971 4,表明可溶性固形物的实际值与预测值之间具有较好的拟合相关性,可以很好地反映出高压即食鸡汤可溶性固形物与时间、温度和压力的关系;信噪比=18.495>4,说明该回归方程的可信度很高;变异系数为3.71%,说明试验重现性好,可靠性高。因此,以可溶性固形物为响应值所建立的高压即食鸡汤的熬煮工艺模型是合理的,适合对鸡汤的工艺参数进行优化和对可溶性固形物含量进行预测。通过方差分析结果可发现:A、B、BC、B2、C2均呈极显著影响(p<0.01),说明时间、温度和压力对高压即食鸡汤的可溶性固形物都有一定的影响。

表5 可溶性固形物含量方差分析表Table 5 Variance analysis of soluble solid content

2.2.3.2 各因素交互作用分析

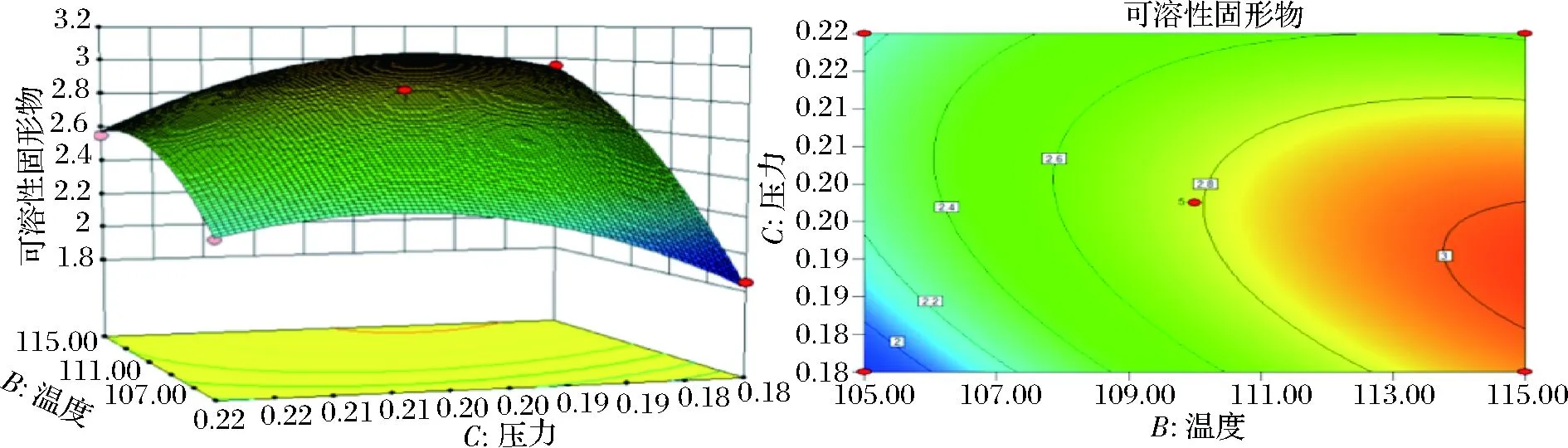

由于时间和温度与时间和压力交互作用均不显著,所以只对温度和压力的交互作用进行分析。图5显示时间位于中心水平时,温度和压力交互作用对可溶性固形物含量的影响,温度和压力交互作用对可溶性固形物含量的交互作用影响显著。

2.2.4 以可溶性蛋白为响应值的响应面分析结果

2.2.4.1 回归方程的建立与方差分析

运用Design-Expert 8.0.6软件对表3中可溶性蛋白的数据进行统计分析,得到二次回归拟合方程:

图5 温度与压力交互影响可溶性固形物的曲面图和等高线图Fig.5 The surface and contour map of interaction influence of temperature and pressure on soluble solid content

Y3=-366.824 25-1.384 50A+1.201 95B+3 188.437 50C+(2.000 00E-004)AB+5.100 00AC-16.375 00BC+(5.072 50E-003)A2+0.011 590B2-4 100.625 00C2

(3)

式中:Y3,可溶性蛋白;A,时间;B,温度;C,压力。

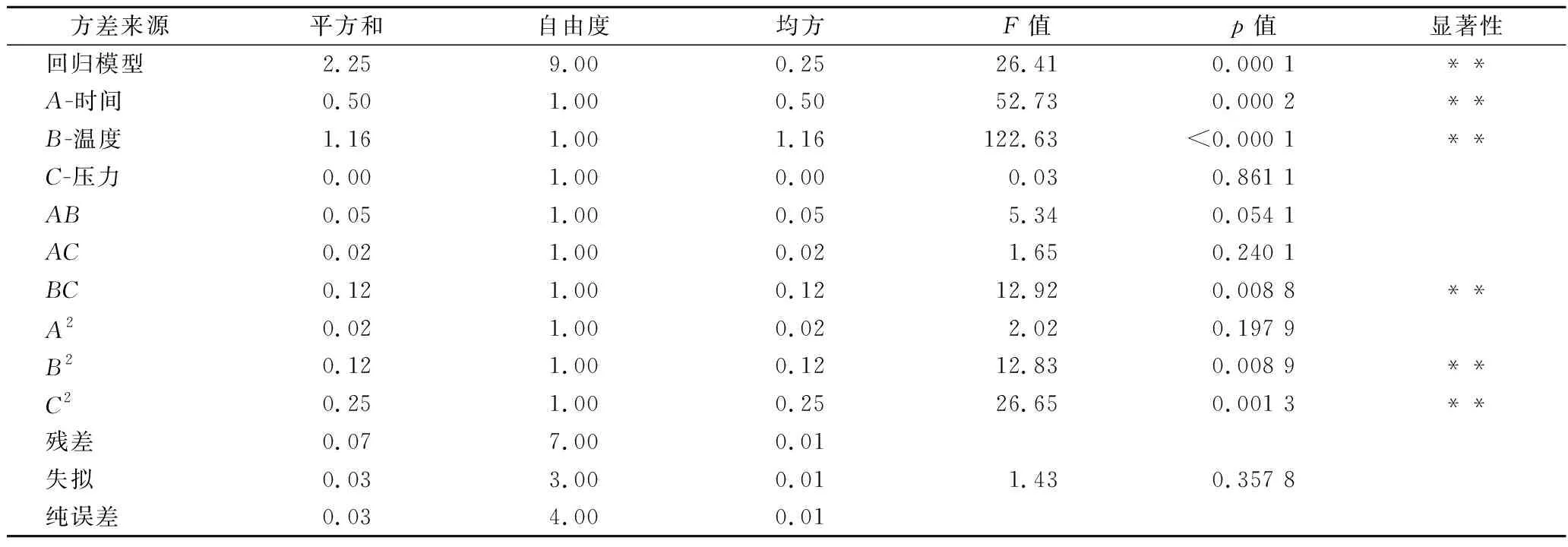

方差分析结果如表6所示,由表6可知,模型极显著(p=0.005 3<0.01),失拟项不显著(p=0.065 5>0.05),说明模型相关性好、拟合度高,其他因素对试验结果干扰小。回归系数R2=0.914 9,表明可溶性蛋白含量的实际值与预测值之间具有较好的拟合相关性,能够很好地反映出高压即食鸡汤可溶性蛋白与时间、温度和压力的关系,信噪比=11.925>4,说明该回归方程的可信度很高。因此,以可溶性蛋白为响应值所建立的高压即食鸡汤的熬煮工艺模型是合理的,适合对鸡汤的工艺参数进行优化和对可溶性蛋白结果进行预测。通过方差分析结果可发现:A、B均呈极显著影响(p<0.01),BC、C2呈显著影响(p<0.05),说明时间、温度和压力对高压即食鸡汤的可溶性蛋白都有一定的影响。

表6 可溶性蛋白含量方差分析表Table 6 Variance analysis of soluble protein content

2.2.4.2 各因素交互作用分析

由于时间和温度与时间和压力交互作用均不显著,所以只对温度和压力的交互作用进行分析。图6显示时间位于中心水平时,温度和压力交互作用对可溶性蛋白结果的影响,温度和压力交互作用对可溶性蛋白结果的交互作用显著。

图6 温度与压力交互影响可溶性蛋白的曲面图和等高线图Fig.6 The surface and contour map of interaction influence of temperature and pressure on soluble protein content

2.2.5 高压即食鸡汤响应面最优工艺结果及验证试验

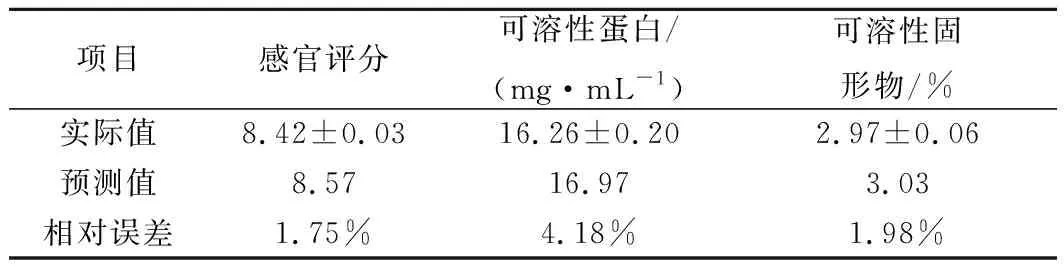

感官评价和营养特性是食品获得消费者认可的重要属性。对上述3个指标进行综合考虑,分别赋予感官评分重要度为5,可溶性固形物为2,可溶性蛋白含量为3。经过Design-Expert 8.0.6软件统计分析,最终得出高压优化鸡汤的最优工艺为时间53.79 min,温度113.31 ℃,压力0.19 MPa。考虑到实际生产的可操作性,对其调整如下:时间53 min,温度113 ℃,压力为0.19 MPa。为进一步验证该模型的可靠性,将调整后工艺参数进行试验,重复3次,得出上述3个指标的实际值如表7所示。

表7 最优工艺下鸡汤感官评分、可溶性固形物及可溶性蛋白含量的实际值和预测值Table 7 The actual values and predicted values of thesensory score, soluble solid and soluble protein contentsin the final optimization process

由表7可知,优化出工艺熬煮出的高压即食鸡汤的感官评分、可溶性固形物和可溶性蛋白实际值和理论值较接近,相对误差均低于5%,说明该优化出的工艺参数实际可靠,可以为高压即食鸡汤的工业化生产提供理论指导。

3 结论

本实验在单因素试验的基础上,通过响应面试验对高压即食鸡汤的熬煮工艺进行优化,得到的优化工艺参数为熬煮时间53 min、温度113 ℃、压力0.19 MPa。在此工艺参数条件下熬煮出的高压鸡汤感官评分、可溶性固形物和可溶性蛋白实际值与理论值的相对误差均在5%以内,说明该工艺参数具有实用价值,可以为高压鸡汤工业化、标准化、产业化生产提供参考。