沉钒上层液用硫酸铝除硅制备低硅氢氧化铬研究

2018-12-14庄立军杨锦铭孙丽月

庄立军,杨锦铭,孙丽月

(中信锦州金属股份有限公司,辽宁锦州121005)

钒渣经球磨破碎、选铁、氧化钠化焙烧、热水浸取、酸性铵盐沉钒等提钒系列过程[1],产生的沉钒上层液中六价铬质量浓度为0.3~6.5 g/L、硅质量浓度为0.3~0.9 g/L。沉钒上层液中含有六价铬,若直接排放对人类的健康危害较大。沉钒上层液通常采用化学还原-沉淀法处理废水中的六价铬,还原剂通常选用硫酸亚铁、焦亚硫酸钠、硫代硫酸钠(海波)、铁粉、二氧化硫、亚硫酸氢钠等中的一种或几种组合,这些还原剂先将沉钒废水中的六价铬还原为三价铬,然后使用纯碱、液碱或石灰中和沉淀三价铬为氢氧化铬,通过渣液分离除去铬[2-3],从而达到处理沉钒上层液中六价铬的目的。但是上述方法得到的含铬废渣通常未回收利用而是堆弃,对环境产生一定的污染,带来了新的环保问题。

滕晓慧等[4]研究了用焦亚硫酸钠还原沉钒废水回收低铁含铬渣冶炼金属铬,但是由于沉钒废水中含有硅(质量浓度为0.3~0.9 g/L),沉钒废水未经除硅处理制备的氢氧化铬中硅含量较高(以SiO2计质量分数为4%~12%),用沉钒废水制备的氢氧化铬不能作为产品直接出售,或者作为冶炼低硅金属铬的原料。

笔者采用硫酸铝法脱除沉钒上层液中的硅,用焦亚硫酸钠还原制备出低硅氢氧化铬。制备的低硅氢氧化铬可以作为产品出售,也可以作为冶炼低硅金属铬的原料。

1 实验部分

1.1 实验原料和实验装置

实验原料:1)沉钒上层液,Cr(Ⅵ)质量浓度为1.9 g/L,Si质量浓度为 0.28 g/L,pH 为 2.0;2)除硅剂,十八水硫酸铝,分析纯;3)其他原料:焦亚硫酸钠(Na2S2O5,工业级,SiO2质量分数为0.001%),纯碱(工业级,SiO2质量分数为0.077%),浓硫酸(优级纯)。

实验装置:S25-2型恒温磁力搅拌器;JJ-1(A)型精密增力电动搅拌器;DB-3B型不锈钢电加热板;SHB-ⅢA型循环水式多用真空泵;布氏抽滤装置。

1.2 实验方法

量取500~1 000 mL沉钒上层液,恒温加热至65~75℃,加入纯碱调节 pH 至 8.5~9.5,以 Si与 Al的质量比为 1∶(0.30~1.55)加入硫酸铝,除硅时间为10~40 min,过滤分离,获得除硅液和除硅渣。向除硅液中加入浓硫酸调节pH小于2.5,以焦亚硫酸钠与六价铬化学反应倍数为3.1~3.5将焦亚硫酸钠缓慢加入除硅液中,反应时间为20~40 min,加入纯碱中和沉淀 10~30 min,pH 控制在 7.0~8.5,过滤分离,获得滤液和低硅氢氧化铬。分析滤液和低硅氢氧化铬的化学成分。

2 结果与讨论

2.1 除硅条件选择

2.1.1 除硅剂用量对除硅效果的影响

固定条件:除硅时间为20~30 min。考察硫酸铝用量对沉钒上层液除硅效果的影响,结果见图1。从图1可见,随着铝用量增加沉钒上层液中的硅含量呈下降趋势,除硅率上升,但是当铝用量增加到一定程度时除硅效率反而下降。这是因为,硫酸铝溶液呈酸性,其用量越大溶液pH下降越明显,影响除硅效果。当Si与Al的质量比为1∶0.75时除硅效果最佳,沉钒上层液中硅的质量浓度降低至0.001 g/L。但是,从工业生产角度考虑,当Si与Al的质量比超过1∶0.4时,上层液除硅后Si的质量浓度≤0.014 g/L(除硅率>95%),已满足除硅要求。因此选择Si与Al的质量比为 1∶0.4。

图1 除硅剂用量对沉钒上层液除硅效果的影响

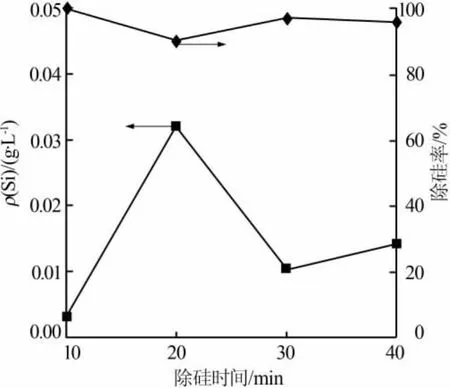

2.1.2 除硅时间对除硅效果的影响

固定条件:Si与Al的质量比为1∶0.4。考察除硅时间对沉钒上层液除硅效果的影响,结果见图2。从图2可见,除硅时间越长除硅效果越好;除硅时间为10~40min范围内,除硅液中Si的质量浓度≤0.04g/L,均满足除硅要求。从工业生产角度考虑,为确保反应罐里搅拌效果好、除硅反应更充分,选择除硅时间为20~30 min。

图2 除硅时间对沉钒上层液除硅效果的影响

2.1.3 除硅液pH对残留铝的影响

固定条件:Si与Al的质量比为1∶0.4,除硅时间为20~30 min。考察除硅后溶液pH对残留铝的影响,结果见图3。从图3可见,除硅后溶液pH为8.7以下时,溶液残留Al质量浓度小于0.01 g/L;当除硅液pH达到8.9以上时,除硅后溶液残留Al含量显著上升,在此条件下除硅后溶液硅质量浓度小于0.02 g/L。为控制除硅后氢氧化铬中的铝含量,在工业生产中除硅后溶液pH最好控制在8.4~8.7。

图3 除硅后溶液pH对残留铝的影响

2.2 焦亚硫酸钠还原沉钒上层液制备低硅氢氧化铬

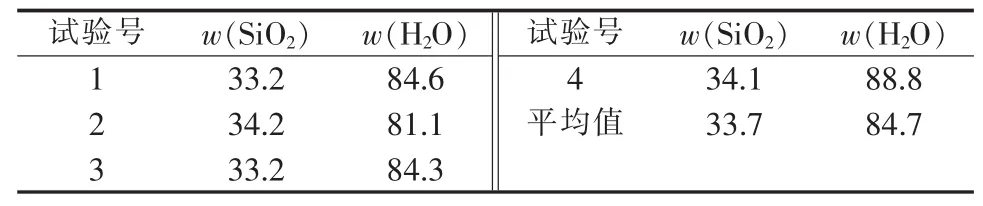

沉钒上层液在温度为 65~75℃、时间为 20~30 min、 溶液pH为8.5~9.5、Si与Al的质量比为1∶0.4条件下除硅,过滤获取除硅渣化学成分见表1。从表1可见,除硅渣中硅的质量分数(以SiO2计)达到33.7%,表明上层液中的硅95%以上进入除硅渣中。

表1 除硅渣含硅量 %

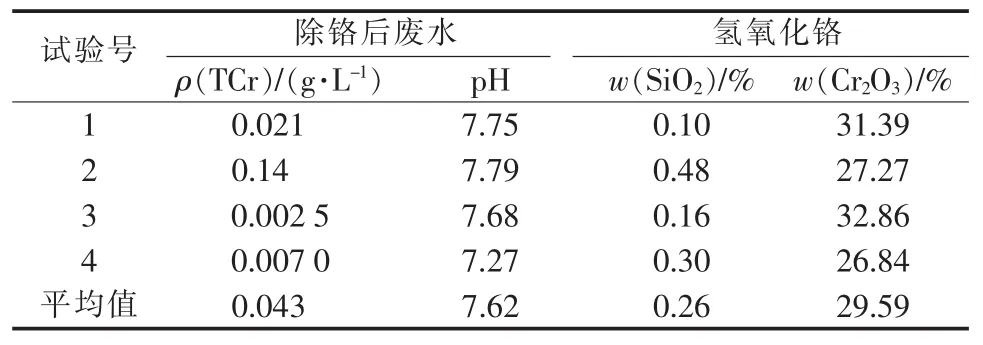

除硅液用浓硫酸调节pH小于2.5,焦亚硫酸钠加入系数为3.1~3.5(焦亚硫酸钠与六价铬化学反应倍数),用纯碱调节pH为7.0~8.5,过滤,制备的低硅氢氧化铬主要化学成分见表2。从表2可见,除硅后氢氧化铬中硅的质量分数 (以SiO2计)平均值为0.26%,最大值为0.48%,相比除硅前氢氧化铬中硅的质量分数(以SiO2计)为7.1%,除硅率达到95%以上;沉钒上层液通过硫酸铝法除硅制备的低硅氢氧化铬,其硅含量低,可以作为产品出售,也可以作为冶炼低硅金属铬的原料。

表2 除铬后废水和氢氧化铬主要化学成分

3 沉钒上层液用硫酸铝除硅工业实践

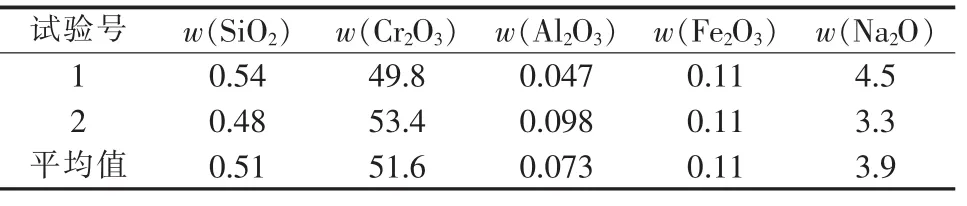

某厂沉钒上层液用硫酸铝除硅生产低硅氢氧化铬,经除硅生产的氢氧化铬硅含量较低。除硅技术条件:上层液用片碱(氢氧化钠)调节pH为8.5~10.0,硫酸铝加入系数(硅铝质量比)为 1∶(0.40~0.55),除硅时间为20~30 min。上层液经除硅,再经压滤机压滤获得除硅液。除硅液用浓硫酸调节pH小于2.5,用焦亚硫酸钠还原,用纯碱中和pH为7.0~8.5,反应一定的时间,再经沉铬、压滤机固液分离,生产出低硅氢氧化铬。氢氧化铬主要化学成分见表3。从表3可见,氢氧化铬中硅的质量分数(以SiO2计)达到0.51%,其硅含量远低于未除硅氢氧化铬的硅含量(以SiO2质量分数计,4%~12%),满足生产要求。

表3 沉钒上层液用硫酸铝除硅制备氢氧化铬化学成分 %

但是,上层液用硫酸铝除硅后经压滤机压滤发现压滤速度较慢。分析原因:上层液除硅过程中析出部分含硅胶体,除硅渣在压滤过程中含硅胶体黏附在滤布上堵塞滤孔,影响过滤速度。工业生产中,上层液用硫酸铝除硅,可采用提高过滤温度、增加压滤机过滤面积3~9倍、上清液与沉淀物单独过滤等方式,以提高除硅渣压滤速度,确保生产顺畅。

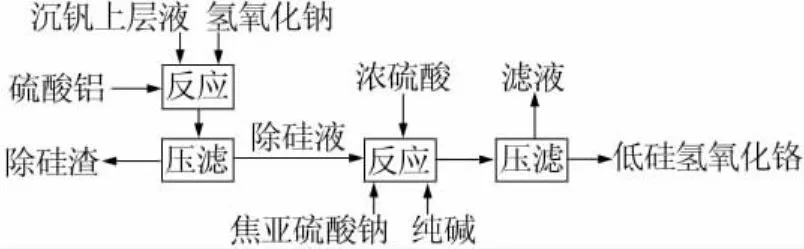

沉钒上层液用硫酸铝除硅工艺流程示意图见图4。

图4 沉钒上层液用硫酸铝除硅工艺流程示意图

4 结论

用硫酸铝脱除沉钒上层液中的硅制备低硅氢氧化铬技术可行,除硅率达到95%以上。除硅技术条件:除硅温度为 65~75 ℃、溶液 pH 为 8.5~9.5、Si与Al的质量比为 1∶0.4、除硅时间为 20~30 min。制备的氢氧化铬中硅的质量分数(以SiO2计)达到0.26%,硅含量低,可以作为产品出售,也可以作为冶炼低硅金属铬的原料。