罐式车车架裂纹原因分析与改进

2018-12-14郑东利赵雷胡志权夏婷婷

郑东利,赵雷,胡志权,夏婷婷

罐式车车架裂纹原因分析与改进

郑东利,赵雷,胡志权,夏婷婷

(陕西重型汽车有限公司,陕西 西安 710200)

文章根据罐式车底盘车架裂纹产生情况进行车架受力计算,分析车架断裂原因,同时分析整车主副车架的联接型式对底盘车架的受力影响,提出断裂原因和改进措施并进行验证。

专用汽车;主副车架;联接布置

1 概述

市场反馈某油田区域8×4半承载式[1]原油运输罐式单车出现车架前端开裂问题,裂纹部位发生在主副车架联接锁固定位置,经加固处理后问题再次发生,经售后反馈设计后,对问题车辆进行实地调研,车辆满载总重45吨,行驶路况复杂,基本为非铺装土路,行驶时车架承受冲击严重。目前主副车架联结位置的主车架前端位置已出现裂纹,急需处理。为分析裂纹产生原因,彻底解决问题,进行主副车架三维数模搭建,对主车架及主副车架联接部位受力进行有限元分析,找出车架裂纹产生的根本原因并进行处理。

2 主副车架及联结装置建模

2.1 主车架结构及三维建模

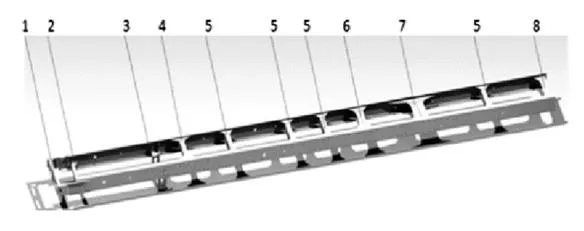

车架采用冲压槽型直纵梁,双层结构,材质510L,尺寸:宽850×高270mm×翼面宽80mm×厚(8+4)mm,搭建三维模型见图1。

图1 主车架示意图

1-首横梁1;2-管状横梁;3-悬架横梁;4-横梁1;5-横梁2;6-横梁3;7-横梁4;8-尾梁

2.2 副车架结构及三维建模

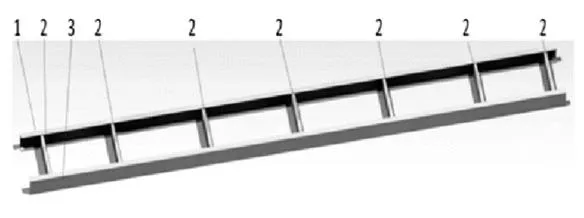

图2 副车架示意图

1-右纵梁;2-横梁;3-左纵梁

副车架采用槽型直纵梁,材质Q345,尺寸850mm×140mm×6mm,横梁与纵梁采用焊接结构,搭建三维模型见图2。

2.3 主副车架的联接

主副车架通过联接装置进行联接固定,确保上装与底盘的固定,主要有刚性固定装置和弹性固定装置[1]。实车联接采用了刚性联锁、U型螺栓联锁、弹簧联锁结构,根据车辆实际联接布置状态搭建三维数模,如图3所示。

图3 主副车架联结布置

1-主车架纵梁;2-副车架;3-刚性联锁;4-U型螺栓联锁;5刚性联锁

3 主副车架有限元分析

3.1 有限元分析的前期准备

对主副车架总成进行有限元分析前期处理,其中车辆安装的驾驶室、发动机、油箱、电瓶箱、排气系、上装等相关部件按照质心坐标进行简化处理,按相应重量在数模中进行赋值加载。添加车架纵梁、横梁材质为510L,板簧支座QT500,驾驶室悬置ZG310,平衡轴42CrMo。前处理工具采用 HyperMesh[2],求解器采用Optistruct&FEMFAT5.0,后处理工具采用HyperView,划分单元数量2229489个,节点数量870055个,处理后的模型如图4所示。

图4 处理后的模型

3.2 工况模拟设定

设定四种工况模拟车辆实际运行工况,对车架静强度进行对比分析,考察各工况下的车架应力分布情况,为设计改进提供理论指导,工况参数如图5所示。

图5 工况参数

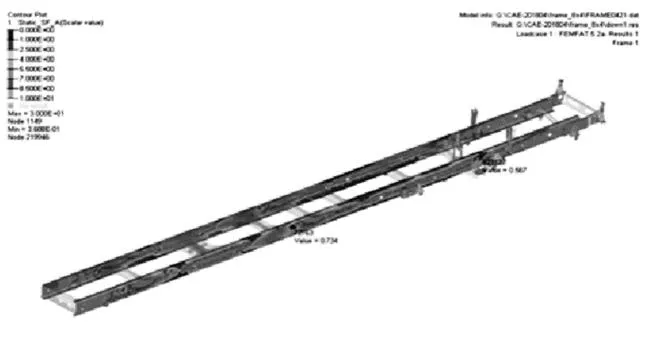

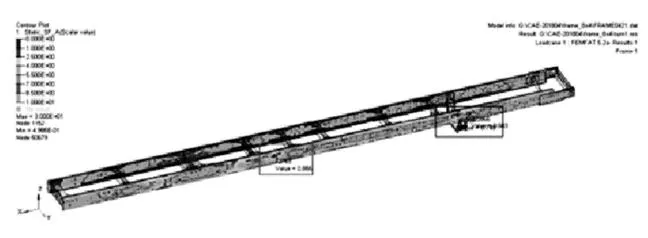

3.3 四工况分析结果

车辆实际路况较差,垂直加速工况模拟车辆前轴两侧车轮同时过坑工况,可以看到车架最大应力点出现在车架前端板簧支架附近且靠近底盘车架上翼面,该处正是主副车架联接锁的固定位置(见图6)。转弯工况(图7)、扭转工况(图8)、制动工况(图9)的车架最大应力点位置均与垂直工况一致,均为车架前端上翼面,主副车架联接位置,说明该处车架受力集中,设计时需加强。

图6 垂直加速工况应力分布

图7 转弯工况应力分布

图8 扭转工况应力分布

图9 制动工况应力分布

3.4 主副车架联接固定对车架受力影响分析

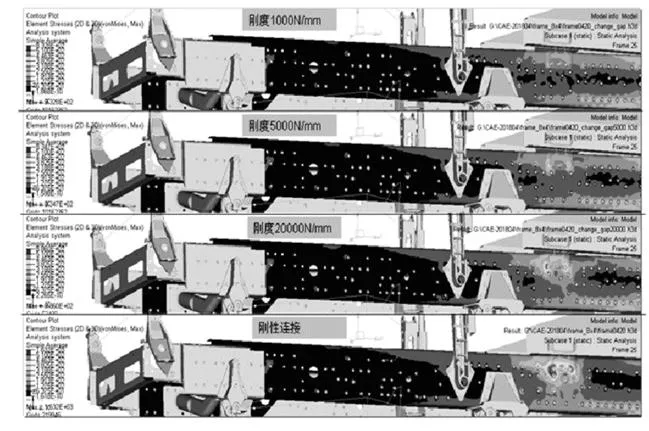

四工况模拟结果显示车架应力集中点与实际车架出现裂纹位置相一致,为了进一步分析主副车架联接位置及连接方式对车架的影响,对主副车架联接前部的联接锁联接强度进行设计,验证对车架受力影响。对联接锁的联接刚度赋予不同数值,验证车架受力变化,不同联接强度下的车架受力情况如图10所示。

图10 不同联接强度下的车架受力情况

从分析结果可以看出,主副车架联接锁为刚性连接时,联接固定部位受应力最大,随着联接刚度变小,车架受力改善。结合车辆实际情况,该车前端由于联接锁固定螺栓脱落,上下联接锁座被更改为焊接刚性固定,造成该处车架受力进一步恶化,加速了车架损坏。

4 结论

根据分析,可以判定车架开裂由多方面原因造成:

(1)改装车辆未根据工况需求选择合适型号底盘、超载、工况恶劣,共同作用造成车架纵梁承载不足开裂;

(2)主副车架前端联接固定方式更改为刚性联接造成车架应力集中,加速了联接部位车架纵梁损坏开裂。

根据分析对底盘车架及主副梁联接状态根据车辆实际工况进行改进:

(1) 纵梁高度由270mm提高到300mm,提升车架抗弯

强度,提高对恶劣路况的适应性。

(2)主副车架前端联接更改为弹簧联锁结构,重新排布联接固定装置布置,确保间隔范围在1m-1.5m范围内,弹簧联锁结构可以改善主车架纵梁前端受力情况,确保车架整体受力均衡。

经过以上改进的车辆已正常运行6个月以上,车架未再发生裂纹情况,说明分析及改进方案是准确的,也为后续车架设计及主副梁联接设计提供了借鉴和参考。

[1] 乔维高.专用汽车结构与设计[M].北京大学出版社,2010.

[2] 张胜兰,郑冬黎,郝琪,李楚琳.基于HyperWorks的结构优化设计技术[M].机械工业出版社,2008.

Cause Analysis and Improvement of Tank Truck Frame Crack

Zheng Dongli, Zhao Lei, Hu Zhiquan, Xia Tingting

( Shaanxi Heavy Duty Automobile CO. Ltd, Shaanxi Xi'an 710200 )

In this paper, based on the occurrence of the crack in the chassis of the tank truck, the stress of the frame is calculated and the reason of the frame fracture is analyzed. At the same time, the influence of the coupling mode of the main and auxiliary frame on the force of chassis frame is analyzed, and the fracture reason and improvement measures are put forward and verified.

special purpose vehicle; main and auxiliary frame; coupling layout

U467

B

1671-7988(2018)21-103-03

U467

B

1671-7988(2018)21-103-03

郑东利,工程师,就职于陕西重型汽车有限公司,研究方向:专用汽车底盘设计。

10.16638/j.cnki.1671-7988.2018.21.036