几种新型的在用油分析方法

2018-12-14景莹莹孙树博宋洋李洪伟李睿琦丁冬梅刘晓磊朱光月王欢

景莹莹,孙树博,宋洋,李洪伟,李睿琦,丁冬梅,刘晓磊,朱光月,王欢

(1.中国石油大连润滑油研究开发中心,辽宁 大连 116032;2.中国石油大连石化分公司,辽宁 大连 116032)

0 引言

现代工业是骑在10 μm厚的油膜上运行的,设备的运转离不开零部件的润滑,定期监测油品的工作状态,如,黏度、黏指等理化指标是否处于正常范围,是否选用了合适的润滑油品,油品当前的污染程度如何等……对于确保机械设备健康安全运转十分重要。选择行之有效的分析手段,进行油品监测,是延长油品寿命,最大限度保护设备的前提。

在用油分析的目的主要有以下三个方面:

(1)油品状态。定期分析油品的质量状况,判定油品是否需要更换,可以确保油品在被充分利用的情况下不损害机器,节约资源,保障经济社会可持续发展。

(2)污染情况。润滑油在润滑过程中会受到来自周围环境的污染,如灰尘、水以及工艺过程中的污染,如果没有及时脱离这个污染环境,污染会不断加剧,从而导致机器退化和故障。及时地发现异常污染物,可以指导我们采取必要措施抑制持续污染。

(3)机械磨损。运转不良的设备可以造成磨粒的指数增长。磨粒检测和分析可以洞悉潜在的安全隐患,并指导我们进行必要的维护措施,防微杜渐,保障设备正常运转。

为了能够及时准确地反馈油品在润滑过程中的各种信息,从而更好地为润滑油领域服务,分析化学不断推陈出新,下面简要介绍几种新型的油品分析方法。

1 SEM/EDX方法测量在用润滑油中磨屑

SEM利用反射电子(BSE),可以将离子的平均原子序数与BSE信号相关联,原子序数低的(如碳氢化合物)反散射的电子少,反之,则多。因此,在BSE图像中,金属粒子(磨屑)看起来比较亮,而有机物偏暗[1]。图1为润滑油中的磨屑在SEM下的成像图。

图1不同润滑油磨屑的SEM对照图

SEM不仅可以检测磨屑的尺寸和形状,结合能谱(EDX)分析,还可以判断其元素组成。具体检测过程如下:

(1)少量油样通过抽真空过滤(1 min),抽干(1 min),揭掉滤膜;

(2)将滤膜进行阵列式激光扫描,利用旋转16和弦算法测量形态特征,不规则的粒子则被收集。将得到的谱图与已知的能量色散X射线光谱对比,可以确定是哪种元素。

此种方法的粒径检测范围很宽(0.2~2000 μm),能检测出98种元素,不足之处就是制样复杂,分析时间稍长,大概10~30 min[2-3]。

2 网眼堵塞法监测液压系统清洁度

目前主要有两种技术可以实现在线监测流体系统清洁度。一种是激光粒度法。这种方法的原理是用光源(通常选择二极管)照亮传感器,光经过一窄通路垂直穿过油样,光线被一个光检测器捕获。流体中的粒子会引起传感器的脉冲,每个脉冲通过放大器放大并记录。通过计算,可以得到粒径和压降的对应关系。但这种方法对于非均匀流体存在一定的缺陷:流体中的气泡和自由水等也会被错误的识别成粒子,影响结果判定。

另一种方法为网眼堵塞法,即利用网眼堵塞仪器来捕获流体中粒径大于网眼孔径的粒子。粒子被捕获后,网眼两侧压差发生变化,并与粒

子数量相关。这种方法不受流体中气泡和自由水等的影响[4]。图2为两种方法检测原理示意图。

图2激光粒度法(左)和网眼堵塞法(右)检测原理对比图

液压和涡轮系统工作环境湿度大,在测量油样清洁度的时候往往需要考虑水蒸气的干扰。图3举例说明了水对于这两种方法判定结果的影响。

图3 激光粒度法和网眼堵塞法与体系中水的相关性对比[5]

图3可以看出,随着体系内水的加入,判定的粒子数显著增多。当体系内的水开始减少时,得到的粒子数也降低。而利用网眼堵塞法测得的粒子数几乎不受水的影响。

Jeonghee等[5]通过实验对激光粒度法和网眼堵塞法进行了对比,结果如表1。在通空气和不通空气两种情况下,应用网眼堵塞法测得油样的清洁度均为ISO 14/12级;而应用激光粒度法在通空气的情况下,测得油样清洁度为ISO20/18,在不通空气情况下为18/16。光学显微镜测量结果为14/12级。可见,网眼堵塞法测量油样清洁度具有更高的准确度和重复性。

表1 不同实验环境下激光粒度法和网眼堵塞法实验结果对比

3 红外光谱法表征油中沉积物

影响油品使用性能的一个主要问题就是沉积物的形成,如油泥和漆膜。沉积物的起因考究往往分为两个方面进行,即将问题油过滤,分别考察流体和沉淀,从而得出沉积物是配方引起的,还是污染引起的,或者是热分解、氧化引起的、生物学起因等。

以离心式压缩机油为例,油液过滤,将流体部分用红外光谱表征。

图4 流体部分红外谱图[6]

如图4所示,3391 cm-1和1500~700 cm-1波段的吸收说明,流体中有N-H存在,推断是来自未反应的抗氧剂PANA,进而说明这里的沉积物不是由氧化引起的。

将沉淀部分同样用红外光谱分析,如图5,从特征吸收分析,这是一种丙烯酸酯,说明油样中使用了一种抗泡剂聚丙烯酸酯,这种抗泡剂与胺类抗氧剂不相容,从而导致大量沉积物的形成。

图5 沉淀部分红外谱图[6]

由此看来,红外光谱可以对油中的沉积物进行定性分析,追踪影响油品性能的根本原因,可以为油品商家和客户之间的追责问题提供科学依据,具有重要意义。

4 气相色谱法快速分析旧发动机油中的燃料及防冻冷却液

(1) 带有反冲模式预排-切割结构的气相色谱法

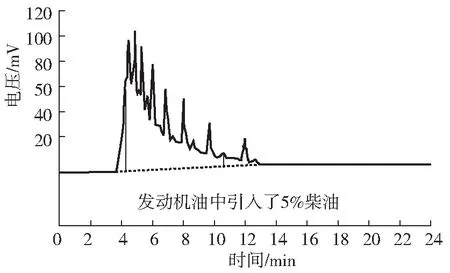

旧发动机油中如果存在燃料,可能是由阀、活塞环或者喷油嘴泄露引起的。反冲模式气相色谱可以快速检测出油中的燃料,且能很好地区分燃料的类别,如柴油、汽油以及生物柴油燃料,并定量。

预排是指将低沸点、易挥发组分从分流口排出GC系统,而切割则是指将样品中的高沸点组分反吹出GC系统。如图6所示,预排-切割配件以反冲模式安装在气相色谱柱上,当进样口压力P1大于辅助压力P2时,载气向前流经色谱柱。液体样品无需预处理,直接注入进样口后色谱柱进行分离。在选定的时间点处,P2升高,而P1降低。这样由于压力的作用将颠倒色谱柱中载气的流向,从检测器流回进样口,把组分反冲出色谱柱,并从分流口流出。这样既避免了溶剂峰的干扰,又可以省去清洗色谱柱的步骤,大大地节约了时间。

图6带有反冲模式预排-切割结构的气相色谱柱示意

另外,通过调整炉温,保持溶解总量不变的情况下,将每个组分之间的溶解性降低,也缩短了分析时间。炉温控制结合反冲装置,整个分析过程可以在1.5 min内完成。实验结果如图7。这种方法目前已经通过了ASTM方法认证。

图7 发动机油中混入不同比例燃料油的气相色谱图

传统的气相色谱法则是液体样品先经过预处理,流经色谱柱,按沸点顺序在色谱柱依次进行分离,待最后一个组分(沸点最高的组分)进入检测器并响应,才能完成一次检测,耗时比较长,一般为26 min左右。而且高沸点的组分容易在色谱柱中残留,造成背景污染,需要反复清洗。

魏红[7]应用预排-切割技术与常规气相色谱分别对分析纯1-己烯进行了分析,对比结果如图8所示,常规气相色谱分析的结果是,这种样品纯度很高,杂质几乎为0;而采用预排-切割技术时,轻组分(溶剂峰)首先被分流,在2 min以前,高沸点组分被反吹出色谱柱,1-己烯样品被“浓缩”,检测限大幅度降低,在2 min后即得到了微量杂质组分峰。可见,在气相色谱中应用预排-切割技术,既节约时间,又可以降低检测限,可以推广。

图8 1-己烯分析结果

(2)原位衍生顶空气相色谱法检测发动机油中的防冻冷却液

旧发动机油中如果存在乙二醇(EG),说明发动机冷却液穿过密封垫片泄露到了发动机曲轴箱中,造成过早磨损,并引起发动机故障。

乙二醇由于分子量低,不易挥发,极性高,在水中不好提取等因素很难分析,只能选用极性非常高的色谱柱。原位衍生的方法可以通过将乙二醇的两个醇羟基转换成苯基硼酸盐衍生物,而解决这些问题[8]。通过衍生,可以将其分子量增加,极性降低,挥发性增加,从而可以选用更稳定的非极性色谱。水中的羟基也可以衍生转换成其他不干扰实验的组分。

也有一些防冻冷却液配方中使用1,2-丙二醇(PG),可以衍生成丙二醇苯基硼酸盐(PG-PB),EG-PB和PG-PB在色谱中可以很容易的先后被洗脱出来。图9为气相色谱检测防冻冷却液峰值响应示意图,上图为标样和乙二醇以及1,2-丙二醇在气相色谱中的峰值响应,下图为旧油中实测乙二醇峰值响应。

高通量全自动分析要求每个样品的分析时间不超过3 min,且日测样品量超过400个。此种方法无需样品预处理;每2 min进一个样品,通量提高10倍;此外,分析成本低。

图9 气相色谱检测防冻液中乙二醇示意[10]

5 展望

科技全球化加快了全球范围内技术交流和资源共享的节奏,本文介绍的几种滑油分析技术具有操作便利性和准确性,可供借鉴。相信不久的将来,润滑油分析技术会不断更新完善,为润滑行业保驾护航。