风力发电机组主轴轴承润滑脂的研制及应用

2018-12-14高宇航王佳王庆日

高宇航,王佳,王庆日

(辽宁海华科技股份有限公司,辽宁 鞍山 114229)

0 引言

近20多年来,风电技术日趋成熟,应用规模越来越大,装机容量持续增长。发展以风电为代表的可再生能源,已成为世界各国应对未来能源和气候变化压力的长期策略。我国从1986年在山东荣成建立了第一个风电场开始至今,风电累计装机容量已位居世界第一(见图1)。

2017年我国制定了风力发电机组专用润滑剂系列国家标准,明确了我国风电润滑油脂的性能要求[1]。在开启中国风力发电机组用油规范化的同时,也为国内润滑油脂生产企业打开一扇窗,逐渐增多的国产化替代已开始动摇进口油脂在风电润滑领域的垄断。但对于很多中国企业来说,对风电润滑的相关经验尚且不足,大多是根据经验来判断油脂润滑状况。本文介绍了风力发电机组主轴轴承润滑脂的研制,研究人员采用FE8、FE9、SRV和SKF EMCOR等试验测试了该产品各项性能,并用了三年时间跟踪该产品在1.5 MW风力发电机上的应用情况。

1 风力发电机组主轴轴承的工况及润滑要求

1.1 轴承工况条件

我国风力发电厂通常设在戈壁旷野、山区风口、海边海岛等人烟稀少的地区,交通不便。而且风力发电机组又通常固定于几十到一百多米高的塔顶上,不易维护,因此对主轴轴承有着严格的要求。工况条件如下:

(1)国内风场遍布较广,环境温度约在-40~40 ℃之间,且经常频繁停机和启动。

(2)极易受沙尘、雨雪、海水盐雾侵蚀等环境因素的影响。

(3)风速较高时,主轴上面所承受的来自叶轮的轴向力更大,致使后排轴承滚动体后移,导致其与内外圈间隙减小,摩擦增大,轴承温度升高,此时若润滑不充分则会造成严重的磨损[4]。

(4)风电设备昂贵,难以维修,设计使用寿命多为20年,要求具有很高的润滑可靠性。

1.2 轴承润滑性要求

主轴作为风力发电机组支撑旋转的核心部件,因其较难的维护与保养,使得主轴轴承对润滑剂的使用寿命和使用稳定性有着很高的要求。可以说确保主轴轴承的有效润滑,在一定程度上可决定风机的寿命与性能[2-3]。主要性能要求如下:

(1)低温性能:确保风力发电机组主轴轴承在低温时可以启动及运行,即低温润滑性。

(2)防护性能:可在苛刻的环境下(潮湿、盐雾)保护设备轴承不被锈蚀。

(3)极压抗磨性能:提高主轴轴承的承载和抗冲击负荷能力,降低轴承温升,并能改善轴承抗微动磨损性能。

(4)润滑可靠性:超长使用寿命,无需频繁更换,有效降低能耗。

2 风机主轴轴承润滑脂的研制

为了适应风机主轴的工况和其他影响因素,把主轴轴承润滑脂的高低温性能、极压抗磨性能、抗水性能和防锈性能作为重点关注指标,通过SRV抗微动磨损、轴承寿命(FE9)、轴承磨损(FE8)和防锈性(SKF EMCOR)台架试验,对风电主轴轴承润滑脂进行了研究。

2.1 基础油的选择

基础油作为润滑脂中含量最高的组分,其性能对润滑脂的性能有着直接影响。由于风机主轴具有低速重载、长寿命、低温下频繁启停的工况条件,这就要求基础油具备足够的油膜厚度和优异的高、低温性能。

显然,合成油具备这种优异的理化性能,更符合主轴轴承润滑脂的需求。对于低速重载工况下的轴承润滑分析,为延长寿命,需要使润滑脂更易达到弹性流体润滑的条件,采用Dowson膜厚计算公式[5],得到主轴轴承对油膜厚度的要求(基础油黏度V40:460 mm2/s),同时又考虑到抗水性和经济性,最终确定了合成烃(PAO)作为其基础油。

但PAO的极性低,对稠化剂和添加剂的溶解性较差,还会使密封件产生收缩等问题,因此必须加入酯类油来改善其溶解性和相容性[6]。

2.2 稠化剂的选择

稠化剂作为润滑脂中第二大组分,同样对润滑脂的性能有着决定作用。复合锂皂在国内技术成熟,对各种类型的基础油均有较强的稠化能力,并对添加剂感受性好,如变换不同的基础油和添加剂,可明显改善润滑脂的抗氧化性、防锈性和极压抗磨性等性能[7]。同时,复合锂基润滑脂可以满足主轴轴承对高温、长寿命等的要求,最终确定了复合锂皂作为稠化剂。

2.3 添加剂的选择

风力发电机组主轴轴承的工况要求润滑脂具有极压抗磨性、抗氧化性和防锈性,因此对添加剂的选择进行了如下探索。

2.3.1 极压抗磨性

润滑脂的极压抗磨性普遍来自于含硫、磷、锌、钼等元素的添加剂复配,不同类型的极压剂在润滑脂中提供了不同的性能。但一些硫/磷极压剂可能会对轴承寿命产生负面影响[8],所以需要在考虑寿命的前提下选择添加剂。选择四种样品A1、B1、C1、D1,根据四球机法PB、PD值(SH/T 0202)和抗磨性能(SH/T 0204)来考察极压抗磨剂的复配效果,测试结果见表1。

表1 极压抗磨剂复配效果

由表1可见,硫、磷剂的复配可以明显提高PD值,而含钼剂的加入使润滑脂PB值大幅度提高,磨斑明显变小。将四者以合适的比例复配,使润滑脂极压抗磨性能达到最佳值。

2.3.2 抗氧化性

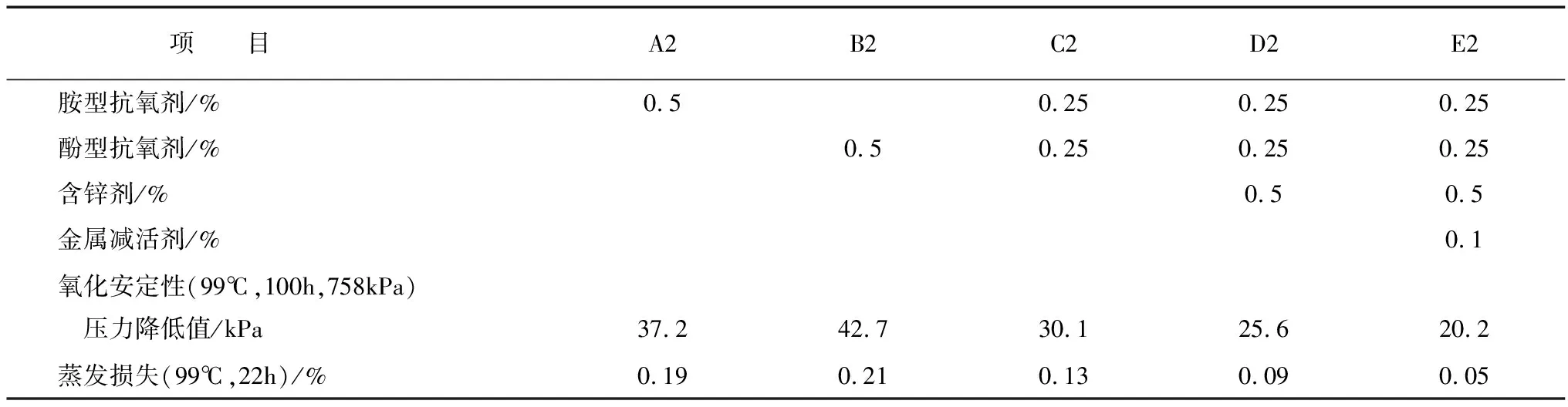

金属皂与基础油一样,含有烃链容易被氧化,且相比于润滑油,润滑脂在轴承运行时形成油膜的比表面积更大,更易被氧化。因此,选用合适的抗氧剂可以有效提高润滑脂的使用寿命,以解决风电设备不易维护的问题。选择5种样品A2、B2、C2、D2、E2,通过氧化安定性(SH/T 0325)和其蒸发损失(GB/T 7325)评价其抗氧化能力,结果见表2。

表2 抗氧剂在主轴轴承脂中的测试结果

由表2可见,样品E2采用了胺、酚型抗氧剂混合,再复配ZDDP和金属减活剂的方案,主轴轴承脂的抗氧化性能有了明显提升,使稠化剂对基础油具备更强的保持能力。

2.3.3 防锈性

海上风电由于其资源丰富、风速大、不与其他发展项目争地、可以大规模开发等优势,一直受到各国关注。但海上潮湿、盐雾等苛刻的工况环境对裸露的主轴轴承的润滑与防护提出了较高要求。

依据SH/T 0700,采用SKF EMCOR台架试验来考察其动态防锈性能;依据SH/T 0081,采用盐雾箱试验来考察其静态防锈性能,试验条件:35 ℃,浓度为5%的NaCl溶液,72 h。选择5种样品A3、B3、C3、D3、E3,详细结果见表3。

表3 主轴轴承脂防锈性能考察

由表3数据可见,以盐水为试验条件的防锈性能最难解决,经过多种添加剂复配筛选,磺酸盐与羧酸盐的复配可以有效改善润滑脂在盐水中的防锈能力。

2.3.4 生产工艺

采用常压釜两步法工艺生产复合锂基润滑脂,100 ℃时十二羟基硬脂酸与氢氧化锂水溶液开始一步皂化反应。升温至140 ℃时,加入癸二酸和氢氧化锂开始二步皂化反应。升温至210 ℃炼制保温,降温至80 ℃时加入添加剂,均化处理并包装。

3 风机主轴轴承润滑脂的性能评价及对比

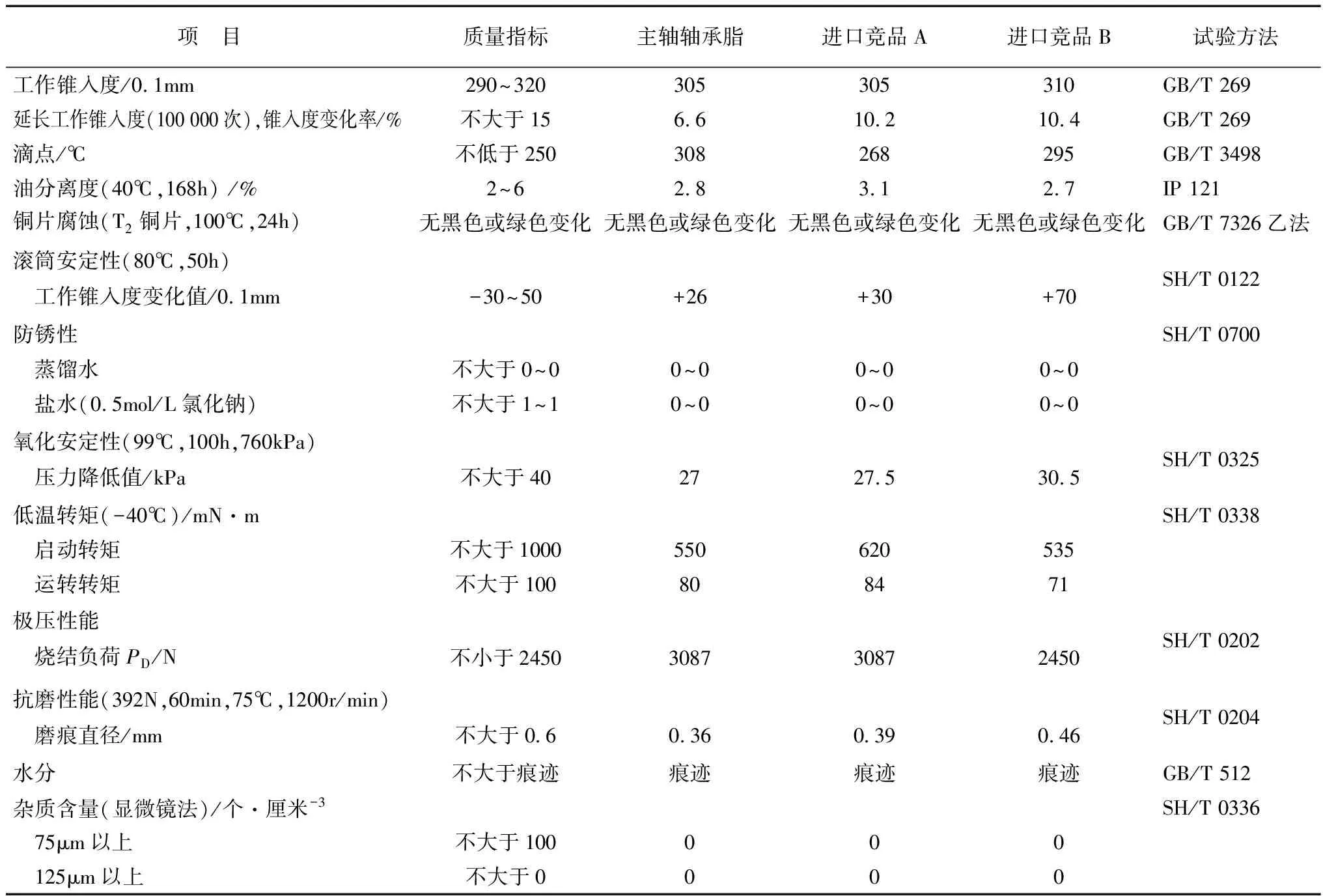

依据GB/T 33540.1-2017《风力发电机组专用润滑剂 第一部分:轴承润滑脂》中风力发电机组主轴偏航变桨距轴承润滑脂技术要求和试验方法,对产品进行全项分析,并与同类进口产品对比,详细结果见表4。

表4 主轴轴承润滑脂与进口同类产品性能对比

由表4可见,主轴轴承润滑脂各项指标满足国家标准要求,在安定性能方面与进口竞品相比具有明显优势。为进一步考察该产品的寿命和摩擦磨损性能,采用FE9、FE8和SRV台架试验来进行全面评估。

4 台架试验

4.1 抗微动磨损性能测试

微动磨损是反映润滑脂在周期性小振幅状态下抗磨损能力的指标。风机在野外受无规律的强风影响,设备由此产生的颤动会直接作用于主轴轴承、偏航轴承和变桨轴承,因而主轴轴承润滑脂需具备抗微动磨损能力。

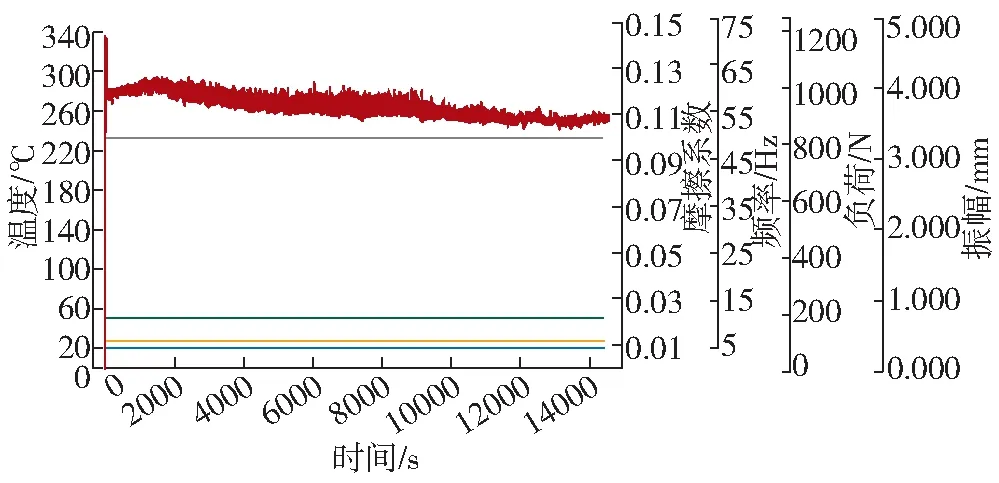

测试设备:OPTIMOL的SRV第五代试验机(如图2);试验方法:ASTM D7594;试验条件:100 N,50 ℃,0.3 mm,50 Hz,4 h;以试验球对试验盘进行往复试验。详细测试结果见图3、图4。

图2SRV抗微动磨损测试设备

图3 主轴轴承润滑脂SRV摩擦系数

图4 进口主轴轴承润滑脂竞品的SRV摩擦系数

由图3、图4对比可见,主轴轴承润滑脂摩擦系数略高,但摩擦系数曲线更平稳,润滑脂的摩擦磨损性能更稳定。

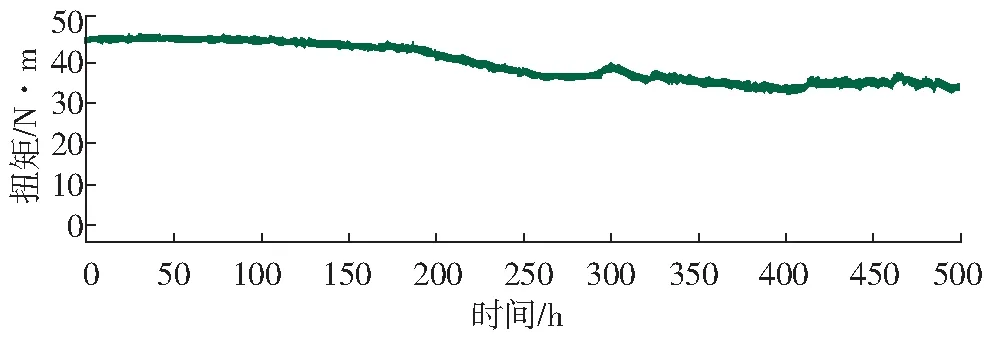

SRV测试得到的摩擦系数并不能直接用于判断润滑脂的摩擦磨损性能,同时还需参考顶球磨痕直径和摩擦系数曲线的平稳程度。详细数据见表5。

表5 主轴轴承润滑脂与进口竞品SRV摩擦系数及磨痕对比

注:f表示摩擦系数,W表示磨痕。

由表5对比数据可见,第15min、30min、45min、60min的摩擦系数对比显示,主轴轴承润滑脂的摩擦系数变化小,更稳定;而其摩擦系数虽然略高,但磨痕直径却更小,抗磨性能也更好。SRV测试中的摩擦系数并不是越小越好,往复式的微动磨损着重考察的是轴承滚动体对其内、外圈和保持架产生的滑动摩擦,所以过低的摩擦系数可能会导致轴承滚动体更易产生滑动运动,进而降低轴承使用寿命。

4.2 FE8轴承磨损性能测试

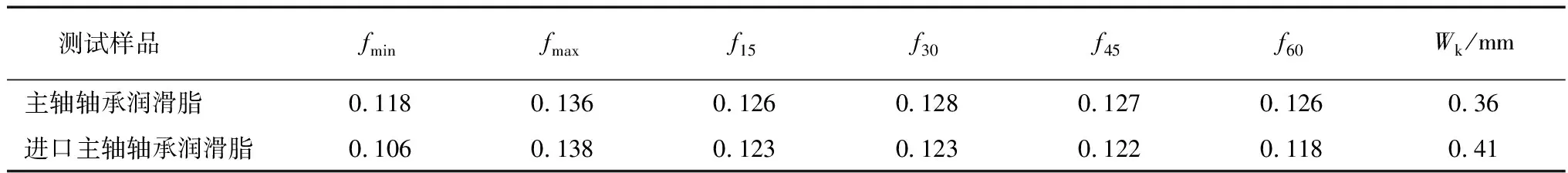

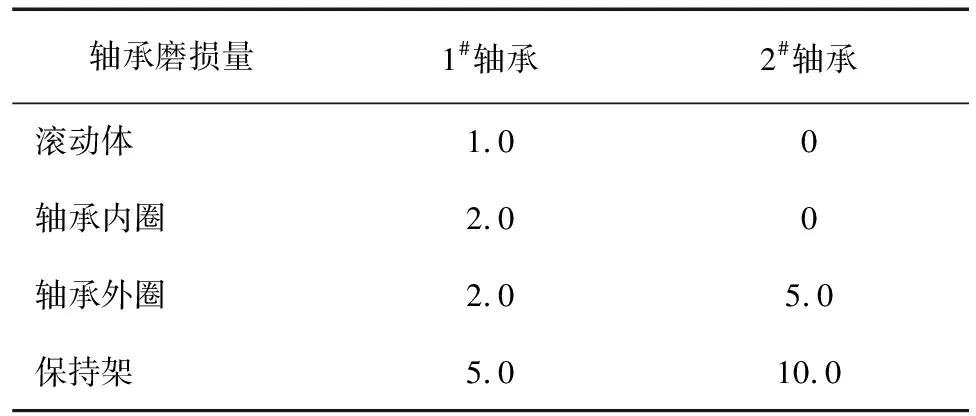

FE8轴承磨损试验是考察润滑脂对轴承的耐磨保护能力(见图5)。通过查阅与收集,整理了我国风力发电机组中常用的国外多家同类产品FE8试验条件,详见表6(FE8因测试成本较高,研发产品已满足FAG对轴承产品FE8的要求,故未做竞品测试)。

图5 FE8测试轴承

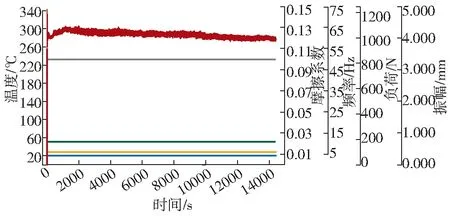

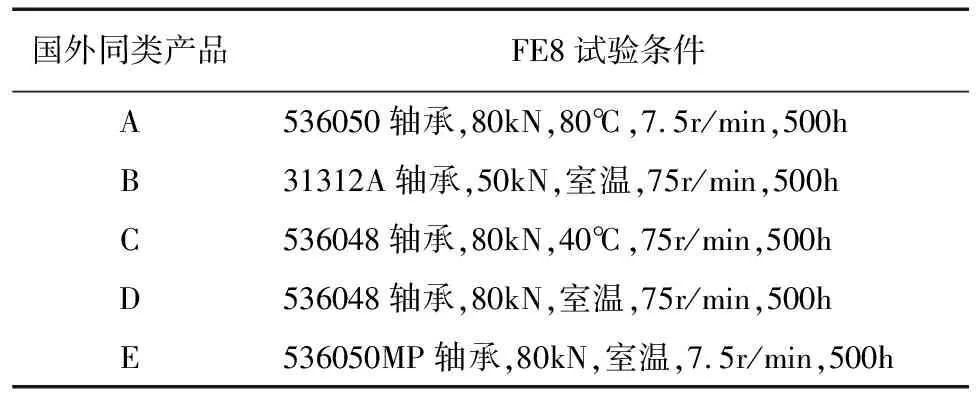

通过表6的调研结果,并结合我国实际情况,选择了FE8的测试条件:536050轴承,80 kN,80 ℃,7.5 r/min,500 h;测试方法:DIN 51819。测试结果见图6和表7。

图6 FE8测试扭矩曲线

由图6可见,测试扭矩无异常增大情况出现,且有稳定下降的趋势。

表7 FE8磨损量测试结果 mg

由表7数据可见,测试轴承在测试周期内未失效,并且VWK50≤35 mg ,符合舍弗勒FAG产品标准要求,具有良好的抗磨损性能。

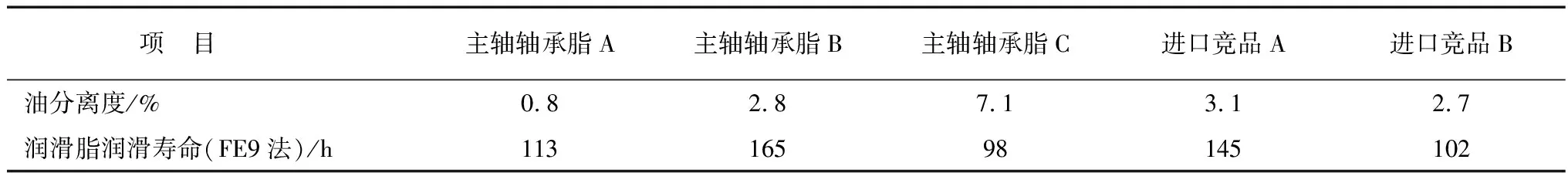

4.3 润滑脂分油性能与FE9轴承寿命的关系

润滑脂主要是依靠基础油来润滑轴承设备,因而其分油能力决定其长期持续地对润滑表面供油,适当地分油对润滑寿命会产生积极影响。FE9润滑脂润滑寿命是反映润滑脂润滑可靠度的指标,其寿命的长短体现出润滑脂可靠性能的高低。

FE9试验方法:DIN 51821;试验条件:轴承安装方式A,1500 N,6000 r/min,140 ℃。

油分离度试验方法:IP 121;试验条件:40 ℃,168 h。

表8考察了润滑脂分油能力与FE9轴承寿命的关系,同时对比了进口同类产品。

表8 润滑脂分油能力对FE9的影响及与进口竞品对比

由表8可见,润滑脂分油能力与FE9轴承寿命是有一定相关性的,过低或过高的分油均会导致寿命的下降,因而控制分油的速度可以延长使用寿命。主轴轴承脂B方案的测试结果好于进口同类竞品。通过拆卸B方案的轴承(见图7)可见,轴承内部仍有残余的润滑脂,外部未见大量基础油析出的情况。

图7主轴轴承脂B的FE9轴承寿命拆卸

5 风电主轴轴承脂在风力发电机上的应用与监测

5.1 产品上机应用

选取一台运行状态良好的金风1.5 MW风电机组,进行油脂更换(见图8),同时选取一台状态相同的1.5 MW风机作为参照。对比分析油脂更换后对机组运行、维护等方面产生的影响,为将来的国产化油品替代打下基础。

图8主轴轴承润滑脂更换

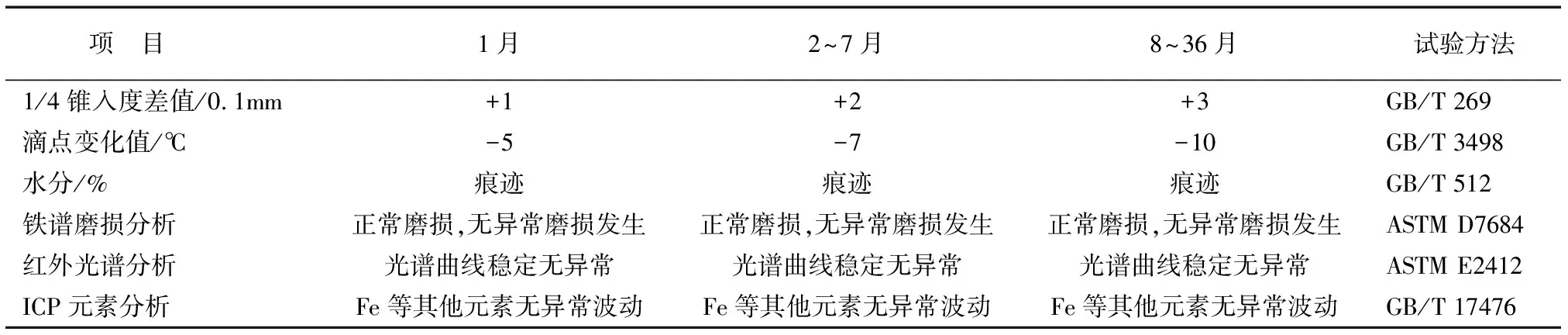

5.2 跟踪监测

监测取样周期由密到疏,并根据运行脂样品指标来不断调整取样周期,完成三年的产品及数据跟踪监控。运行样品详细检测数据见表9。

表9 主轴轴承脂运行三年监控数据统计

注:“+”为增加/提高,“-”为减少/降低,测得数据为多次取样检测平均值。

由表9可见,各项指标均无异常,锥入度与滴点随取样时间的延长而出现规律性的变化。通过三年的跟踪监测,运行脂样品各项指标均无异常,风力发电机运转正常。

5.3 风力发电机性能曲线

每台风机都有一条性能曲线,定义了功率相对于风速的变化情况。通过对该曲线的分析,可以对不同风速下风机性能作出评价,为风机主要部件的老化加速情况、风机出力的稳定性分析提供有力的数据[9]。

整理并分析了试验风机与参照风机三年的各项数据,形成性能曲线图,见图9。

图9 风力发电机性能曲线对比

由图9可见,两台风机的性能曲线基本一致,运行三年性能稳定,可满足风力发电机组主轴轴承的

正常使用。且在风速较低时(4~9 m/s),试验风机的功率略高。

6 结论

(1)复合锂皂稠化聚α-烯烃油,辅以抗氧、防锈、极压抗磨剂,可制得适合风力发电机组主轴轴承使用的润滑脂。

(2)FE8、FE9测试结果显示,主轴轴承润滑脂具有良好的抗摩擦磨损性能和长寿命性能,可满足风力发电机组主轴轴承的长效润滑需求。

(3)控制润滑脂的分油速度,可有助于提高润滑寿命。

(4)SRV的摩擦系数不是越小越好,平稳的摩擦系数曲线和较低的磨损更能反映润滑脂优异的抗微动磨损性能。

(5)通过三年上机应用,证明研制的主轴轴承润滑脂可满足风力发电机组主轴轴承的润滑要求。