实时感知焊接变形的机器人焊接技术研究

2018-12-13倪加明董智军管雅娟杨长祺王新文杨学勤

倪加明,董智军,管雅娟,杨长祺,王新文,杨学勤

(上海航天精密机械研究所,上海201600)

0 前言

航天产品具有强度高、质量轻、结构复杂、焊接变形控制要求高等特点,多采用高强铝合金等轻质高强材料。针对铝合金复杂结构件的自动钨极氩弧焊接(GTAW),需要严格控制焊前装配精度和焊接顺序等以防止焊接变形过大[1-2]。铝合金结构件自动焊接过程中,由于缺乏对焊接装配精度和焊接变形信息的传感反馈和实时调节功能,难以满足航天高技术产品复杂焊缝和精密焊接的要求[3-4],特别是焊接过程中的热变形、错边以及焊接间隙的变化等直接影响焊接的成形质量[5-6]。随着焊接自动化水平的提高,焊接机器人应用日益普及,已成为航天焊接技术的发展趋势,对焊接过程实时控制的需求越来越迫切。

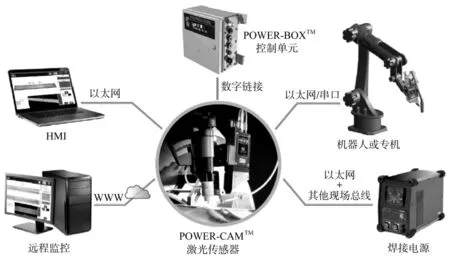

1 基于激光智能传感自动焊接系统集成

为实现航天产品铝合金GTAW焊接过程的实时控制,在数字焊接电源与机器人系统集成基础上,焊前采用智能激光传感器测量坡口几何信息。激光传感器采用数字传感器技术,能够抗反光和适应恶劣的焊接环境。控制单元是焊缝跟踪和焊缝成形自适应控制系统的核心,包含焊缝跟踪和自适应焊接参数控制所需的视觉处理和过程控制功能。控制单元可以通过以太网、RS232/422串行口、模拟信号和数字I/O与机器人、PLC或运动控制器通信,实现焊缝跟踪和焊缝成形自适应控制功能。控制单元可以连接多个激光传感器,其通过以太网与PC连接,由人机界面实现传感器的参数设置、视觉算法选择。

图1 基于激光传感的自动焊接系统构架

激光传感器是一款紧凑的焊缝跟踪系统,体积小、结构紧凑、检测精度高,在抗镜面反射以及弧光干扰方面表现优异,适用于空间狭小环境下的跟踪焊接作业。该系统配备一个激光传感器,并带有内置2D CMOS像头,激光发生器将线激光投射到工件接头处形成激光条纹,CMOS对激光条纹成像,反馈给控制器进行后续处理。激光传感器分辨率为0.05。通过激光传感提取焊缝坡口几何信息,并经过相应焊接算法和反馈控制,实现焊接过程的焊缝路径自动跟踪功能以及焊接工艺参数选择。

2 基于智能传感焊缝自动跟踪

2.1 激光传感器标定

采用激光传感对4 mm、6 mm、8 mm厚度铝合金板材进行焊接装配坡口信息检测及焊接路径自适应跟踪试验,如图2所示。针对激光跟踪传感器进行相应位置标定,确认相对位置关系。

2.2 坡口信息检测

激光传感器主要用于采集与分析坡口信息数据,依据实时检测的坡口信息识别的坡口角度、焊缝间隙以及两试板间错边信息,如图3所示,试板装配的检测结果为:焊缝间隙2.76 mm,错边0.5 mm,坡口角度70°。焊接过程中能够较好地避免弧光对激光检测的影响。

图2 激光传感器路径跟踪标定试验

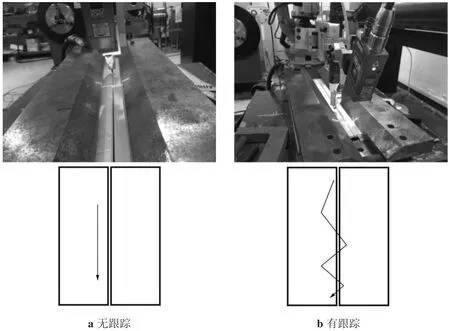

2.3 复杂路径焊缝自动跟踪调整

焊接路径自适应跟踪如图4所示,焊枪轨迹为偏离焊缝位置的折线。采用激光传感器实现焊缝路径的自适应跟踪,从而实现铝合金自动焊接的焊缝中心自适应跟踪,确保焊枪及送丝处于焊缝中心。结果表明,不同厚度铝合金板的20°~80°坡口角度、0.2~10 mm间隙和0.1~3 mm错边基本能实现精确跟踪。

图3 焊接试板坡口信息实时检测

图4 焊接路径自适应跟踪

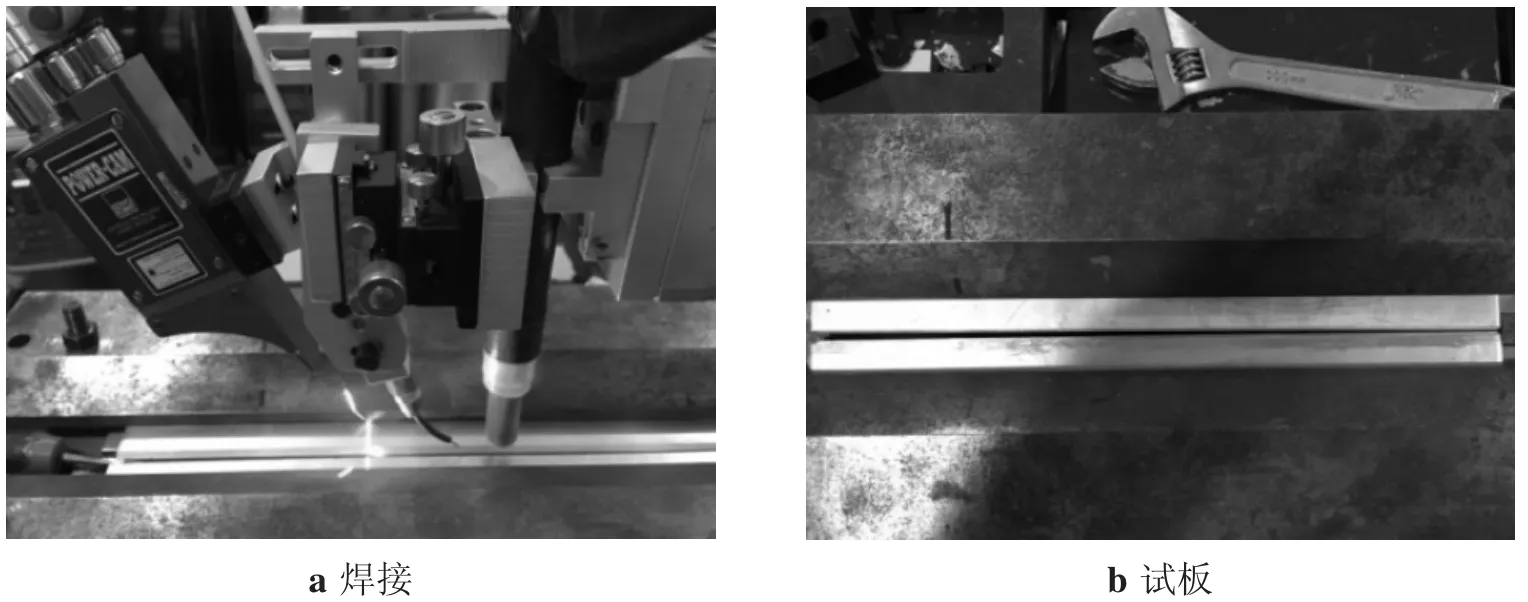

2.4 变间隙焊缝跟踪

基于激光实时传感的焊接系统如图5a所示。采用焊枪前部送丝方式,送丝出口尽量与试板水平,激光传感器位于焊枪与送丝嘴前端,安装角度为45°。铝合金焊丝直径φ1.6 mm。焊接速度150 mm/min,氩气流量15 L/min,初始焊接电流220 A,初始送丝速度300 mm/min。铝合金试板试板厚度6 mm,坡口角度 45°,钝边 4 mm,焊接间隙 1~4 mm。基于激光传感器的实时检测,通过焊接间隙等坡口信息进行焊接电流和送丝速度等主要工艺参数的补偿,实现焊缝均匀成形。

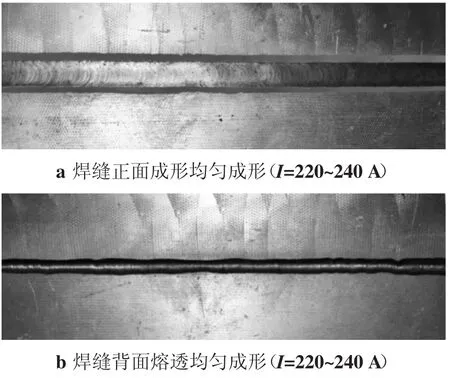

采用基于激光传感的自动钨极氩弧焊接,焊接过程中焊接电流和送丝速度随焊接间隙和错边量进行调整,获得双面完全熔透的均匀成形焊缝,如图6所示。正面焊缝宽度10.2~10.4 mm,背面焊缝宽度6.6~7.6 mm,背面焊缝高度1.45~1.64 mm。焊缝表面均匀光滑,无咬边、飞溅等焊接缺陷,经X光检测,焊缝内部仅有少量气孔,无裂纹等缺陷,焊缝内部质量满足YS0620-1997Ⅰ级焊缝要求。

3 结论

针对航天铝合金复杂结构件,集成基于激光传感机器人自动焊接系统。采用线性扫描激光传感采集与分析焊接坡口几何信息,采用中心位置算法实现机器人自动焊接过程中的焊缝轨迹自动跟踪,以适应复杂示教路径的自适应调整与修正,不同板材厚度铝合金板的 20°~80°坡口角度、0.2~10 mm 间隙和0.1~3 mm错边基本能实现精确跟踪。实现了1~4 mm渐变间隙的自适应跟踪调整,采用填充控制算法进行焊接工艺参数补偿,实现焊缝均匀熔透成形。

图5 焊缝成形自适应控制

图6 双面熔透的焊缝成形