岩土预应力锚索腐蚀损伤演化规律研究

2018-12-13张思峰陈兴吉韩冰齐辉

张思峰陈兴吉韩冰齐辉

(1.山东建筑大学交通工程学院,山东济南250101;2.齐鲁交通发展集团有限公司,山东 济南250101)

0 引言

实际工程中岩土预应力锚索受地下水和岩土体中的腐蚀介质作用会形成明显的锈蚀,锚固结构的稳定性和结构强度也将随之下降,一旦发生破坏将产生严重后果[1]。自锚固结构应用到实际工程中以来,锚索的防腐问题引起了越来越多关注,开展了许多提高岩土预应力锚索腐蚀耐久性的措施和标准的探讨[2]。但埋设于岩土体中的锚索体受降雨、温度、应力和环境等因素的影响,产生应力腐蚀、电化学腐蚀、生物腐蚀等,其中又以应力腐蚀和电化学腐蚀为主[3-4]。目前的研究主要集中在预应力索体腐蚀后力学性能的改变方面。朱尔玉等[5]、郑静等[6]、罗小勇等[7]和吴振等[8]分别通过某种单因素影响下的锚筋腐蚀试验研究,发现试件的弹性模量、屈服强度、断裂荷载、极限荷载及伸长率等指标随腐蚀时间或锈蚀率的增长有不同程度的降低。李应勇等通过室内加速腐蚀试验对溶液pH值、时间及应力水平等因素对试件单位长度腐蚀量的影响规律进行了定量化的描述[9]。黎慧珊通过室内试验分析了氯离子浓度、时间和pH值等因素对钢绞线腐蚀的影响特点及不同影响因素之间的相互耦合关系[10]。张未林认为锚索的腐蚀与其所受的疲劳荷载作用关系密切,并通过室内试验对锚杆材料在疲劳荷载和腐蚀介质耦合作用下的试件物理、力学性能变化规律进行了研究[11]。在岩土预应力锚固结构腐蚀损伤演化机理研究方面,目前相关文献不多。徐俊将斜拉桥拉索钢丝的腐蚀损伤演化过程从宏观上划分为6个阶段,并将等效裂纹深度和等效截面直径作为损伤演化模型的2个参数[12]。陈惟珍等从化学角度分析认为预应力筋的析氢是其损伤的直接原因,而预应力筋的强度和硬度是重要的氢致开裂敏感性影响量[13]。

由于多大型岩土预应力锚固工程正在并将长期经受应力腐蚀的作用,分析岩土预应力锚索在应力腐蚀作用下的损伤演化机理,可为防腐措施的制定提供理论支持。文章在室内腐蚀试验的基础上,利用超景深三维数字显微系统及扫描电镜对索体锈蚀损伤形貌及细观腐蚀损伤演化机理进行了研究,建立了相关物理力学参数与腐蚀时间之间的关系。

1 预应力锚索试件宏观损伤形貌特征研究

1.1 室内腐蚀试验

1.1.1 试验材料

室内腐蚀试验材料选取直径为5 mm,设计长度为400 mm的钢绞线中心钢丝。酸性条件下的腐蚀介质溶液pH值分别为5和6.5,碱性条件下腐蚀介质溶液pH值分别为7.5和9。酸性溶液采用98%的浓硫酸并加纯净水稀释配置,碱性溶液采用无水碳酸钠稀释配置。为保证溶液pH值的恒定和避免温度的影响,盛放溶液的容器保持恒温,并通过电子数显pH计实时监测溶液 pH值,当其变化幅度>10%时即更换溶液。时间节点分别选择了4、6、9和12个月,具体试验方案参见文献[9]。

1.1.2 锚索腐蚀形貌观测

在室内应力腐蚀试验的不同阶段,用细砂纸将试件表面钝化膜打磨掉,以试件表面腐蚀坑内无肉眼可见腐蚀产物为准。利用基恩士VHX-600E超景深三维数字显微系统对试件表观锈蚀损伤形貌进行观测,并采用蚀坑面积、深度、长轴长度等指标作为表面腐蚀损伤的统计参数。由于其景深范围大于光学显微系统的20倍,因此对于试验中无法用显微系统对准焦点的凹凸不平的大目标物体也可精确测量蚀坑面积及长轴长度等指标。观测时先将打磨光滑的试件放在载物台上,在显示器上调节放大倍数为20倍。调节载物台与目镜之间的距离,直到显示屏上的图像清晰。在pH值为9的溶液中分别腐蚀4、9和12个月后试件表面的微观形貌及其蚀坑长轴、面积的测量方法如图1所示。从显示屏上确定需要测量的腐蚀坑以后,鼠标拾取腐蚀坑长轴两端点,系统自动显示2点之间距离,即长轴长度(如图1中红色线段所示)。测量面积时,沿着蚀坑周长依次拾取点,屏幕自动显示拾取点周长范围内的腐蚀坑面积,拾取点数越多则测量面积越准确(如图1中蓝色线段所示)。当腐蚀坑面积较大时,将其分成2部分测量。由于在酸性溶液中腐蚀时间>6个月的杆件其蚀坑基本已全部贯通,无法测量其长轴长度及面积等参数,故对pH值为5的酸性溶液仅测量了其各断面腐蚀深度,并以此计算其平均腐蚀深度。

图1 试件表面腐蚀形状观测及蚀坑长轴、面积测量图(20×)

1.2 试验结果分析

对预应力锚索体杆件的平均腐蚀深度与时间的关系进行了回归分析,如图2所示。杆件的平均腐蚀深度随时间的延长逐渐增加,由显微系统测定的试件表面平均腐蚀深度与时间的关系可用幂函数进行拟合。

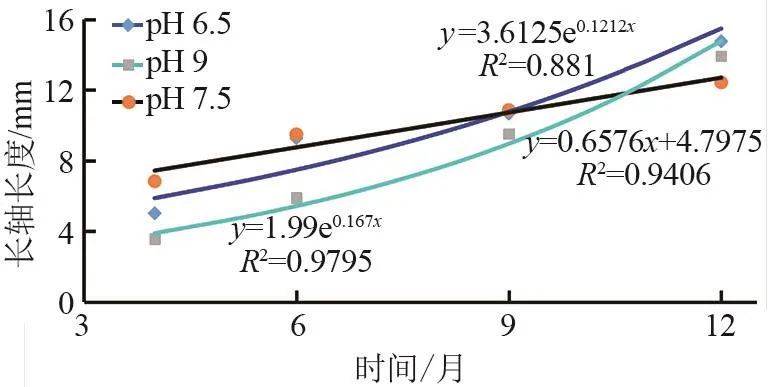

腐蚀坑长轴长度与时间的关系曲线如图3所示。随着时间延长,腐蚀坑长轴长度也逐渐增长,对于pH值分别为6.5及9的腐蚀介质中的杆件,其蚀坑长度增长速率>pH 7.5的介质中的杆件。3种腐蚀介质中蚀坑长轴长度与时间的拟合曲线(pH值为6.5及9的按照指数函数拟合,pH值为7.5的按照线性拟合)也反映了上述规律。

图2 平均腐蚀深度与时间关系曲线图

图3 腐蚀坑长轴长度与时间关系曲线图

不同pH值下腐蚀坑面积与时间的拟合关系曲线如图4所示。与蚀坑长轴长度与时间曲线类似,在pH值为6.5及9溶液中,蚀坑面积也随时间呈指数形式增长,而pH 7.5的溶液中的腐蚀坑槽面积与时间仍呈线性增长。pH值为6.5的溶液中的杆件在6个月后的蚀坑面积增长率远>pH 9的腐蚀溶液中的杆件,说明酸性介质有助于腐蚀坑槽的贯通,pH值为5的溶液中腐蚀12个月试件外观形貌(如图5所示)所反映的规律一致[9-11]。

图4 腐蚀坑面积与时间关系曲线图

图5 pH 5溶液中12个月外观图(20×)

2 预应力锚索试件细观损伤演化规律分析

2.1 试验制备及观测

试验采用的热场发射扫描电子显微镜最大放大倍数为80万倍,主要用于金属、非金属及复合材料等的微观组织观察。

试验首先对典型溶液(pH值为5、9)中分别腐蚀4、6、9和12个月后的杆件进行拉破坏试验,获取了不同腐蚀时间下试件抗拉强度的变化规律。杆件拉断后,用蒸馏水清洗断口,吹干后放入干燥器中保存。观察前从试件断口处用砂轮机截取约1 cm试样,切取时小心保护断口。在酒精溶液内通过超声波清洗后,放于热场发射扫描电子显微镜下对试件断口显微组织等进行观测。

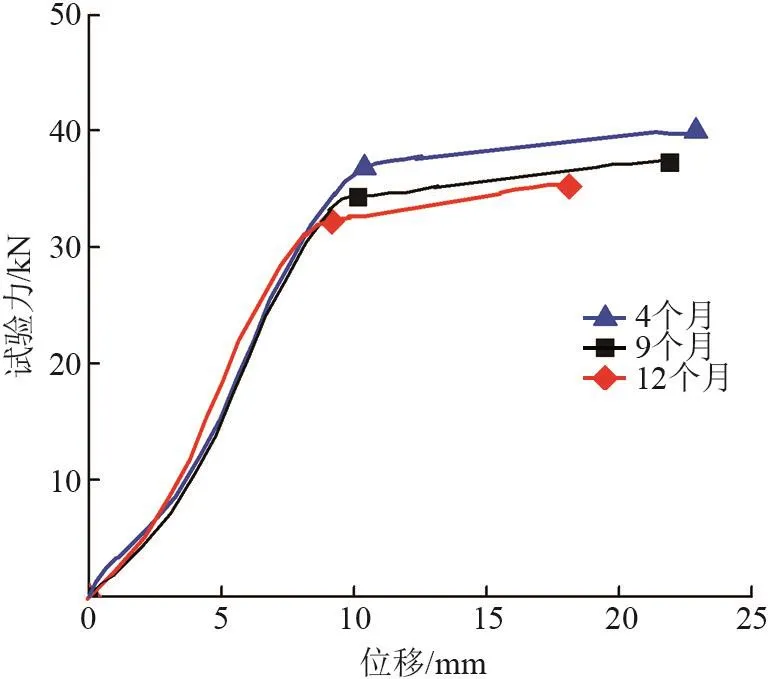

电镜扫描试验首先对断口进行低倍(34×)大视域观测,而后从断口边缘到中心按其断口特征依次取3点作为高倍(20000×)放大的观测目标点。试件的拉破坏试验表明,在高应力及腐蚀介质耦合作用下,腐蚀介质作用时间长短对杆件的屈服及断裂荷载会产生一定影响。腐蚀时间为4个月的锚索试件到达屈服点时试验拉力为36.81 kN,试件此时位移变化为10.37 mm,最终试件的拉断拉力为39.94 kN,其时杆件位移为22.90 mm。腐蚀9个月的试件屈服荷载及断裂荷载分别34.26、37.21 kN,所对应的试件位移分别为10.16、21.93 mm。腐蚀12个月的试件屈服荷载及断裂荷载分别为32.18、35.12 kN,所对应的试件位移分别为 9.16、18.11 mm,如图6所示。由此可知,随腐蚀时间延长,杆件的屈服荷载及断裂荷载逐渐减小,到达屈服点时杆件所产生的位移也有所减小,与文献[14]的研究结论基本一致。

图6 pH值为5溶液中不同腐蚀时间下的试件荷载—位移曲线图

2.2 电镜扫描结果分析

2.2.1 宏观形貌分析

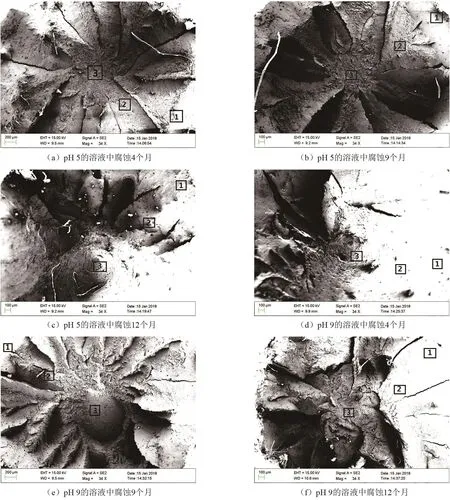

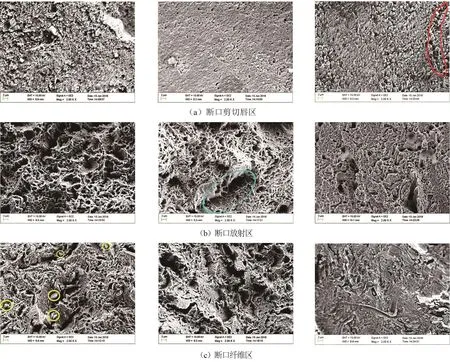

各断口在低倍大视域下的宏观形貌如图7所示。pH 5的溶液中腐蚀4、9个月的试件断口和pH 9的溶液中腐蚀9个月的试件断口形成了明显的纤维区、放射区和剪切唇区分别如图7中的数字3、2、1所示。按照材料力学的断裂理论[15],纤维区为断裂的源头,是断裂源的形成区,位于断口正中央,一般颜色灰暗,无金属光泽,其面积的大小反映出试件韧性的好坏。放射区有明显的放射状花纹,其与裂纹扩展方向一致,且裂纹宽度随着放射向外延伸而逐渐变宽,放射区的宽度与材料韧性反相关。剪切唇区位于放射区周围,表面光滑,与拉伸轴向方向约呈45°。

对比图7(a)~(c)可知,与pH 5的溶液中腐蚀9个月的试件断口相比,腐蚀4个月的试件断口纤维区面积大,放射区面积小,裂纹宽度较小且延伸形状规则,说明4个月试件好于9个月试件的抗拉性能。同样的,在pH 5的溶液中,9个月试件比12个月试件的抗拉性能要好。pH 5的溶液中腐蚀12个月的试件断裂特征显示为,颈缩极小,主要是由于腐蚀坑槽的存在造成拉伸时的应力集中,断口颈缩现象不明显。

图7(f)中pH 9的溶液中腐蚀12个月的试件由于腐蚀坑槽较深,试件拉断时断口直接发生在腐蚀坑槽处,端口周边表现为锯齿状,宏观样貌中并没有出现较明显的剪切唇区。放射区所占断面比例增大,放射裂纹不规则,纤维区面积极小,因此其抗拉性能比相同腐蚀溶液中的9个月时的试件要差。。

腐蚀12个月的试件其放射区裂纹均出现了纵横向交织,是由于试件受到介质的腐蚀后力学性能下降,受拉过程中拉应力交互作用而产生,其余腐蚀月份的杆件在电镜宏观扫描下未明显出现此现象。

通过上述对高应力及腐蚀介质耦合作用下试件断口电镜扫描的宏观样貌特征分析可知,腐蚀影响了材料的性能,相同腐蚀介质下随时间延长,材料的塑性降低,脆性逐渐增强,也说明了在高应力与腐蚀介质的长时间作用下,试件将呈现出一种无预兆的、极为突然的脆性破坏方式[16]。此外,pH 5的溶液中受腐蚀时间较长(12个月)的试件由于表面腐蚀坑槽的应力集中现象,表现出应力腐蚀的特征,即初始裂纹萌生于试件表面腐蚀坑槽处,而其他试件由于在实验中腐蚀时间较短,其拉伸初始裂纹萌生于试件中央的纤维区。

2.2.2 断口高倍微观分析

对同一腐蚀介质中不同腐蚀时间下的试件断口分别进行剪切唇区、放射区及纤维区高倍小视域下的观察,分析其裂纹萌生及发展规律,以探求腐蚀损伤演化的细观力学本质。pH 5的溶液中,不同腐蚀时间下的试件不同区域对比图如图8所示。腐蚀4及9个月的试件断口纤维区及放射区微观形貌显示一些大小不等的椭圆形的凹坑——韧窝。大韧窝周围密集着小韧窝,在韧窝内有一些夹杂物或第二相粒子(如图8中黄色圆圈标记所示),这也是高应力与腐蚀介质耦合作用下试件断裂破坏的起源。当拉伸应力超过材料的屈服强度时,材料局部出现颈缩且轴心处轴向应力最大,致使夹杂物与金属界面处分离产生微孔,或夹杂物本身破碎形成裂纹。随着应力继续增大,微孔纵向和横向不断增长,微孔随之变大,微孔壁变薄,部分微孔相互贯通以撕裂方式连接,聚合成微裂纹,最后裂纹沿剪切面扩展到剪切唇处试件断裂。腐蚀4个月的试件断口韧窝分布均匀且平均直径及深度要大于腐蚀9个月的试件的韧窝,且9个月试件断口韧窝撕裂程度高(如图8中蓝线标示区域所示),这说明其韧窝贯通快,微裂纹形成快,所以在相同腐蚀介质下,腐蚀时间越长的试件塑性越差,这与前述的宏观分析结论相吻合。

与上述分析不同,pH 5的溶液中12个月的试件断口无论是放射区还是纤维区均无明显裂纹产生,也无较多的韧窝出现,说明导致试件发生断裂的初始裂纹并非由试件中央的纤维区生成,而是在试件最外缘的腐蚀坑槽处,这些腐蚀坑槽在张拉荷载作用下形成的应力集中区形成试件的裂纹萌生点(如图8中红线标示区域所示)。裂纹形核后,在拉应力作用下形成裂纹尖端,在应力集中的作用下向试件内部扩展,试件截面剩余的有效面积不能承受外荷载的作用,最终导致试件的破坏。

图7 各试件断口宏观形貌图

图8 pH 5的溶液中不同区域的微观形貌图(从左到右腐蚀试件依次为4、9、12个月)

3 结论

通过研究得到以下结论:

(1)随时间延长,腐蚀坑长轴长度、深度及蚀坑面积均逐渐增长,平均腐蚀深度与时间呈幂函数关系。pH值为6.5及9的腐蚀介质中的杆件,其蚀坑长轴长度、面积与腐蚀时间呈指数函数关系,而pH值为7.5的腐蚀介质中杆件的长轴长度、面积等指标与时间呈线性关系。pH值为6.5的溶液中,杆件腐蚀6个月后的蚀坑面积要远大于pH值为9的腐蚀溶液中的杆件,说明酸性介质有助于腐蚀坑槽的贯通。

(2)试验中pH 5酸性腐蚀介质中的杆件随腐蚀时间延长,杆件的屈服荷载及断裂荷载均逐渐减小,到达屈服点时杆件所产生的位移也有所减少。

(3)腐蚀作用影响了材料的韧性:相同腐蚀介质下随时间延长,材料的塑性降低,脆性逐渐增强,说明在高应力与腐蚀介质的耦合作用下,试件将呈现出一种无预兆的脆性断裂。

(4)酸性溶液中受腐蚀时间较长(12个月)的试件由于表面腐蚀坑槽的应力集中效应,初始裂纹萌生于表面坑槽处,表现出应力腐蚀的特征。而其他试件拉伸初始裂纹萌生于试件中央的纤维区。