柔性测量技术在特大断面隧道试验中的应用

2018-12-13刘鹏宋曙光周昆王康刘红

刘鹏宋曙光周昆王康刘红

(1.山东高速济莱城际公路有限公司,山东济南250011;2.山东建筑大学交通工程学院,山东济南250101;3.石家庄铁道大学土木工程学院,河北石家庄050043)

0 引言

21世纪是地下空间资源开发和利用的时代,隧道作为地下空间利用的基本形式,在铁路、公路、城市地铁等交通路网中发挥着重要的作用。越来越多的单洞三车道、四车道隧道应运而生,遇到的岩土及工程地质问题也越来越复杂。研究特大断面隧道的围岩变形规律,对工程安全及灾害防控具有十分重要的意义[1-4]。地质力学模型试验是研究隧道施工过程中围岩变形及其力学行为的重要手段[5-8]。

随着模型试验技术的不断发展,测量环境和参数越来越复杂。现有监测方法多采用埋入式传感器,无法满足试验对空间分辨精度及适用性的高要求。柔性测量作为一种灵活智能的实时测量技术,可满足高精度、高效率以及高适应性的测量要求,在岩土工程监测领域具有广泛的应用前景。Motavalli最早提出了视觉传感器和坐标测量机CMM(Coordinate Measuring Machine)集成的测量系统,采用视觉传感器获取物体表面信息,指导CMM测量,在保证关键点测量精度的基础上极大地提高了测量效率[9]。Weckenmann提出了1种多传感器集成系统,可测量三维标准几何特征的形状和位置、表面形貌和膜厚等[10]。国内学者也进行了大量的研究工作。崔希民基于现代三维工业测量的需求和应用,阐述了8类用于精密定位的三维坐标测量系统及其优缺点[11];郭彤等和鲁西等提出了六面体零件作为模板的全局标定方法,建立了基于单位四元数的全局标定数学模型[12-13];黄强先等和杨雪荣提出一种CMM与线结构光视觉传感器集成测量方案和基于可变形模型的光条中心提取方法[14-15];钟凯等提出了一种将结构光测量系统(SLS)与室内全球定位系统(GPS)技术相结合的组合式大尺寸三维测量技术[16],促进了柔性测量技术的发展和进步。

综上,所述柔性测量技术在工业测量方向上取得了长足发展,但在岩土工程领域起步较晚。文章将柔性测量技术应用到特大断面公路隧道施工过程模拟物理模型试验中,分析隧道开挖过程中围岩的变形,研究该方法的优缺点及实际效果。

1 柔性测量技术原理概述

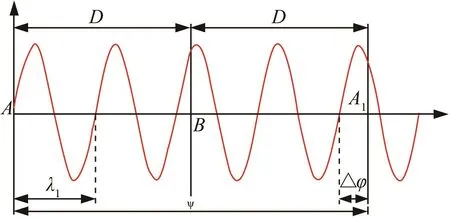

柔性测量技术主要采用相位激光测距原理,如图1所示,利用激光的散射角小、相干性好、功率密度大等优点,对连续的激光进行幅度调制,调制光的光强随时间做周期性变化,通过测量光波运动的相位差间接求解待测距离D,由式(1)表示为

式中:t为激光往返时间,s;c为激光的速度,m/s。

图1 相位式激光测距原理示意图

相位式激光测距在传播距离上的相位波形开展如图1所示。设光波频率为f0,波形为正弦波,波长λ0,加发射点为A,接收点为A1,可得AB=BA1,AA1=2D,光波信号经过AA1距离时间为t,起始点A时刻为t0,则发射端A处光强由式(2)表示为

式中:WL(t)为发射端A处光强,cd;AL为发射端信号幅值,m-1;φ0为发射时刻的初始相位,m。

接收端A1处信号光强由式(3)表示为

式中:WR(t)接收端A1处信号光强,cd;AR为接收信号幅值,m-1。

根据式(2)、(3)可知,发射信号与接收信号的相位差φ由式(4)表示为

根据式(4)可求出激光往返时间t,由式(5)表示为

结合式(1)、(5)可知,被测距离D由式(6)表示为

2 柔性测量技术在特大断面隧道试验中的应用

2.1 模型试验

为验证柔性测量系统在模型试验中对围岩空间变形的有效性,将其应用于特大断面隧道施工过程围岩变形规律模型试验中。试验依托三维拼装式大型地质力学模型试验台架开展,试验台架采用单元化拼接组装完成。拼接单元由厚壁镀锌方管及端头法兰固定盘组成,通过高强螺栓实现临近拼接单元的相互固定。试验台架拼装完成后内部空间为3800 mm×1200 mm×3400 mm。

试验选取港沟隧道进口浅埋小净距段为原型。港沟隧道为双洞8车道隧道,最大开挖跨度为20.008 m,高度为13.561 m,面积达到219.78 m2,为山东省跨度最大的公路隧道。隧道地质条件复杂,围岩自稳能力差,且穿越两条断层破碎带,施工难度极大。隧道采用CD法开挖,循环进尺为4.8 cm。模型试验选取几何相似比尺为1∶50,容重相似比尺为1∶1。

2.2 柔性测量技术在试验中的应用

2.2.1 试验应用的柔性测量系统

根据柔性测量技术原理,设计的柔性测量系统包括激光相位测距系统、空间位置调整系统、控制及数据传输系统,如图2所示。系统主要技术参数见表1。

图2 柔性测量系统图

表1 柔性测量系统技术参数表

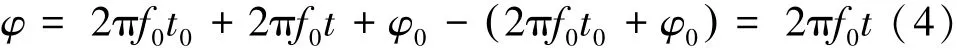

激光相位测距系统包含两组激光测距传感器组成,如图3所示。激光器为半导体激光器,输出波长为650 nm,最大输出功率5 mW,结构光为线形。激光测距传感器最大量程120 mm,精度为20 μm。

空间位置调整系统的主要作用是将激光相位测距系统位置进行固定和微调整,为仪器提供精确测量基准。通过控制减速电机与长度为68 mm的多轴小型丝杆的相互传动,带动激光测距系统在0.025 mm范围三维坐标轴内移动。由于隧道开挖形状存在尺寸差别,通过扫描路径自动规划,实现对整个隧道开挖轮廓的完全测量。

图3 激光相位测距系统及应用图

控制及数据传输系统由触摸屏以及PLC控制系统及数据传输模块共同构成,主要作用是将测得数据转化为通用格式,并实现数据的实时存储、传输和处理。

2.2.2 柔性测量系统试验应用流程

柔性测量系统试验应用流程如下:

(1)按顺序安装空间位置调整系统、安装控制及数据传输系统、激光相位测量系统。

(2)校准全局坐标系。

(3)调整激光相位测量系统坐标归零。(4)精确布置激光相位测量系统位置。

(5)隧道开挖,同步进行围岩位移柔性测量。

(6)测量结束,回收仪器,隧道下一循环开挖结束后再次布设仪器进行测量。

(7)往返循环,直至试验结束,导出测量结果文件。

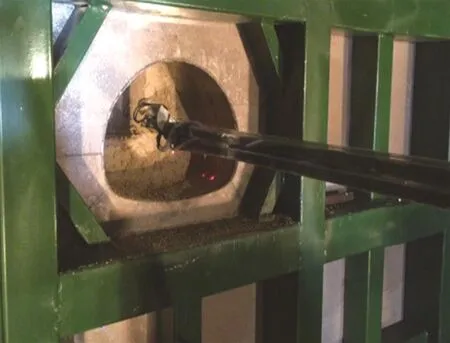

通过柔性测量系统测量围岩开挖轮廓随隧道开挖掘进变化规律,柔性测量系统在试验中的应用示意图如图4所示。

图4 柔性测量系统在试验中的应用图

3 试验结果与分析

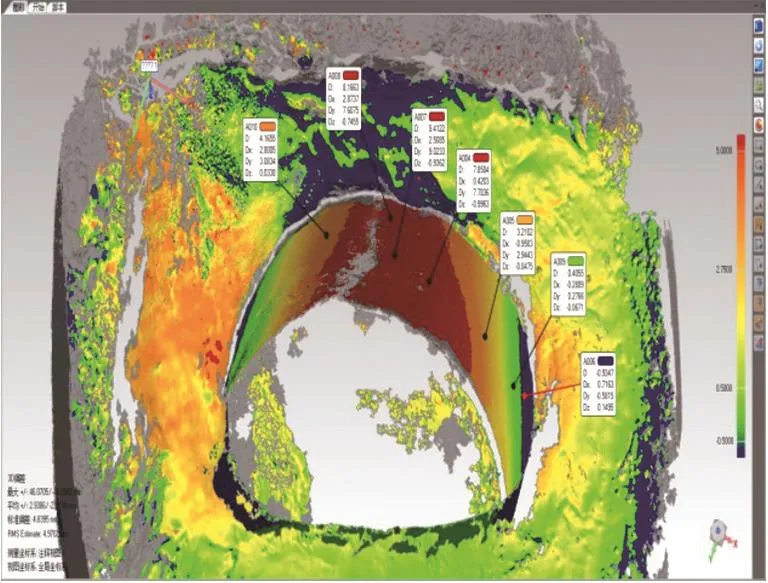

针对柔性测量系统导出的测量数据,采用基于MATLAB的模型试验隧道变形数据处理软件进行围岩变形三维可视化处理与结果提取。首先对仪器输出数据进行去噪、抽稀、拟合等预处理,在保证测量精度的前提下降低计算量,减少测量误差。将预处理后数据拟合隧道开挖轮廓开展三维可视化建模,提取隧道开挖轮廓前后变形数据。模型试验隧道变形数据处理软件运行结果如图5所示。柔性技术实现了三维标准几何形状及位置的精准测量。

图5 试验变形数据图

模型试验中采用柔性测量技术测得各关键位置最大位移值见表2。由表2可知,拱顶位置围岩变形最大,为边墙位置围岩变形量的3.87倍,随测点远离拱顶,地表沉降值逐渐减小;右洞的拱顶和边墙位置围岩最大变形量均大于左洞,分析原因主要因为隧道右洞为先行洞,除自身开挖扰动影响外,隧道左洞开挖时亦会对其产生影响。

柔性测量技术数据分析结果与隧道CD法开挖的趋势[17]基本一致。由于CD法对超大断面隧道围岩扰动较大,左右洞地表沉降呈现变形差别较大的现象。柔性测量技术可以较好的反映隧道围岩在开挖扰动作用下的变形过程。

表2 各测点最大位移值表/mm

4 结论

针对地质力学模型试验对围岩变形监测的高精度要求,将柔性测量技术应用到浅埋特大断面公路隧道施工过程力学模型试验中,得到以下结论:

(1)浅埋特大断面公路隧道施工过程力学模型试验应用的柔性测量技术,具有高精度、高效率以及高适应性的优点,使其实现了三维标准几何形状及位置的精准测量。

(2)采用柔性测量技术测得了各关键位置最大位移值,拱顶位置处围岩变形最大,为边墙位置处3.87倍,且右洞的拱顶和边墙位置处围岩的最大变形量均大于左洞。与隧道CD法开挖的趋势基本一致,表明柔性测量技术可以较好的反映隧道围岩在开挖扰动作用下的变形过程。