“W”型火焰炉受热面壁温超限排烟温度高研究

2018-12-13杜杰

杜 杰

中电电力检修工程有限公司,上海 200086

某厂采用的是东方锅炉设计生产的大容量等级的600MW超临界W型火焰锅炉,型号为DG1932.7/25.4-Ⅱ8,是一个超临界参数、单炉膛、露天布置、垂直管圈水冷壁变压运行直流锅炉、平衡通风、一次中间再热、挡板调节再热气温、W型火焰燃烧方式、尾部双烟道、固态排渣、全钢全悬吊结构型锅炉。锅炉的启动系统配有再循环泵,并采用了低质量流速水动力技术。

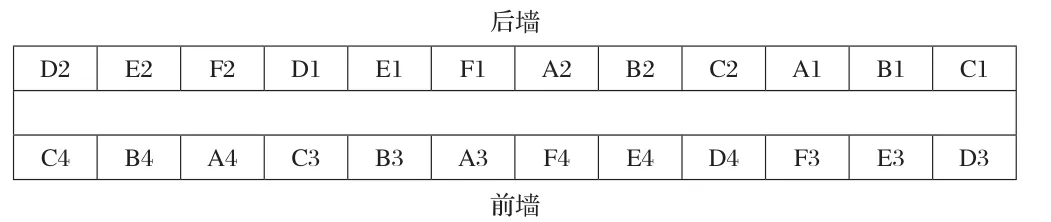

锅炉配6台双进双出磨煤机,每台磨带4只煤粉燃烧器,24只双旋风煤粉燃烧器顺列布置在炉膛前后拱上,每边12只。燃烧器与磨煤机搭配可做到停磨工况下,能够保证锅炉宽度方向热输入平衡。锅炉后墙和前墙剖面图如图1所示。

图1 锅炉后墙和前墙剖面图

近期机组运行中常出现部分高温过热器(以下简称高过)、高温再热器(以下简称高再)受热面金属壁温超限,锅炉排烟温度偏高等异常现象。分析近期除燃用贵州粘性较大的无烟煤外,燃烧相关参数均控制正常,锅炉本体检查未发现异常现象。结合锅炉投产后水平烟道经常出现积灰,推断壁温超限与水平烟道积灰甚至板结有关。

锅炉停炉后检查水平烟道及折焰角积灰和以前相比较严重,高过、高再下部受热面部分被积灰掩埋。积灰长约为6m,高约2.5m,坚硬,形如“小山丘”,导致运行时部分高过、高再金属壁温超限,排烟温度高。

1 锅炉运行时积灰现象

(1)锅炉炉膛宽32m,高过共52排,高再共78排,积灰发生在锅炉水平烟道的中间位置,长6m,占炉宽的1/5。高过、高再主要以热对流方式传热,屏式过热器是半辐射半对流,判断积灰区金属温度比正常时偏低。通过SIS调取高过第26排、高再第39排、屏式过热器前屏第11、后屏第11排金属温度对比,数据取锅炉异常运行时间段和正常运行段进行比较,数据对比结果如表1所示。

表1 锅炉异常运行和正常运行段对比表(℃)

(2)严重积灰影响烟气流分布,运行中大部分烟气绕过积灰从“小山丘”两端通过,位于积灰两端位置的高过金属壁温会偏高。通过SIS调取炉左侧高过21排,右侧高过31排温度(正常运行中发现这两排经常超温),21~31排之间刚好是高过宽度的1/5,积灰的位置。锅炉炉壁异常运行和正常运行段壁温对比表如表2所示。

表2 锅炉炉壁异常运行和正常运行段壁温对比表(℃)

(3)因高过吸热量减少,导致高再的温升率与机组正常运行相比必然增加,所以机组在运行期间常常出现再热器烟气挡板须关至35%,还需大量使用减温水维持再热汽温。机组异常运行和正常运行对比表如表3所示。

表3 机组异常运行和正常运行对比表

(4)烟气热量未被完全吸收,致锅炉排烟温度高。锅炉排烟异常运行和正常运行对比表如表4所示。

表4 锅炉排烟异常运行和正常运行对比表(℃)

2 积灰的可能原因

2.1 锅炉设计特点

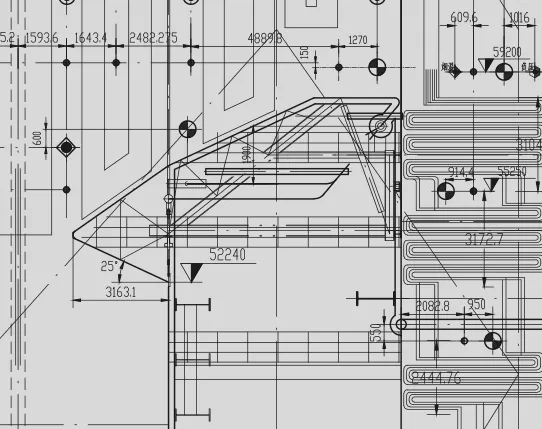

折焰角的流场结构和斜坡角度小。由于折焰角的存在,炉膛出口折焰角下部的烟气在该处发生急剧转向,形成明显的回流区。回流区沿高度方向速度分布很不均匀,烟道的中上部位速度高,靠近折焰角水冷壁处的烟气流速很低。随着折焰角倾角的增大,回流区中心位置后移,回流区的高度降低,因此,回流区和贴壁低速区是造成折焰角斜坡积灰的重要原因,积灰程度与折焰角倾角有关。采用П型式布置的锅炉折烟角斜坡的角度一般在35°,远大于飞灰的安息角。该厂锅炉斜坡设计由2段组成,前端倾斜角为30°,后段倾斜角减为25°,在折焰角斜坡不可避免存在积灰现象[1]。折焰角详图如图2所示。

图2 折焰角详图

2.2 受热面布置不合理,烟气流速较低

锅炉折焰角斜坡积灰区布置了高过和高再,锅炉最大出力时设计平均烟气流速分别为9.45m/s和8.5m/s,对于燃用磨损性较强的无烟煤锅炉明显偏低,该区的合理烟气流速应在10.5~12.0m/s,且高过和高再管屏之间有1.92m的净空间,前后斜坡30°和25°分界线也正好在高过和高再管屏之间,烟气流速较低的含尘烟气在经过高过和高再的空档时速度进一步降低,斜坡回流区易沉积飞灰,尤其是低负荷时,积灰更加明显。

2.3 吹灰存在盲区

积灰区域吹灰器的设计行程是16m,进枪时间是320s。但因锅炉出现IK07长吹灰器卡涩断裂后,为防吹灰器到全行程后摆动大,与两边受热面管壁发生碰撞等再次出现断裂,IK13/14/15/16(高过与高再之间)等部分吹灰器进枪时间改成300s。锅炉冷态时长吹灰器进枪300s时深度大约27m,锅炉炉膛宽度是32m,同时吹灰时长吹的运行轨迹并非直线,因此,正常运行时高过、高再区域的吹灰大概存在5m左右的盲区。

2.4 煤质原因

本次锅炉水平烟道及折焰角积灰比特别坚硬。以前清灰用消防水就可冲掉,本次需要人工敲打才可清理。积灰坚硬原因分析是由于煤的灰分较大,粘性较大,经过高温煅烧形成的。

3 运行控制措施

因目前锅炉水平烟道积灰不可避免,只能通过运行调整来避免该区域大量积灰及控制高过、高再金属壁温超限,降低排烟温度,提高机组效率。

3.1 加强该区域吹灰

停炉后应将该区域积灰清理干净。机组启动后应注意监视锅炉水平烟道及折焰角区域的金属温度变化,当发现高过、高再金属温度异常时,应加强该区域吹灰,可适当提高吹灰压力以增加吹灰的刚性和增加吹灰频次等,做到“早发现,早治疗”。

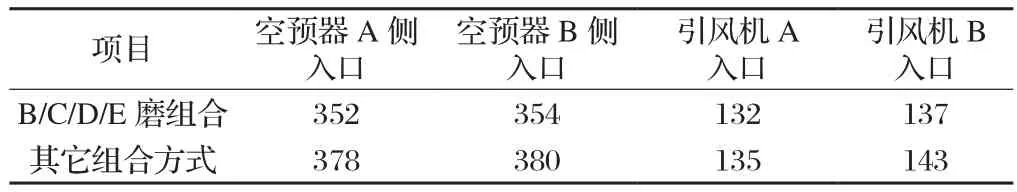

3.2 优化磨煤机运行组合

磨煤机的组合方式不同,炉内的烟气流分布不同。通过SIS调取负荷360MW时不同磨煤机组合的平均排烟温度对比结果如表5所示。

表5 负荷360MW时不同磨煤机组合平均排烟温度对比表(℃)

从数据可看出,B/C/D/E磨煤机的组合明显比其他组合排烟温度低。因此,运行中可加强磨煤机的切换,同时保证磨煤机的充分备用。

3.3 负荷扰动

运行中发现当机组带高负荷后,炉内烟气通道相对会通畅很多,流量分布均匀一些。通过SIS调取机组带高负荷后360MW的平均排烟温度对比结果如表6所示。

表6 负荷后360MW平均排烟温度对比表(℃)

从数据可看出,高负荷时随着炉内烟气温度、流量都会增大,对积灰有一定的扰动。

3.4 风门挡板调节

调整C、F二次风门的挡板开度,可改变炉内烟气的分布,但具体的调整是没有定性的,要根据磨煤机组合方式及各台磨煤机出力情况进行综合分析。一般情况,在热负荷比较集中的位置适当地开大对应风门挡板的开度有一定的效果[2]。

3.5 降低减温水调门设定值

运行中出现高过金属壁温偏高时,可适当降低过热器一级、二级减温水调门定值,可有效避免金属壁温超限,但同时要注意左右侧汽温偏差,设定值偏差尽量不要大于10℃。

3.6 改造折烟角和调整布置受热面

进行折烟角改造和受热面布置调整可解决积灰问题,但工作量大、涉及面广;可采取在折焰角斜坡加扰流风、破坏回流区、吹起积灰等措施,开发扰流吹灰装置:在斜坡水冷壁上布置与斜面平行的吹扫喷嘴,对受热面积灰进行吹扫,使沉积的飞灰被扬起并随烟气带走。

4 结语

通过上述的运行调整可有效减缓锅炉高过、高再超温和排烟温度偏高的异常现象,但水平烟道积灰问题未得到彻底解决,目前只能通过定期吹灰、停炉清扫来缓解水平烟道积灰,后期建议通过改造水平烟道吹灰器解决积灰问题。