气田含醇污水预处理工艺参数优化

2018-12-12苏碧云李善建李晓曼

苏碧云,黄 力,李善建,李晓曼

(西安石油大学化学化工学院,陕西西安 710065)

在天然气开采过程中,随着气藏压力的降低,地层水会逐渐浸入气藏并伴随天然气一同被采出;为了增加天然气产量,气田大量采用排水采气工艺,这两方面原因使得采气污水产量剧增。由于天然气与水容易形成水合物,在天然气集输管线系统中,轻则导致管道流通面积的减小,重则将导致管道或设备的堵塞。为了抑制水合物的形成和降低水合物的冰点,通常在天然气采气井口或集输管道喷注有机抑制剂,其中最常用的是甲醇。由于注入管道的甲醇在集气站与天然气分开,因此产生了气田采出水。

气田采出水经过从天然气集输到初加工的整个过程中,发现其具有成分复杂、杂质种类多的特点,并且不同地区的采出水具有不同成分特点,其杂质种类及性质都和气藏地质条件、天然气集输条件等因素有关。总体上讲,气田采出水是一种含有固体杂质、液体杂质、溶解气体和溶解盐类等复杂成分的多相混合物[1]。从环保和经济等方面考虑,这样的污水直接排放会对环境造成严重的污染,对动植物造成极大的危害;同时污水中含有大量的机械性杂质、结垢离子和大量的甲醇,直接注入地下将会造成地层堵塞[2],从而影响油田的正常运作和安全生产。

米脂天然气处理厂主要负责子洲气田生产过程中产生的含醇含油污水,采出水处理工艺主要由处理能力150 m3/d的采出水预处理系统、甲醇再生系统和污水回注系统三个部分组成[3]。气田采出水先进入污水罐和除油器除油,经过加药除铁,最后通过核桃壳粗过滤器及无纺布精细过滤器去除机杂。预处理后的水样转入原料水罐,经甲醇精馏塔、甲醇回收装置后再回注井下。现场气田采出水预处理系统加药后污水在反应罐中停留时间较短,经过较短的管道简单混合后进入中间水罐,无法保证加药絮凝阶段除铁效果,尤其在冬季处理水量大时,处理系统连续运行,污水在反应罐中几乎不停留,导致杂质未充分氧化、絮凝、沉淀,直到核桃壳过滤器和无纺布精细过滤器中才滞后析出,造成过滤装置的堵塞和水处理能力的下降,因此要对原加药除铁工艺进行调整和优化。

针对采出水预处理系统所存在的上述问题,在已优化除铁药剂及加药量的基础上,需对原有的加药除铁工艺参数进行再优化,针对反应温度、加药间隔、搅拌速率和静置时间,筛选出四大条件的最优参数,进而在今后的加药工艺中达到对铁离子有效去除的目的,防止后续管线堵塞和结垢。

1 实验部分

1.1 实验原料与仪器

实验污水取自长庆油田米脂天然气处理厂。实验药剂:氢氧化钠、双氧水、聚丙烯酰胺(PAM,含量≥85%,相对分子质量≥300万)。

实验仪器:0.45 μm滤膜,天津津腾实验设备有限公司。循环水真空泵,巩义市科瑞仪器有限公司。721分光光度仪,上海第三分析仪器厂。

1.2 实验方法

1.2.1 絮凝实验 在实验室对米脂处理厂使用的加药工艺进行模拟及优化,同时进行效果评价。在500 mL烧杯中加入200 mL气田采出水,加药量为:NaOH(98%~99%):400 mg/L~500 mg/L;双氧水(30%):400 mg/L~500 mg/L;絮凝剂(阳离子聚丙烯酰胺200万):4 mg/L~6 mg/L,加药顺序 H2O2→NaOH→PAM。

1.2.2 机杂含量的测定 机杂含量的测定采用滤膜过滤法。该方法需取水样上清液通过已称至恒重且平均孔径为0.45 μm的滤膜,根据烘干过滤后滤膜的增重,计算水中机杂的含量。

1.2.3 铁含量的测定[4]铁含量测定采用邻二氮菲分光光度法。在pH值为2~9的溶液中,Fe2+能与邻二氮菲形成红色的邻二氮菲-亚铁络合物,该红色络合物的最大吸收峰位于510 nm处。通过测定样品与邻二氮菲形成的络合物的吸光度,然后在标准吸收曲线上查得溶液中Fe2+的含量,进而计算水样中Fe2+的含量。

总铁含量测定:取待测水样加入一定量的盐酸羟胺,使水样中的Fe3+还原为Fe2+,然后调节pH值在5左右,加入邻二氮菲,测定邻二氮菲-亚铁络合物的吸光度,最后在标准吸收曲线上查得溶液中Fe2+的含量,计算水样中总铁的含量。

Fe2+含量测定:取待测水样后,调节其pH值在5左右,再加入邻二氮菲,即形成红色的邻二氮菲-亚铁络合物,然后测其吸光度,最后在标准吸收曲线上查得溶液中Fe2+的含量,计算水样中Fe2+的含量。

Fe3+含量测定:Fe3+含量等于总铁含量与Fe2+含量之间的差值。

2 实验结果与讨论

2.1 现场加药模拟

模拟现场的加药工艺,考察现场加药工艺的除铁效果,实验所用药品(见图1),加药量为:NaOH(98%~99%):400 mg/L~500 mg/L;双氧水(30%):400 mg/L~500 mg/L;絮凝剂(阳离子聚丙烯酰胺1 200万):4 mg/L~6 mg/L,加药顺序H2O2→NaOH→PAM。现场加药效果评价结果(见表1),可以看出经现场加药方案处理后的水样中Fe3+含量为60.21 mg/L,加药除去41.68%的铁离子,但远高于5 mg/L的回注水水质标准[5]。机杂含量由780 mg/L降至440 mg/L,絮凝沉降43.59%的杂质,与回注水水质国家标准规定的10 mg/L有较大差距[6]。

需对絮凝除铁的反应温度、加药间隔、搅拌速率和静置时间等工艺参数进行优化,增加反应温度,机杂的絮凝沉降速度会随着温度的升高而增加[7],但较高的温度会阻碍Fe2+氧化为Fe3+。适当延长加药间隔,即为延长了反应时间,可以使各药剂在污水中絮凝除铁的反应更加充分。增加搅拌速率使得除铁药剂可以更快地与污水离子接触、反应,但过快的搅拌速率可能会破坏刚形成的絮体结构,可能会导致污水中机杂含量不降反增[8]。

图1 米脂处理厂现场药品

表1 现场加药絮凝效果评价

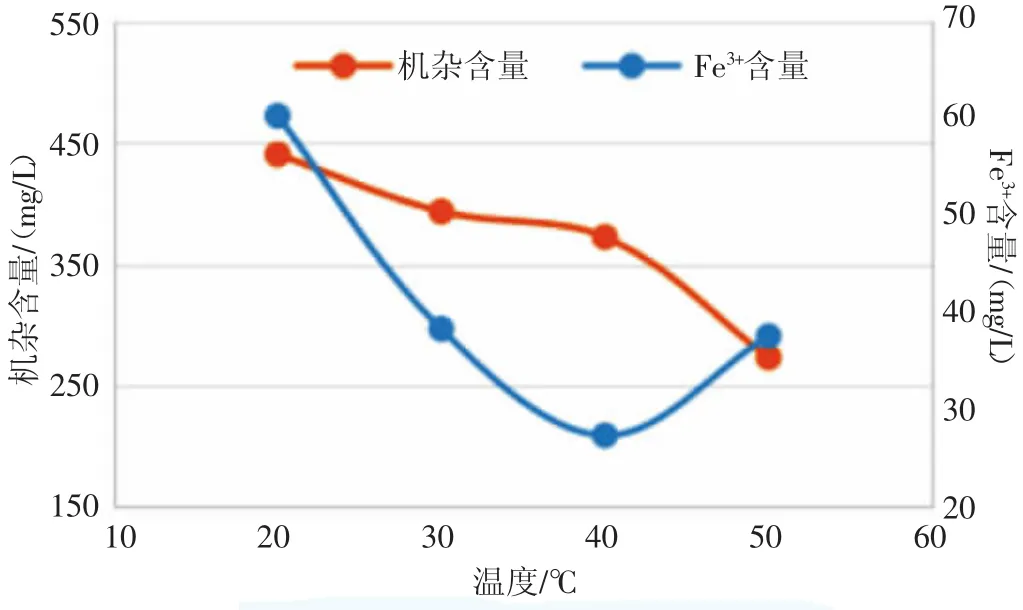

2.2 加药反应温度优化

在保持加药间隔、搅拌速率、静置时间不变的条件下,为考察温度对絮凝效果的影响,温度变化依次设置为20℃、30℃、40℃、50℃,实验结果(见图2)。由图2可以看出随着温度上升,水样中Fe3+含量迅速下降,且在40℃时达到最低,随后温度上升Fe3+含量缓慢增加。机杂的絮凝沉降速度随着温度的升高而升高,但考虑到对大量污水进行加热的经济成本,因此加药反应的温度控制在40℃为宜,此时Fe3+含量降至23.4 mg/L,机杂含量可达372 mg/L。

图2 温度对加药絮凝效果的影响

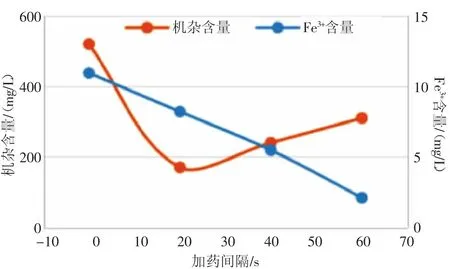

2.3 加药间隔优化

在保持温度40℃且搅拌速率、静置时间不变的条件下,为考察加药间隔对絮凝效果的影响,加药间隔依次设置为20 s、40 s、60 s与无间隔。实验结果(见图3),随着加药间隔的增加,Fe3+含量呈直线下降趋势,因此间隔时间越长采出水中的Fe2+氧化越彻底,NaOH与絮凝剂对Fe3+的絮凝效果越明显。机杂含量在加药间隔为20 s时最低,且随着加药间隔的延长,采出水中机杂含量有少量增加。故取加药间隔60 s为宜,此时Fe3+含量降至2.1 mg/L,机杂含量可达310 mg/L。

2.4 搅拌速度优化

在保持温度40℃、加药间隔60 s和静置时间不变的条件下,为考察搅拌速率对加药反应絮凝效果的影响,设置搅拌速率依次为:200 r/min、300 r/min、400 r/min、500 r/min。实验结果(见图4),可以得出随着搅拌速率的增加Fe3+含量先缓慢增加,接着在400 r/min后迅速下降;而采出水样机杂含量在200 r/min~300 r/min大量减少,300 r/min有微量波动。但总体来看,在搅拌速率为500 r/min时,三价铁的含量达到最低,同时机杂的含量也较低,其效果也是最好的,故选择搅拌速率为500 r/min,此时Fe3+含量降至5.7 mg/L,机杂含量可达220 mg/L。

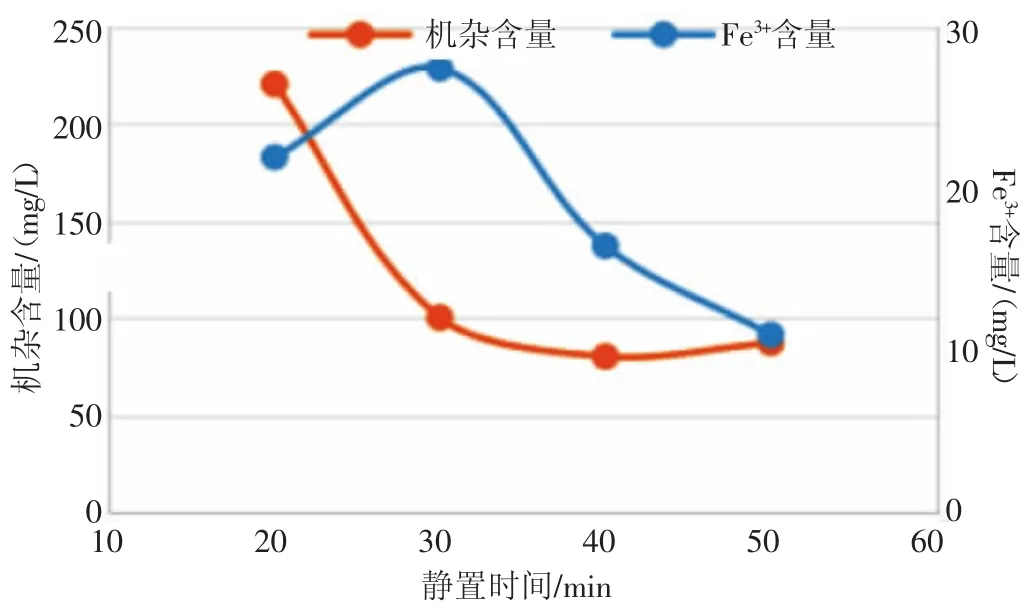

2.5 静置时间优化

图3 加药间隔对加药絮凝效果的影响

在保持40℃、加药间隔60 s、搅拌速率500 r/min的条件下,改变静置时间考察其对絮凝效果的影响,将静置时间设置为 20 min、30 min、40 min、50 min,实验结果(见图5),由图5可知随着静置时间的延长,采出水水样中的Fe3+含量先缓慢上升,30 min后持续大量减少;机杂含量先急剧减少,30 min后采出水中机杂含量变化平缓。考虑到现场水处理量,因此静置时间不宜太长,故选择50 min最佳,此时Fe3+含量降至10.9 mg/L,机杂含量可达87 mg/L。

图4 搅拌速率对加药絮凝效果的影响

3 结论

(1)根据上述工艺参数优化的实验结果可知,在现场原有的反应条件基础上适当升高加药反应温度、增长加药间隔,加快搅拌速率和延长静置时间都有利于反应的充分进行,从而降低铁含量,提高絮凝效果。优化后的加药除铁工艺参数:40℃下,搅拌速率为500 r/min,加药间隔60 s,静置50 min,可将原始采出水水样的Fe3+含量减少至11 mg/L,机杂含量控制在90 mg/L以下,经核桃壳过滤器和无纺布精细过滤器过滤后,水质基本满足甲醇精馏塔的水质要求。

(2)现场可根据采出水的水质变化适当调节NaOH、H2O2及絮凝剂的加量。

图5 静置时间对加药絮凝效果的影响

国内首套高压直流干扰大功率直流排流器研制成功

10月30日,管道公司牵头的国家重点研发计划项目“高压直流强干扰和动态交直流杂散电流监测及防御技术研究”代表性设备——高压直流干扰大功率直流排流器,顺利通过中国测量技术研究院性能测试鉴定,标志着高压直流干扰大功率直流排流器研制成功。

高压直流干扰大功率直流排流器是针对我国高压直流干扰实际需要研发的,具有自主知识产权。该设备采用首创的基于芯片智能控制的“分级导通,分级散热”技术,将排流器的直流通流能力由15安提升到240安,温升控制在10摄氏度之内,可同时满足常规性固态去耦合器的所有参数要求。这套设备实现了无高压直流干扰时,排常规交流干扰;有高压直流干扰时,排直流,且不漏失阴极保护电流的特点。

高压直流干扰大功率排流器解决了管道交流干扰和高压直流干扰并存排流技术难题,对消除我国高压直流干扰地区管道阀室燃爆风险具有重要意义。

(摘自中国石油报第7217期)