渤海中深层稠油井注热管柱优化设计

2018-12-12张彬奇孙玉豹胡厚猛

张彬奇,姬 辉,刘 峰,孙玉豹,胡厚猛

(1.中海石油(中国)有限公司天津分公司,天津 300450;2.中海油田服务股份有限公司油田生产研究院,天津 300450)

稠油在渤海海域的储量发现及产能建设中占据着重要的地位[1],然而稠油油藏在冷采开发方式下开采效果差,部分稠油冷采甚至无开发效益[2]。渤海油区稠油热采现场试验结果表明热采可以明显地提高稠油开采效果[3-5]。渤海某稠油油田埋藏深度在1 000 m以上,管柱长,热损失大;都是大斜度水平井,经验轨迹复杂,管柱易趟壁,造成温度损失和温度集中;油井水平段较长,一般大于300 m,存在水平段油藏动用不均甚至局部气窜的问题。注热管柱在热采设计中起着非常重要的作用,不仅要减少温度损失保证井下蒸汽干度,还担负着分配注入蒸汽,提高热利用率的作用。注热管柱对于注热效果起着决定性作用。合理的管柱设计能解决以上中深层稠油油藏热采问题。之前已有对井筒隔热和均匀注汽方面的研究,孙玉豹等提出的均匀注汽方式没有考虑到长水平井段地层吸气能力不一的问题,其提出的隔热方式没有考虑接箍散热以及大斜度井注入管柱与井壁接触问题[6]。本文对渤海某中深层油田油井,在以上研究基础上对热采管柱进行优化设计。

1 隔热设计

稠油热采井筒隔热方式出发点都是减少油管及油套环空的热损失,注热段以上使用全隔热管柱是提高隔热效果的有效方式。常用的隔热方式是使用隔热管柱以及环空充氮隔热措施,在渤海已有应用,且效果较好[6]。但是该管柱采用的是连续充氮的方式,可能导致注入气体太多,导致气窜风险增大,另外也没有考虑到注入管柱和油管接触问题以及接箍散热问题,需要对这几个方面进行优化设计。

1.1 注入管柱隔热优化

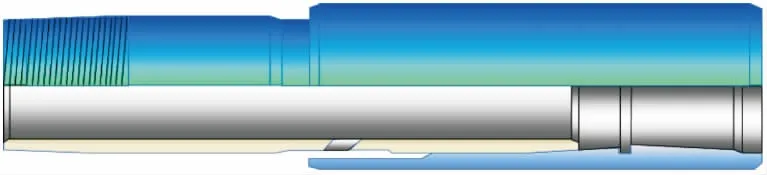

隔热油管接箍是散热风险点,可以使用隔热接箍保证管柱隔热性能,形成全隔热的注热管柱。该工具主要由内管、外管两大部分组成,内管和外管通过环形焊缝密闭连接,并对所形成的夹层进行抽真空、填充隔热材料。推荐使用高真空隔热油管配合隔热接箍来达到较好的隔热效果(见图1、表1)。

图1 隔热接箍示意图

表1 隔热油管及工具参数

1.2 环空隔热方式优化

陆地油田普遍使用高真空隔热油管或者使用光油管加环空充氮的方式[7],由于其油井相对较浅,也能达到既保证井底干度也节约成本的目的。海上前期热采成熟的井筒隔热方式是隔热油管+环空连续充氮,能大幅度降低热损失,并在海上试验成功。但是这种方式导致注入地层氮气量大,容易造成气窜。随着海上热采封隔器的研发[8],海上热采推荐采用封隔器+高真空隔热油管+环空补氮的隔热方式。

陆地油田常用的封隔器有双向卡瓦液力坐封的Y441封隔器[9],目前由于双向卡瓦大斜度井存在解封问题,不适合海上应用,陆地油田应用也减少;Y241封隔器单向卡瓦、单向承压,一般与Y341封隔器组合使用,存在着工具复杂,可靠性低等问题,陆地油田应用也较少;热敏封隔器,热力坐封、无卡瓦,高温密封可靠、低温解封;综合来看热敏封隔器由于其受热坐封、降温解封的工作原理,坐封、解封动作可靠,基本不受井斜结构影响,较为适合在海上应用。

图2 热敏封隔器示意图

表2 热敏封隔器参数

其主要原理为:坐封时,注热时随着井筒温度的升高,液缸内部的热胀剂受热气化膨胀,推动液缸、胀环上行,使密封件扩张,贴紧套管内壁,实现密封油套环空;解封时,注热结束后,随着井筒温度的降低(≤80℃),液缸内的热胀剂冷却收缩形成负压,使胀环、液缸回缩,密封件产生一定程度的收缩,上提管柱即可完成解封(见图2、表2)。

注热流体时,井下温度迅速升高,必然会引起管柱大幅度伸长,而注热结束时,温度降低下来又会引起管柱缩短,因此使用封隔器时,管柱下端的封隔器已经坐封,管柱从井口到封隔器处是固定的,管柱无处伸长,就会发生管柱被压弯,或引起封隔器位置发生变化,失去密封作用;因此需要井下隔热补偿器来调节和补偿。同时隔热型补偿器具有隔热和传递扭矩的功能[8],可以减少整体管柱的热量损失,满足其他作业需求。

1.3 管柱接触点隔热设计

海上稠油井筒大部分为大斜度水平井,注热管柱在下入井中过程中,注热管柱与套管不可避免相互接触,特别是隔热管接箍位置,属于裸管段,没有隔热,当与套管相接触时,给套管及外部水泥固层带来危害。

隔热型扶正器主要用来扶正注热管柱,确保注热管柱不与套管内壁接触,能够有效的降低注热过程中的热量散失,最大限度的降低上述危害的程度。该工具主要由连接部分、隔热部分和扶正机构三大部分组成。隔热扶正器通过扶正体上的扶正块支撑套管壁面,使得扶正器和注热管柱居于套管的轴线处,防止或减少注热管柱直接接触套管内壁,减小热损失,同时工具本身具有优良的隔热性能(见图3、表3)。

2 均匀注汽设计

水平均匀注汽也是影响热采效果的一个重要方面,根据陆地油田经验,可以说采用常规注热管柱,水平段动用程度较低。笼统注汽方式存在水平段动用不均,统计300多口井,水平段动用不均的井占80%;水平井段动用较好的井段占 1/3~1/2[10,11]。

2.1 均匀注汽方式

均匀注汽分为水平井双管注汽技术、水平井多点注汽技术、水平井分段注汽技术。通过均匀注汽技术的实施,水平段动用程度平均能提高24%。双管注汽适用于水平段小于300 m的油井,推荐在井筒允许的情况下采用分段注汽(见表4)。

2.2 注汽工具

均匀注汽工具主要是配注阀、水平段分段封隔密封器和水平段油管扶正器。

图3 隔热扶正器示意图

表3 隔热扶正器参数

在陆地油田常用的带孔管及常规配注阀的基础上研制了均衡配注阀,其优势主要体现在防止热流体冲击保护筛管及配注量可调。其耐温可达350℃,连接螺纹为EU,不会造成井下下入困难,满足热采要求。其工作原理为通过注热管柱下入到设计位置,在注热过程中,热流体通过均衡注热阀内的配注孔进入到中心管与换向套之间的环空,流向改变,沿着中心管方向流出,进入筛管。注热阀的位置、数量、型号需要根据地质油藏资料、热流体注入的压力和流量来设计(见图4)。

表4 均匀注汽方式对比

图4 配注阀结构

水平段分段封隔密封器将长水平段分隔成几个相对独立的注热流体单元,相对独立的注热流体单元能够分别进行独立的注热,防止层间干扰、改善笼统注热,提高油藏的采收率。

其工作原理为:当注入热蒸汽时,由于温度升高,热敏金属开始动作,当温度达到200℃时,热敏金属件即可推动密封胶筒扩张直至与套管内壁接触,实现初步坐封。初步坐封后,套管内封隔器的上下两端形成压力差,通过平衡气孔的热蒸汽继续推动密封胶筒向外扩张,实现了自动坐封。注汽压力越大,密封压力也越大,保证了密封的持久性与可靠性。停止注汽后,密封件自动回收,实现解封(见图5、表5)。

水平井油管扶正器主要是配合水平段分段封隔密封器使用,用于水平井分段注热保证管柱居中,使水平段分段封隔密封器坐封时密封胶筒均匀膨胀,达到更好的密封效果。

3 设计案例

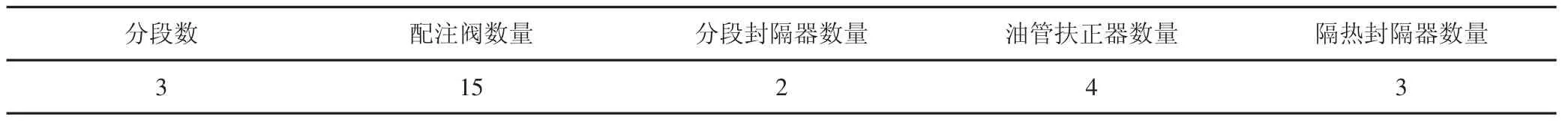

针对渤海某中深层稠油油田A井进行了管柱设计。该井井深2 400 m,垂深1 400 m,水平段长310 m,根据油藏和ODP要求,注入参数为:注汽干度0.9,注汽速度:12.5 t/h;注汽压力:18 MPa。应用管柱受力分析软件分析管柱与井壁的接触点,设计隔热扶正器的数量和位置;根据地质分析将地层分为三段,应用均匀注汽设计软件进行配注阀设计;热敏封隔器设置在水平段入口,隔热补偿器设置在封隔器上部20 m左右位置。管柱结构和工具设计结果(见图6、表6、表7)。

4 结论

(1)通过对比隔热油管和隔热套管,优选隔热油管和环空隔热方式,推荐注热管柱使用高真空隔热油管和隔热工具,配合环空补氮工艺的隔热工艺,能达到较好的隔热效果。

(2)渤海中深层稠油油井水平段长,且不均质性强,推荐使用分段注热方式进行均质注汽设计,水平段封隔器采用膨胀金属密封,配合扶正器,密封性和下入性都得到保障。

(3)通过理论计算,该套注热管柱热损失从46.3%降到17.6%,水平段入口干度从0升高到56.96%,能够保证注热效果。

图5 水平段分段封隔密封器示意图

表5 均匀注热工具参数

表6 工具设计结果

(4)由于修井漏失会造成严重地层冷伤害,建议在管柱上使用防污染封工具[12],进一步提高注热效果。

图6 注热管柱结构设计图

表7 隔热管柱隔热效果计算

辽阳石化研发出可替代进口异构化催化剂

10月5日,经过6年的艰苦努力,辽阳石化的科研人员终于研发出可替代进口的异构化催化剂及工艺技术,实现了中国石油此类催化剂从无到有的新跨越。

辽阳石化芳烃生产线的263万吨/年异构化处理装置(含循环量)所需催化剂一直以来都需要从国外进口。一次装填这样的催化剂需要5 160万元。为此,辽阳石化的科研人员决心通过自主创新,研发出属于自己的异构化催化剂及工艺技术来替代进口产品。

据介绍,辽阳石化研发的复合催化剂无需负载贵金属即可实现与贵金属催化剂相同的催化功能,成本仅为同类进口剂的一半,且能在更高的反应空速下运行,使乙苯转化率在60%以上,大大降低了乙苯循环量。辽阳石化这一自主创新的研发课题从小试研究至今,已申请国家发明专利5项,2项已获授权。

(摘自中国石油报第7195期)