LTAG工艺专用催化剂SLG-1的研发与应用

2018-12-11严加松于善青田辉平

王 鹏,严加松,于善青,田辉平,龙 军

(中国石化石油化工科学研究院,北京 100083)

随着国内汽车保有量和销售量的持续增长,2016年我国汽油需求量已增长到120 Mt,而柴油消费增速明显减缓。与此同时,环保法规日趋严格,2017年1月起全国实施的国Ⅴ标准要求车用柴油硫质量分数不大于10 μ gg、十六烷值不低于51。国内催化裂化技术的普遍应用,生产大量高芳烃含量、高硫含量、十六烷值仅为15~25的催化裂化轻循环油(LCO)。经常规柴油加氢精制工艺处理后,LCO的十六烷值可提高3~8个单位,仍很难达到高标准车用柴油的要求,而且也不符合降低柴汽比的市场趋势[1-2]。因此,如何转化LCO,适应产品需求的变化,对保证我国成品油市场的供需平衡以及环境保护具有重要意义。

针对劣质LCO,国内外研究机构开发了一系列通过加氢裂化生产高辛烷值汽油组分(BTX)的技术,例如LCO-XTM工艺、MAK-LCO技术等,但存在氢耗高、汽油收率低、汽油产品辛烷值也较低的问题。为了提高炼油厂经济效益,ExxonMobil公司提出了催化裂化LCO先加氢处理再裂化的组合工艺技术[3-5],因为加氢饱和度不同,加氢LCO中多环芳烃、单环芳烃及环烷烃的比例不同,对加氢LCO的催化裂化产物分布造成较大的影响。

LTAG(LCO To Aromatics and Gasoline)技术是利用加氢单元和催化裂化单元组合,将LCO馏分先加氢后再回炼,通过控制LCO的加氢深度,尽可能将LCO中的多环芳烃加氢转化为单环芳烃,优化匹配催化裂化工艺参数,使催化裂化得到高收率的高辛烷值汽油[6]。但研究表明,加氢LCO中的四氢萘型单环芳烃在常规催化裂化条件下,很容易作为供氢体发生氢转移反应重新生成双环芳烃成为LCO馏分,很难发生开环裂化反应生成烷基苯型单环芳烃成为汽油馏分[7]。因而使用常规FCC催化剂时,存在原料转化率较低、汽油收率较低、柴油收率较高的问题。因此需要针对LTAG工艺及其原料油的特点,设计孔结构、酸性分布更加合理的专用催化裂化催化剂,实现最大化生产高辛烷值汽油组分的目的。

1 实 验

1.1 原材料

NaY分子筛,n(Si)n(Al)为2.5,由中国石化催化剂有限公司齐鲁分公司生产。

采用以下原料制备催化剂。苏州高岭土:w(Al2O3)为37%,w(Fe2O3)低于0.8%,w(Na2O)低于0.2%,w(石英砂)低于3.5%;拟薄水铝石:胶溶指数大于92%,w(-三水杂晶)低于5.0%,w(Na2O)低于0.30%,相对结晶度为60.0%,孔体积不小于0.30 mLg,比表面积不小于250 m2g;铝溶胶:w(Al2O3)为21%~23%,w(Al)w(Cl)为1.1~1.3。

中国石化石家庄炼化分公司(石家庄炼化)LCO加氢前后的烃类组成见表1。

表1 LCO加氢前后的烃类组成 w,%

从表1可以看出:LCO经过加氢处理后总芳烃含量降低,环烷烃和链烷烃含量增加;由LCO加氢前后烃类组成的变化可知,适度的加氢处理可以使双环芳烃质量分数显著降低,由63.3%下降到18.9%,单环芳烃质量分数显著增加,由17.4%增加到61.7%,且单环芳烃中含有较多的四氢萘或茚满类化合物。说明通过适度加氢处理可以将柴油中的芳香环加氢饱和为环烷环并且保留一个芳香环。由于单环芳烃比多环环烷烃更易于生成烷基苯类高辛烷值汽油组分,因此适度加氢对于提高汽油产品的辛烷值是有利的。

1.2 分子筛表征

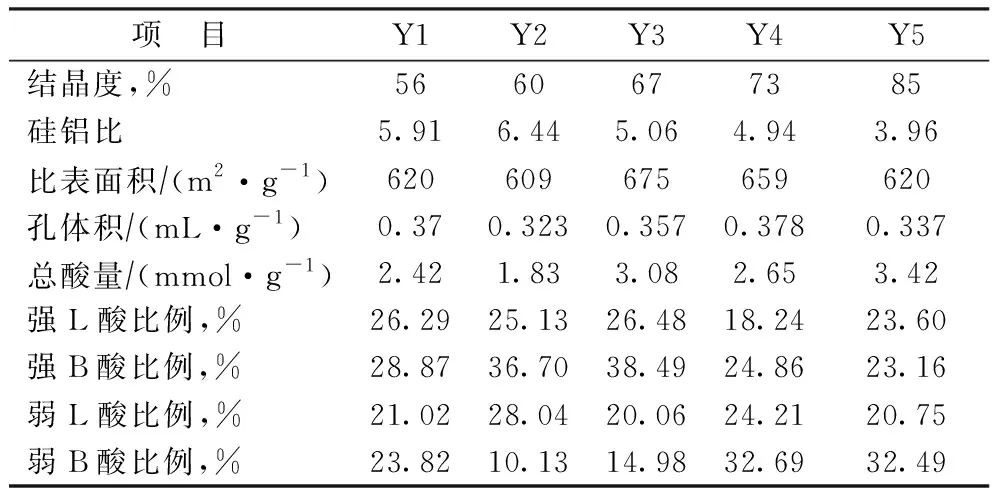

采用5种不同方法对实验所用NaY分子筛进行改性,得到分子筛Y1,Y2,Y3,Y4,Y5(简称Y1~Y5)。采用PHILIPS公司生产的 X’Pert型X射线粉末衍射仪表征样品的晶体结构;采用ASAP 2405N V1.01自动吸附仪以低温静态氮吸附容量法测定样品的吸附-脱附等温线;采用美国Micromeritics Autochem II 2920化学分析仪进行NH3-TPD酸性测定,采用吡啶吸附红外光谱法测定分子筛中B酸、L酸中心分布比例及强度。分子筛Y1~Y5的性质表征结果如表2所示。

表2 Y型分子筛的性质

1.3 分子筛及催化剂性能评价

采用纯烃微反装置评价分子筛的催化裂化性能。原料为四氢萘,反应温度为480 ℃,N2流速为50 mLmin,进料速率为0.5 mLmin,进油时间共200 s,采样时间为第190 s,分子筛装填量为0.3 g。催化剂的性能评价在小型固定流化床ACE Model装置上进行,催化剂评价前在800 ℃、100%水蒸气条件下水热老化17 h,装填量为9 g,反应温度为500 ℃,原料油为武混三原料油,剂油质量比为5.0。

2 结果与讨论

2.1 Y型分子筛对四氢萘类化合物反应产品分布的影响

针对柴油平均相对分子质量,进行了碳数为16的单烷基分子三维尺寸模拟计算,结果见表3。

表3 C16加氢LCO的烃类动力学尺寸

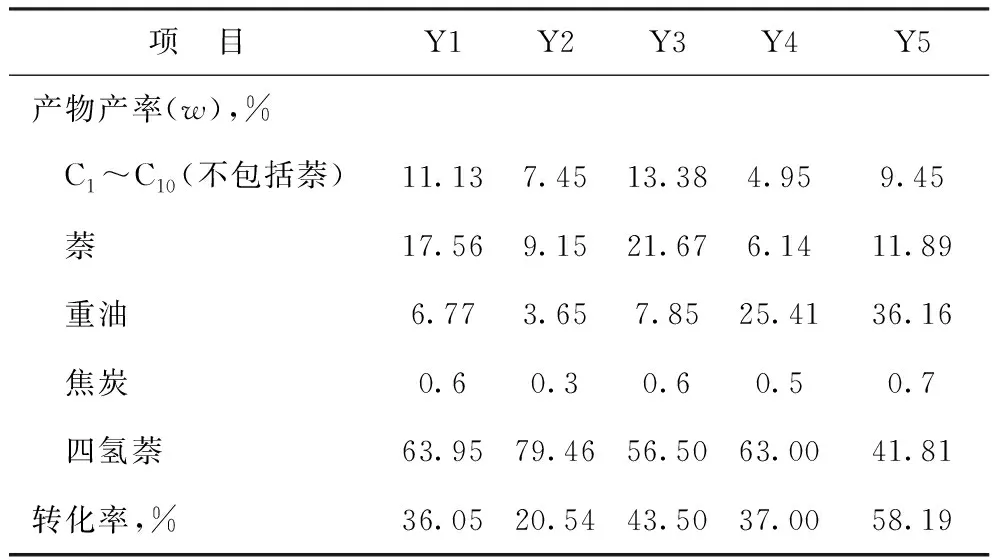

由表3可以看出:对于单烷基侧链的C16分子,适合一环环烷烃和烷基苯扩散的分子筛孔道尺寸最大为0.731 nm;适合二环环烷烃和单环芳烃扩散的分子筛孔道尺寸最大为0.773 nm。为了阻止双环以上芳烃进入孔道,孔道开口应小于0.77 nm,因此孔口直径为0.74 nm的 Y型分子筛适合四氢萘类柴油分子的扩散。但是由于Y型分子筛中存在1.2 nm的超笼,可能不利于抑制双分子氢转移反应,因此采用四氢萘为模型化合物,对在分子筛Y1~Y5上四氢萘类化合物的裂化性能进行了研究,表4中列出了装填量为0.3 g时的Y型分子筛的纯烃微反评价结果。

表4 Y型分子筛的纯烃微反评价结果

由表4可以看出:在不同类型的分子筛上,四氢萘的转化率存在明显差异,Y2最低为20.54%,Y5最高为58.19%;但在Y5分子筛上反应后得到的副产物萘、重油和焦炭的总产率高达48.75%,裂化和异构化产物的产率仅为9.45%;四氢萘催化裂化产物大体可以分为比四氢萘轻的组分(C1~C10产物)、萘和比四氢萘重的组分(重油和焦炭)。重油和焦炭主要为缩合反应、烷基化反应和氢转移反应的产物,萘为脱氢反应的产物。按照反应类型,C1~C10产物(不包括萘)为四氢萘催化裂化和异构化的产物,是有利的产物,萘、重油和焦炭是不利的产物。

结合表2可以看出:四氢萘的转化率与分子筛的总酸量成正比,说明四氢萘的反应是酸中心催化的反应;但由于酸中心类型和强度的不同,产物组成出现明显差别。由表2和表4可知:Y5分子筛中强B酸中心所占比例较低,弱B酸中心数量较多,从而具有较高的氢转移反应选择性,重油产率达到36.16%;Y3分子筛的总酸量低于Y5分子筛,但由于强B酸中心所占比例较高,裂化和异构化产物收率达到13.38%;同时由于其弱B酸中心数量少,分子筛比表面积和孔体积大,都抑制了氢转移反应的发生,重油产率仅为7.85%,但由于Y3分子筛强L酸中心数量较多,四氢萘转化为萘的比例高达21.67%;Y2分子筛的强L酸中心和弱B酸中心所占比例均较低,因而C1~C10产物(不包括萘)的收率较低。综上分析可见,四氢萘在不同分子筛上发生开环裂化和异构化反应的选择性,主要与分子筛的孔道结构和酸强度有关。分子筛孔道内酸密度低,B酸强度大,使得四氢萘的环烷环开环反应容易发生;分子筛孔径越大,进入分子筛孔道后四氢萘的扩散速率越大,越容易接近分子筛活性中心,且在分子筛活性中心上生成的环烷环开环产物扩散离开分子筛孔道的速率也随之增大。因此,具有丰富中孔结构和强B酸性的高可接近性Y型分子筛具有更高的开环裂化反应能力。

2.2 改性基质对催化裂化性能的影响

针对加氢LCO原料的性质对催化剂的活性组元进行设计后,还需要分析所加工主原料的特点对催化剂活性中心的需求。石家庄炼化催化裂化装置的主原料油为渣油,残炭、金属和S、N含量较高;馏程较重,不易汽化和扩散;多环烷烃、多环芳烃和胶质含量较高。针对原料的特点,选择了之前开发的高稳定Y型分子筛[8]和结构优化分子筛作为渣油的裂化活性组元。但为了促进加氢LCO反应后的带炭催化剂上重油的转化,进行了新型基质材料的研发。

通常,催化剂的孔结构直接影响着重油大分子的预裂化,在催化剂制备过程中引入大孔活性组分是改善催化剂孔结构的方法之一。因此,考察了具有丰富大孔结构的活性氧化铝对催化剂裂化性能的影响。大孔基质和常规基质的孔结构特点见图1。由图1可知,与常规氧化铝基质相比,大孔氧化铝基质具有更宽的孔径分布,孔径范围为5~20 nm。比表面积不低于300 m2g。

图1 不同基质的孔径结构 —大孔基质; —常规基质

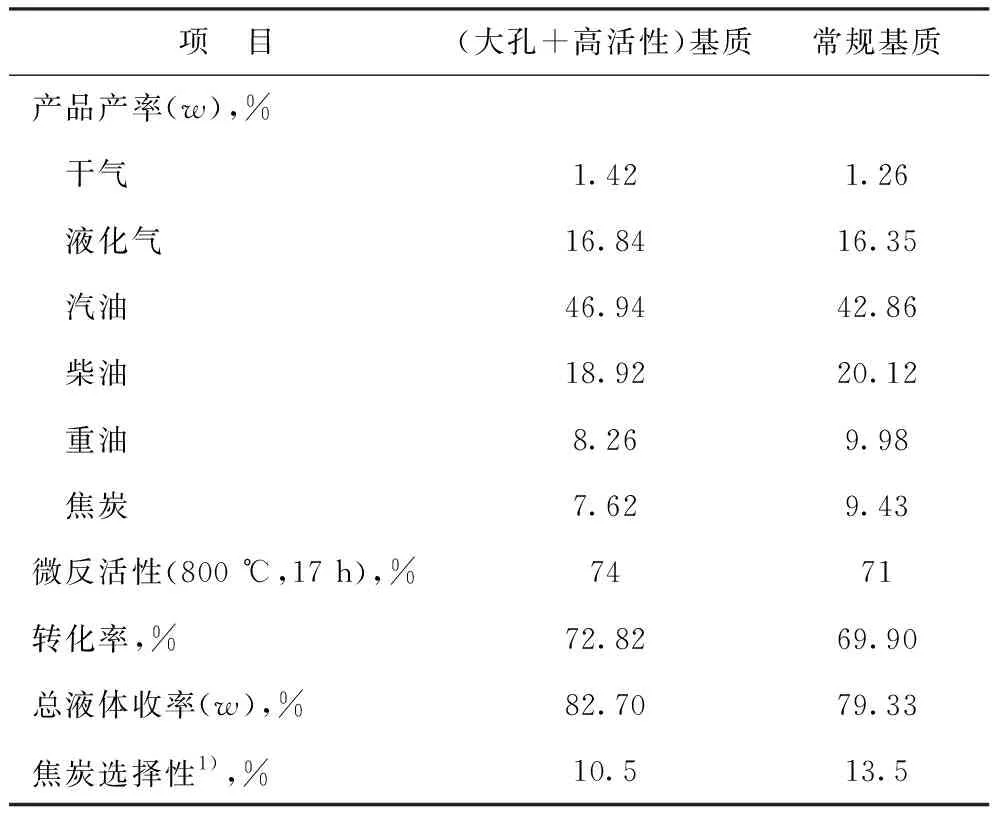

表5为含有常规基质和大孔基质的催化剂在ACE装置上的评价结果。由表5可知,与常规基质相比,采用大孔活性氧化铝基质,不仅可提高其对原料分子的可接近性,而且可改善产物分子从孔内向外扩散的能力,控制基质的生焦选择性,从而使焦炭产率降低1.81百分点,汽油收率提高4.08百分点。

表5 改性基质催化剂的裂化性能

2.3 加氢LCO回炼专用催化剂的工业生产及应用

加氢LCO回炼专用催化剂的工业生产在中国石化催化剂齐鲁分公司进行,催化剂牌号为SLG-1。催化剂工业生产顺利,产品质量稳定,生产和应用过程中无三废污染。

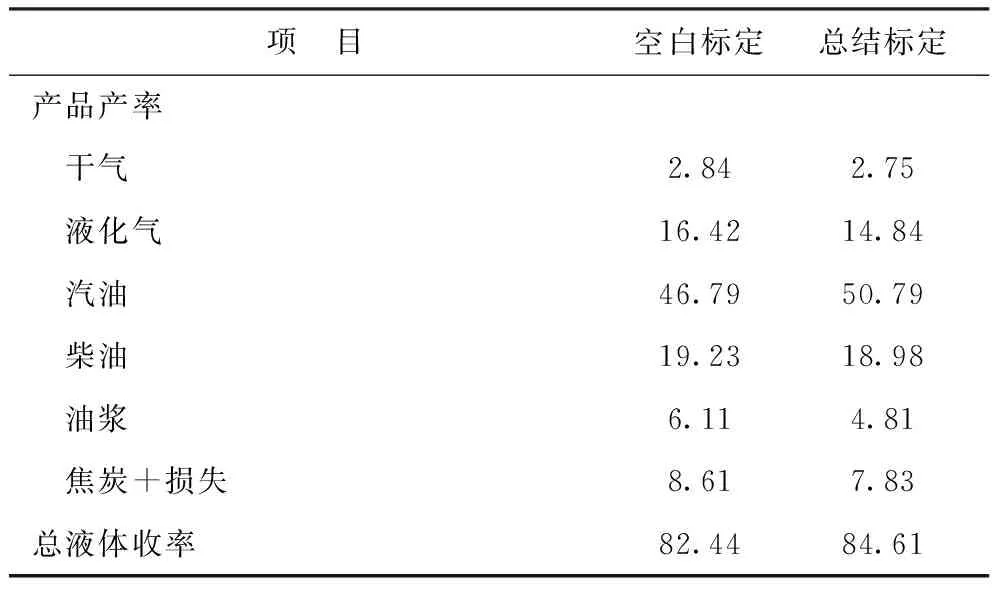

LTAG技术专用催化剂SLG-1工业应用试验在石家庄炼化Ⅲ套催化裂化装置上进行。该装置由中国石化洛阳石化工程建设公司设计,设计加工量为2.2 Mta,装置反应-再生系统高低并列布置,再生器为单段逆流再生型式,反应器为具有两个反应区的串联式提升管反应器(MIP工艺反应器)。为了准确考察LTAG技术专用催化剂SLG-1的使用效果,2016年3月16—18日进行了空白标定,空白标定期间使用的催化剂为CGP-1。3月19日开始使用LTAG技术专用催化剂SLG-1进行总结标定。SLG-1催化剂按照装置正常消耗进行置换,催化剂补充量约4.0 td,对新鲜原料的催化剂单耗为0.6~0.8 kgt。

总结标定和空白标定期间原料密度、残炭和金属含量等分析数据基本相当。LTAG专用催化剂SLG-1使用后装置运行平稳,说明物理性能符合装置的使用要求。空白标定和总结标定期间再生催化剂活性分别为58和60,二者基本相当。总结标定期间催化剂上金属钒含量略高于空白标定,其它金属铁、镍和锑含量基本相当。

表6 空白标定和总结标定的操作条件

表7 空白标定和总结标定的产品分布 w,%

由表7数据可知,和空白标定相比,总结标定液化气收率降低1.58百分点,汽油收率增加4.00百分点,总液体收率增加2.17百分点。

3 结 论

(1)具有丰富中孔结构和强B酸性的高可接近性Y型分子筛具有更高的开环裂化反应性能。

(2)高活性大孔氧化铝基质与常规催化剂相比具有较强的大分子预裂化能力和容炭能力。在此基础上,采用优异的制备技术开发了加氢LCO回炼专用催化裂化催化剂SLG-1。

(3)SLG-1的工业试生产顺利,产品质量稳定。工业标定结果表明,与常规催化剂相比,使用SLG-1时液化气收率降低1.58百分点,汽油收率增加4.00百分点,总液体收率增加2.17百分点。