耐候H型钢关键技术控制

2018-12-11涛雅卜向东冯岩青吕刚宋振东

涛雅,卜向东,冯岩青,吕刚,宋振东

(内蒙古包钢钢联股份有限公司技术中心,内蒙古 包头014010)

耐候钢又称耐大气腐蚀钢,是在普通钢基中添加少量的 Cu、P、Cr、Ti、Ni等合金元素而制成的一种低合金结构钢。目前,耐候钢的生产技术及应用在国外已趋于成熟和完善,从钢种开发到应用及设计施工等方面都有较详细的规定。与国外相比,我国耐候钢的研制起步较晚,但随着国民经济的迅速发展,耐候钢已引起国内有关部门的关注[1]。H型钢与其它型材相比,是一种截面面积分配及强重比更加合理的高效型材,其在各个方向上的抗弯能力都较强,且具有施工简单、节约成本和结构重量轻等优点。耐候H型钢用于制造铁道车辆中侧梁,可使车辆车体自重减轻,承载能力增大,减少车辆在大气中的腐蚀,明显提高车辆的使用寿命。同时,耐候H型钢也是一种具有广阔前景的绿色钢材[2],与涂层法防腐相比,能够减少环境污染。本文针对异型坯生产耐候H型钢的技术难点,提出在工业生产过程中,对连铸、加热以及轧制等工艺进行关键技术控制,避免铸坯表面裂纹以及成品H型钢表面裂纹的产生,最终生产出具有稳定的低温冲击韧性及耐腐蚀性能的耐候H型钢。

1 耐候H型钢的种类及化学成分

根据耐候钢性能特点,耐候H型钢可分为两类:

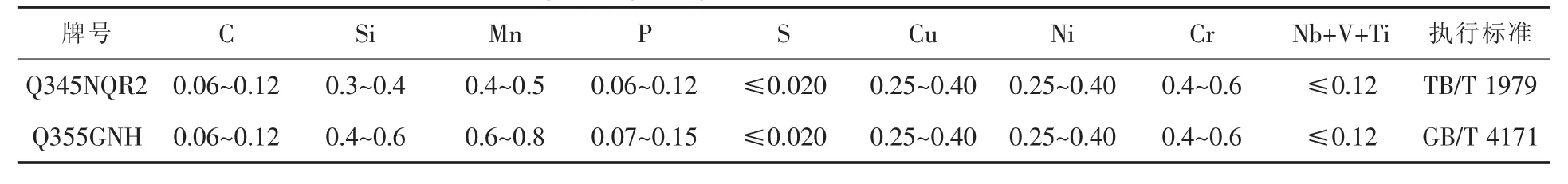

(1)优先考虑其耐大气腐蚀性能时,钢种的耐腐蚀合金元素以Cu-P为基础,含有0.06%~0.15%的P,称为高耐候性钢,其主要用于车辆、塔架、建筑等机构中,如 Q345NQR2、Q355GNH,它们的化学成分(质量分数)如表1所示。

(2)兼顾其耐大气腐蚀性能及焊接性能时,需限制P的含量,一般规定P含量低于0.030%,其主要用于桥梁、建筑等大型焊接结构中,如Q420NQR1、Q355NH,它们的化学成分(质量分数)如表2所示。

表1 Q345NQR2、Q355GNH的化学成分(质量分数) %

表2 Q420NQR1、Q355NH的化学成分(质量分数) %

2 耐候H型钢生产工艺路线

高炉铁水→铁水预处理→转炉冶炼→LF精炼→(VD真空脱气)→异型坯连铸机→上料→步进加热炉→高压水一次除磷→BD开坯→CCS万能轧制→热锯→步进冷床冷却→矫直→锯切→外形、表面质量检查→打包→入库、外发。

3 耐候H型钢关键技术控制

3.1 耐候H型钢与普通H型钢关键技术控制差异

耐候H型钢与普通H型钢关键技术控制的差异如表3所示。

3.2 异型坯生产耐候钢铸坯表面质量控制

由于耐候钢的C含量处于包晶反应区,且钢中Cu和P含量高,结晶过程中易发生偏析,使钢的晶界脆化,高温塑性变差,表面裂纹敏感性增强,坯壳易与结晶器铜板发生粘连,从而产生铸坯表面裂纹及粘结漏钢[3]。同时,为保证耐候钢的强度,钢中需添加V、N、Al等元素,这些元素在凝固过程中在晶界富集析出,会降低钢的高温延展性[4],易导致铸坯横裂纹的产生。

为避免铸坯表面裂纹及漏钢的发生,应加强钢种成分及连铸工艺控制:① 控制钢中[N]含量≤120×10-6,钢水[H]含量≤2.0×10-6,控制 Al含量在0.030%以下,Cu/Ni不小于0.8;② 连铸过程中采用双水口全保护浇注,选用粘度及熔点较高且性能较稳定的保护渣;③控制钢水过热度在30~35℃,杜绝絮流,控制液位波动,进而保证拉速稳定;二冷采用弱冷制度,减小热应力,保证入拉轿机前的铸坯温度;铸坯切割后及时下线缓冷;④结晶器对弧精度≤0.1 mm。

表3 耐候H型钢与普通H型钢关键技术控制的差异

3.3 含铜H型钢产品表面质量的控制

铜脆主要是由于高温加热时,钢材表面发生氧化,铜元素富集于铸坯机体与氧化层之间造成的。铸坯表面残余铜元素的富集量由钢材加热时间决定,加热时间越长,铜元素富集越多。铸坯加热至铜的熔点(1 083℃)以上时,表面富集的铜将由铸坯表面沿着晶界向基体内部浸润。同时,富铜的奥氏体晶界氧化也变得相当严重,并沿晶界扩散形成氧化物层,再从氧化物层沿整个基体向内扩散,形成若干弥散的铁锰硅酸盐细颗粒,使富集层的晶界强度更低,造成基体与表面之间的结合更为松脆,最终导致严重的铜裂[5]。

为避免耐候H型钢热轧龟裂的产生,需在成分设计过程中添加0.25%~0.40%的Ni元素,Ni不仅可改变富铜颗粒的分布,还可降低铜的富集程度。虽然富铜相仍被保留在氧化层内,但由于镍的溶入,富铜相中的铜含量下降,铁在富铜相中的溶解度提高,富铜相熔点升高,稳定性增强,防止了铜在界面上富集形成液相铜[6],因此,Ni的存在可减轻含铜钢的热脆性。同时,控制铸坯加热及轧制工艺:① 铸坯加热至铜的熔点(1 083℃)时采用快烧,尽量缩短铸坯在1 083℃时的停留时间,同时保证炉内为还原性气氛;②预热段温度控制在≤900℃,加热一段温度控制在≤1 100℃,加热二段温度控制在1 150~1 260℃,均热段温度控制在1 150~1 250℃,铸坯出炉温度控制在1 200~1 250℃,铸坯总加热时长控制在3~4 h;③ 铸坯入BD1开轧机前,必须进行高压水除磷,开轧温度 1 180~1 230℃,终轧温度 900~950℃,上冷床后进行密排冷却。

3.4 -40℃低温冲击韧性稳定性控制

因钢种耐腐蚀性能及强度的需要,添加Cu、Ni、Cr、Mn 等合金元素。 同时,Cu、Ni、Cr、Mn 的添加可提高钢种的淬透性,Cu、Ni、Cr、Mn 元素的富集,将提高过冷奥氏体在转变区(尤其是低温转变区)的稳定性,使连续冷却转变曲线右移,导致马氏体的临界冷速降低。

为使H型钢4个翼缘板的-40℃低温冲击韧性具有良好的稳定性,在保证耐腐蚀性能及强度的前提下,降低钢种的合金元素含量,Cu、Ni、Cr按下限控制,Mn不得高于1.50%。同时,保证该钢种组织的均匀性,组织应为铁素体+珠光体,避免异常组织(马氏体、贝氏体)的产生。生产过程中,提高开轧及终轧温度并且进行密排冷却,来保证H型钢组织的稳定性。

4 耐候H型钢性能检测

4.1 力学性能

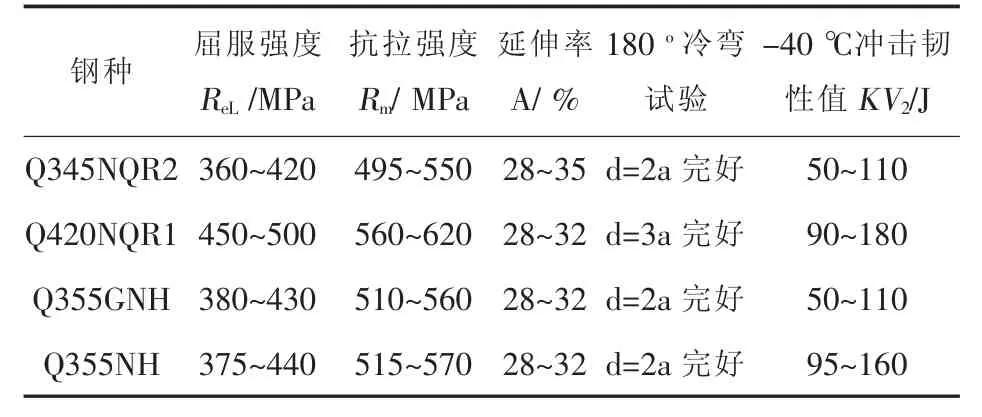

耐候H型钢力学性能检测结果如表4所示。

表4 耐候H型钢力学性能

由表4可以看出,4个牌号的耐候H型钢力学性能均满足标准及技术协议要求,且-40℃低温冲击韧性均高于标准要求;特别是含磷量较高的Q345NQR2和Q355GNH,-40℃低温冲击韧性均达到了50 J以上。

4.2 耐腐蚀性能

依据耐候H型钢不同的使用工况及标准要求,选取铁路车辆用Q345NQR2及Q420NQR1耐候H型钢进行周期浸润腐蚀试验,选取结构用Q355NH及Q355GNH耐候H型钢进行中性盐雾腐蚀试验。

4.2.1 周期浸润腐蚀试验

试验条件和方法执行标准TB/T 2375-1993,试样规格60 mm×40 mm×5 mm,试验溶液为10-4mol/L NaHSO3,试验条件(45±2) ℃,(70±5)%RH,试验时间72 h。Q345NQR2的对比试样为Q235A,Q420NQR1的对比试样为Q345B。Q345NQR2和Q420NQR1相对腐蚀速率见表5。

表5 Q345NQR2和Q420NQR1相对腐蚀速率

由表5可以看出,Q345NQR2和Q420NQR1的相对腐蚀速率均满足标准要求,与同级别的普通钢材比较,具有良好的耐大气腐蚀性能。

4.2.2 中性盐雾腐蚀试验

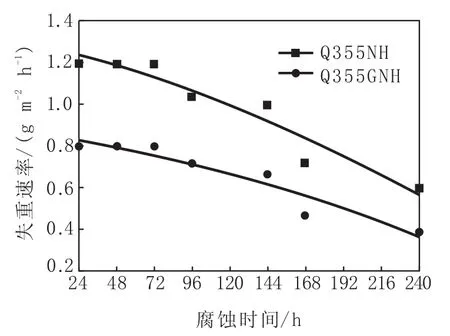

中性盐雾腐蚀试验按照GB/T10125-2012进行,腐蚀周期分别为 24 h、48 h、72 h、96 h、144 h、168 h、240 h。Q355GNH和Q355NH的失重量与腐蚀时间的对应关系见图1,Q355GNH和Q355NH的失重速率与腐蚀时间的对应关系见图2。

图1 Q355NH和Q355GNH失重量与腐蚀时间的对应关系

图2 Q355NH和Q355GNH失重速率与腐蚀时间的对应关系

由图1可以看出,随着腐蚀时间的延长,Q355NH及Q355GNH的失重量逐渐增加;由图2可以看出,随着腐蚀时间的延长,Q355NH及Q355GNH的失重速率逐渐降低。因此,Q355GNH和Q355NH均具有良好的耐大气腐蚀性能。同时,Q355GNH的失重量及失重速率均小于Q355NH,说明Q355GNH的耐腐蚀性能要优于Q355NH。

5 结论

(1)采用异型坯生产耐候钢时,连铸过程中采用双水口全保护浇注,选用粘度及熔点较高且性能较稳定的保护渣,钢水过热度控制在30~35℃,二冷采用弱冷制度,铸坯切割后及时下线缓冷等关键技术控制,可避免在连铸过程中漏钢,且有效改善铸坯表面裂纹等缺陷的产生。

(2)含铜H型钢产品化学成分设计时,添加0.25%~0.40%的Ni元素,同时严格控制钢坯加热制度,可避免成品H型钢表面裂纹的产生。

(3)耐候H型钢成份设计时,在保证耐腐蚀性能及强度的前提下,尽可能降低钢中的合金元素含量;轧制过程中,控制终轧温度在900~950℃,并进行控制冷却,保证其组织均匀性,可有效改善耐候H型钢-40℃低温冲击韧性的稳定性。

鞍钢开创国有钢企销售新模式

11月19日,鞍钢股份市场营销中心华东分公司通过期现结合销售模式,顺利完成500 t热轧卷板的基差点价交易。该中心首次通过“期货价格+基差”的方式销售钢材现货,开创了国有钢铁企业销售新模式。该模式真正实现了双方共赢,增加了用户与鞍钢的黏合度。用户是在行情下跌时点价,实现提前采购及成本锁定。同时,鞍钢股份市场营销中心华东分公司在期货市场进行卖出套保,通过期货平仓收益,有效规避了价格波动风险。

——摘自“铁诺咨询网”