快速与慢速解冻对冷冻猪肉品质特性及蛋白变性的影响

2018-12-10,,,,,,,,,3,*

,,,,,,,,,3,*

(1.河南科技学院食品学院,河南新乡 453003; 2.中国农业大学食品科学与营养工程学院,北京 100000; 3.河南科技学院,畜禽产品精深加工与质量安全控制河南省工程技术研究中心,河南新乡 453003)

我国是世界猪肉生产第一大国,猪肉也是我国居民的主要肉食品来源[1]。猪肉由于其生物学组成而成为极易腐败变质的商品,其极高的酶学活性和腐败微生物的生长导致冷鲜肉的货架期极短[2-3]。因此,冷冻依然是广泛应用于肉制品加工行业的重要手段,可确保肉制品的安全性和长期保存过程中的品质[4-5]。冷冻畜禽肉是国家调节肉品市场的重要筹码,也是肉制品在进出口贸易和地区间流通的重要产品形态,在现代肉及肉制品行业中有着十分重要的地位[6-7]。

冷冻肉在加工或销售之前必须经过解冻[8]。冷冻肉的品质好坏不仅取决于冷冻过程,而且与解冻工艺密切相关[9]。冷冻肉在解冻过程中可能会出现汁液流失、质量损失、蛋白变性、脂肪氧化、颜色变化、质构改变、气味恶化等现象,从而造成品质严重下降。另外,解冻时间过长,可能会促进微生物生长,降低蛋白溶解性,增加能量消耗[10-12];而解冻时间过短,则可能引发汁液流失严重等问题[13]。因此,选择合适的解冻方式使得冷冻肉品在解冻过程中最大限度保持自身品质是值得关注的科学问题之一,对产品质量起着重要作用。

目前,常见的解冻方式包括传统方式如空气解冻、静水解冻、流水解冻、低温解冻、温水解冻等[14],快速方式如微波解冻、超声波解冻、射频解冻、高压静电场解冻以及新兴的高湿低温解冻等[15-16],但关于快速与慢速解冻影响猪肉品质特性及蛋白变性全面比较评价方面的报道很少。本实验主要研究六种不同的解冻方法(空气解冻、流水解冻、低温解冻、35 ℃水解冻、超声波解冻和微波解冻)对冻结猪背最长肌肉解冻后品质的影响,主要分析不同解冻方式处理后猪肉的保水性、色泽、脂肪氧化程度、质构、蛋白溶解性、新鲜度及剪切力的变化,同时利用DSC确定变性温度和热焓值来检测蛋白质的变性程度,旨在通过全面的品质特性指标对不同的解冻方式进行筛选比较,分析快速解冻技术的利与弊,以期为后续的方法改进及工业化生产提供参考依据。

1 材料与方法

1.1 材料与仪器

猪背最长肌(品种:内三元) 河南新乡高金食品有限公司;NA培养基 青岛高科技工业园海博生物技术有限公司;6#自封袋(120 mm×170 mm) 河源市华丰塑胶有限公司;牛血清蛋白 Sigma-Aldrich;2-硫代巴比妥酸、三氯乙酸、氯仿 国药集团化学试剂有限公司;磷酸二氢钾、磷酸氢二钾、碘化钾、硫酸铜、酒石酸钠钾、氢氧化钠、氧化镁、硼酸、盐酸、甲基红指示剂、溴甲酚绿指示剂、95%乙醇等 西陇化工股份有限公司。

SW-CJ-1FD超净工作台 苏净(苏州)集团;YXQ-LS-50S全自动立式压力蒸汽灭菌锅 博讯(上海)医疗设备有限公司医疗设备厂;T25高速匀浆器 IKA(德国)公司;CR-400色差计 美能达(日本)公司;HH-42水浴锅 国华(常州)电器有限公司;L93-3温度自动记录仪 路格科技(杭州)有限公司;Testo 106插入式温度计 德图(德国)公司;UV-2000型紫外-可见分光光度计 尤尼柯(上海)仪器有限公司;cp2245型分析天平 Sartorius(德国)公司;恒温振荡培养箱 福玛(上海)实验设备有限公司;低温离心机 中科中佳(安徽)科学仪器有限公司;pH计 精密科学仪器(上海)有限公司;电导率仪 梅特勒-托利多(上海)仪器有限公司;TA-XT2i物性测试仪 Stable Micro Systems(英国)公司;家用变频微波炉 美的(佛山)微波电器制造有限公司;KQ-100DB型数控超声波清洗器 超声(昆山)仪器有限公司;差示扫描量热仪 耐驰(德国)公司;C-LM4型数显式肌肉嫩度仪 东北农业大学工程学院;BC/BD-100HT冷冻室 澳柯玛(青岛)股份有限公司。

1.2 实验方法

1.2.1 猪肉处理 经待宰、喷淋、麻电、刺杀、脱毛、刮毛、开膛去内脏、割头蹄尾、劈半等步骤后,取猪背最长肌经24 h排酸成熟处理。在无菌操作条件下,除去表面脂肪和结缔组织后,将原料肉分割成规则的肉块(6 cm×5 cm×3.5 cm),重量为(150±0.5) g,随机分成七组,每组三份。取一组作为对照组(鲜肉),直接测定肉样的各项指标。其余各组每块肉样放入一个单独的自封袋(120×170 mm)内,-18 ℃冻藏48 h,分别选用不同的解冻方式进行解冻后,测定解冻肉样的各项指标。

1.2.2 解冻方式 冻藏后的样品组分别采用空气、流水、4 ℃低温、35 ℃静水、超声波和微波进行解冻,参考文献[14-16]并作修改,具体如下:

1.2.2.1 空气解冻 将冻结后的肉样从-18 ℃环境中取出,自封袋的两面对应打上16个孔径为6 mm的圆孔。将自封袋封好的样品置于室温下解冻,至肉块中心温度达到2 ℃,解冻结束。

1.2.2.2 流水解冻 将冻结后的肉样从-18 ℃环境中取出,自封袋的底部缝隙处打上6个孔径为6 mm的圆孔。开自来水至自封袋中水溢出,减少水流量并保持自封袋中水分一直流动,至肉块中心温度达到2 ℃,解冻结束。

1.2.2.3 低温解冻 将冻结后的肉样从-18 ℃环境中取出,置于4 ℃冷藏环境中解冻,至肉块中心温度达到2 ℃,解冻结束。

1.2.2.4 静水解冻 将冻结后的肉样从-18 ℃环境中取出,置于35 ℃水浴锅中解冻,至肉块中心温度达到2 ℃,解冻结束。

1.2.2.5 超声波解冻 将冻结后的肉样从-18 ℃环境中取出,置于20 ℃超声波清洗机中,100 W功率下进行解冻,至肉块中心温度达到2 ℃,解冻结束。

1.2.2.6 微波解冻 将冻结后的肉样从-18 ℃环境中取出,置于塑料托盘中,放在美的家用微波炉中进行,选择100 W功率档进行解冻,每隔30 s翻转肉样,使其能够较均匀地受热解冻,避免解冻过程中出现加热过度,解冻不均匀的现象。至肉块中心温度达到2 ℃,解冻结束。

1.2.3 解冻时间及解冻速率的测定 参照Choi等[3]的方法测定解冻时间并略作修改。解冻开始之前,用钉子在冷冻肉样品的侧面取一孔道,方便温度计插入样品的中心位置。在微波解冻过程中,利用插入式温度计记录解冻过程中温度的变化,确定解冻终点(2 ℃)。对于其他五种解冻方式,利用数字温度记录仪记录解冻过程中样品中心温度每分钟的变化情况。同时,在六种解冻方式进行时,用另一插入式温度计或数字记录仪的另一个探头插入到样品边缘深0.5 cm的部位,记录表面温度的变化,参照余小领等[7]的方法,采用如下公式计算解冻速率Vt=L/t,式中L:食品表面与热中心的最短距离,cm;t:食品表面达0 ℃至热中心达2 ℃所用的时间,h。

1.2.4 保水性的测定 解冻猪肉的保水性主要是通过汁液损失、离心损失、滴水损失、蒸煮损失及总损失来衡量的。

1.2.4.1 汁液损失 参考Utrera等[17]的方法,分别记录解冻前和解冻后除去表面水分的重量M0、MT,通过如下公式计算汁液损失:汁液损失(%)=(M0-MT)/M0×100。

1.2.4.2 离心损失 参考He等[18]的方法,略作修改。取对照或解冻肉样(10±0.5 g),准确称量(M0),用吸水纸包严放入离心管中,用一定棉花进行配平后,以5000 r/min离心10 min,用滤纸除去肉样表面的多余水分,再次称量(M1),通过如下公式计算离心损失:离心损失(%)=(M0-M1)/M0×100。

1.2.4.3 滴水损失 参照邹华锋等[19]的方法进行测定。取对照或解冻肉样(10±0.5 g),准确称量(M0),用丝线将其吊起,套上食品保鲜袋并将袋口系紧,于0~4 ℃环境下悬挂24 h后,用滤纸除去肉样表面的多余水分,再次称量(MD),通过如下公式计算滴水损失:滴水损失(%)=(M0-MD)/M0×100。

1.2.4.4 蒸煮损失 参照常海军等[6]的方法进行测定。取对照或解冻肉样(10±0.5) g,准确称量(M0),放入蒸煮袋中,将数显温度计探头插入样品的中心部位,扎紧袋口,于80 ℃水浴中加热至中心温度达到70 ℃时,取出冷却至中心温度到室温,用滤纸除去肉样表面的多余水分,再次称量(MC),通过如下公式计算蒸煮损失:蒸煮损失(%)=(M0-MC)/M0×100。

1.2.4.5 总损失 解冻过程中的总损失通过如下公式计算:总损失(%)=汁液损失(%)+离心损失(%)+滴水损失(%)+蒸煮损失(%)。

1.2.5 色泽的测定 参考Chang等[20]和常海军等[6]的方法,使用色差计对样品表面色泽进行检测,得到L*、a*和b*,其中L*表示亮度值,a*表示红度值,b*表示黄度值。每个样品选取五个位点进行检测,并加以标记,尽量使得样品之间测定位点一致,减小误差。取五个位点的平均值作为该肉样的色泽值。一般情况下,肉品L*值越高,其表面水分折光越多,渗出水就越多;a*值越高,说明肉的颜色越好,肉越新鲜;b*值越高,说明肉越不新鲜[21]。

总的色差值(ΔE)通过下公式进行计算:

1.2.6 脂肪氧化程度(TBARS)的测定 采用硫代巴比妥酸法进行评价[22]。取10 g肉样加入50 mL 7.5%三氯乙酸,振摇30 min后,双层滤纸过滤两次,取5 mL 0.02 mol/L TBA溶液,沸水浴40 min;取出冷却1 h,5500 r/min离心25 min,取上清加入5 mL氯仿摇匀后静置分层,取上清在532 nm处比色。通过如下公式计算:TBSRS(mg/kg)=(A532/Ws)×9.48。其中,A532为待测液在532 nm下的吸光度值,Ws为肉样品的质量(g)。

1.2.7 质构测定分析 参考常海军等[6]的方法进行质构特性分析。参数设置如下:测前、测中、测后速率分别为2、1、1 mm/s,压缩比为50%,2次下压时间间隔为5 s,探头类型P/36R。每个样品重复测定3次,得到样品的硬度、弹性、胶粘性、咀嚼性。

1.2.8 蛋白溶解性的测定 参考Joo等[23]的方法提取总可溶解蛋白和肌浆蛋白。采用双缩脲试剂测定蛋白含量[24]。肌纤维蛋白溶解度=总可溶解蛋白-肌浆蛋白。

1.2.9 差示扫描量热仪(DSC)测定蛋白质变性 参考Thorarinsdottir等[25]的方法,并略作修改。准确称取(15±0.1~20±0.1) mg肉样,放入样品盘中,5 ℃/min的升温速率,分析温度范围25~100 ℃,空盘作为对照。通过变性峰的面积计算热焓值ΔH(J/g),并得到相关蛋白的变性温度Tm(℃)。

1.2.10 新鲜度的测定 pH:参考GB 5009.237-2016《食品安全国家标准 食品pH的测定》[26],利用pH计进行测定;挥发性盐基氮(TVB-N):参考GB 5009.228-2016半微量定氮法测定样品中的TVB-N值[27];电导率的测定:参考杨秀娟等[28]的方法,利用电导率仪测定肉样的电导率,读数精确到0.01 μS/cm,并与挥发性盐基氮的结果进行比较;菌落总数:参考GB 4789.2-2016《食品安全国家标准 食品微生物学检验 菌落总数测定》[29]。

1.2.11 剪切力的测定 参考冉俊等[30]的方法,将待测肉样(3 cm×3 cm×2 cm)放入小自封袋内置85 ℃水浴锅中,加热到样品中心温度达70 ℃拿出,置于室温自然冷却,用肌肉嫩度仪沿着肌纤维垂直方向剪切肉样,记录剪切力值。

1.3 数据处理

每个指标每个样品测定3次,使用SPSS 17.0对试验数据的方差显著性进行分析。

2 结果与讨论

2.1 不同解冻处理的温度变化和解冻速率

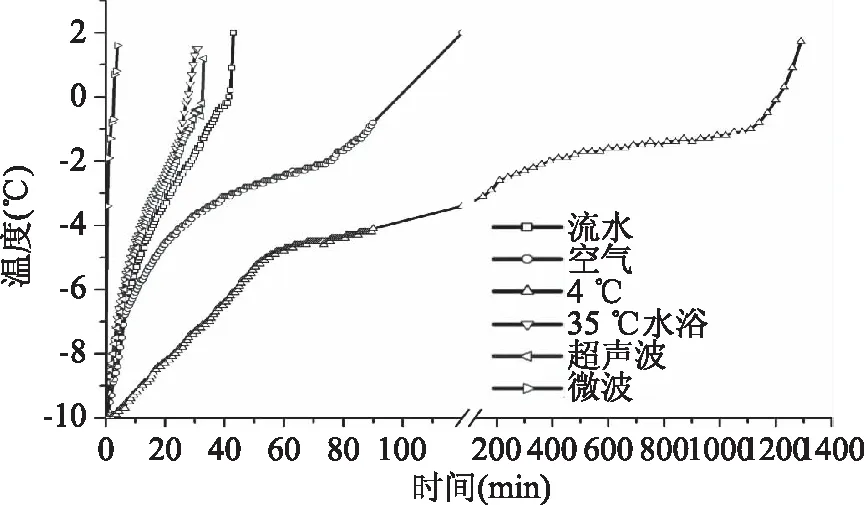

经六种不同的解冻处理,冷冻猪肉在解冻过程中中心温度随时间的变化情况如图1所示,解冻温度在通过最大冰晶形成区域(-5~ -1) ℃所需时间占了所有耗时的较大部分,这与食品冻结过程相一致。由于解冻时间与食品表面温度及食品与周围介质的温度差值均呈反比[22],因此4 ℃低温解冻的时间最长,长达23 h。其次是空气解冻,耗时2 h。流水解冻(50 min)、超声波解冻(35 min)和温水静水解冻(33 min)较空气解冻耗时短,其原因是空气和水的热传递速率不同,空气解冻的热传递速率低,解冻时间长[22,31]。尽管如此,但因空气解冻容易控制,不需特殊的设备或条件,使其仍然是食品企业和家庭里最常用的方式。采用100 W微波解冻时,仅需要5 min,样品的中心温度就可上升至2 ℃,与空气解冻相比,时间缩短了24倍,效率高,逐步成为肉品解冻的主要手段。

图1 六种解冻方式对猪肉样品解冻过程中心温度变化的影响Fig.1 Effect of six different thawing conditions on central temperature changes of frozen pork samples during thawing process

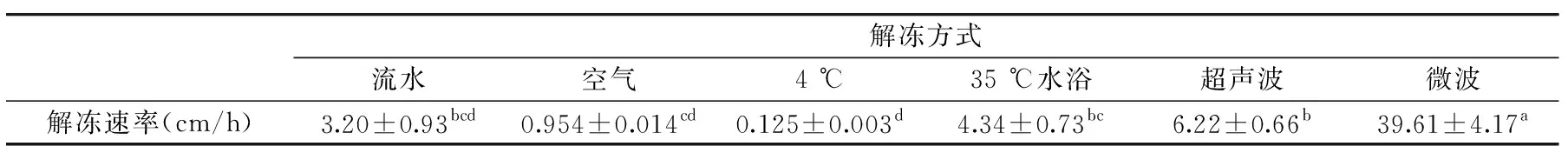

测得不同解冻方式的解冻速率如表1所示。微波解冻的传热最快,解冻速率为39.61 cm/h,显著高于其他几种解冻方式(p<0.05)。超声波解冻的速率为6.22 cm/h,显著优于空气和低温解冻(p<0.05),与水解冻无显著差异(p>0.05),分析原因是超声波和水解冻能促进质量和热量的传递,可中断聚集,破坏大分子链[31-32]。

表1 六种解冻方式下猪肉样品的解冻速率Table 1 Defrosting rate of frozen pork samples under six different thawing conditions

2.2 不同解冻处理对猪肉保水性的影响

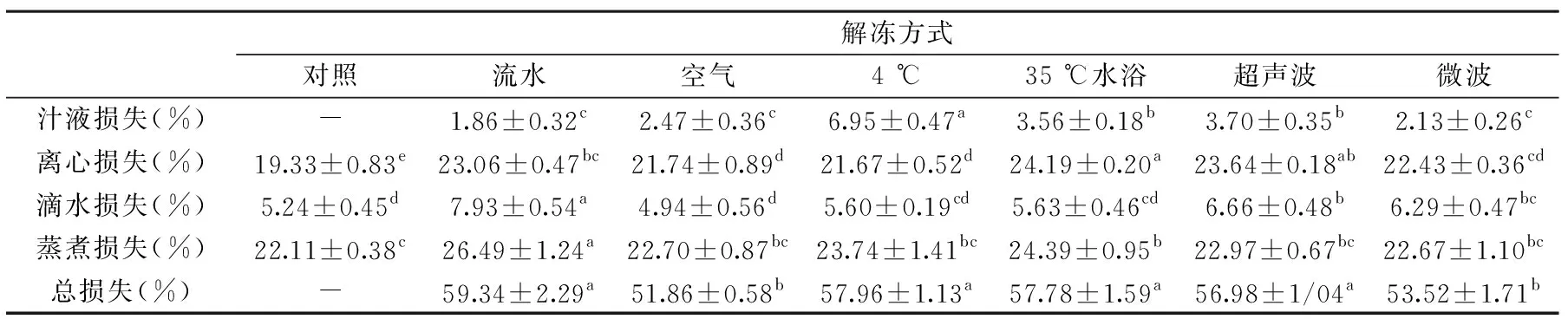

不同解冻处理对肉样品保水性的影响如表2所示,通过汁液损失、离心损失、滴水损失、蒸煮损失和总损失的大小来进行评价。4 ℃低温解冻的汁液损失(6.95%)高于其他解冻处理,这与常海军等报道的结果相一致,可能是由于解冻时间过长,造成水分的流失[6]。不同解冻处理后猪肉样品的离心损失与对照相比,均有显著性差异(p<0.05),而滴水损失和蒸煮损失则变化不同。常海军等[6]认为,肉在冻结的过程中,冰晶形成对肉组织造成机械损伤引起保水性变差;Huff-Lonergan等[33]认为,在解冻过程中蛋白质会发生氧化反应,生成二硫键和羰基,使得肌肉蛋白的结构发成改变,导致细胞损伤,降低保水能力,也有研究认为,冻结肉经解冻处理后肌纤维收缩,促使肌束空隙变大,肌肉的致密结构遭到破坏,从而导致保水性变差[34]。经流水解冻的样品滴水损失(7.93%)和蒸煮损失(26.49%)最高,可能是由于流水解冻过程中,有一部分的流水渗透进猪肉肌纤维间隙所致[34]。总的来说,六种解冻处理相比,微波解冻的总损失率(53.52%)与空气解冻差异不显著(p>0.05),显著低于其他几种解冻处理(p<0.05),这是因为,微波解冻时间最短,此时汁液还未开始大量流失,结构未遭到明显破坏[22];而水解冻(包括流水、35 ℃水浴和超声波)时,水分渗入猪肉纤维间隙导致保水性变差[34];低温解冻的时间过长,水分流失严,重致使保水性差[6]。

表2 六种解冻方式下猪肉样品的保水性Table 2 Water holding capacity of pork samples under six different thawing conditions

2.3 不同解冻处理对猪肉色泽和脂肪氧化程度的影响

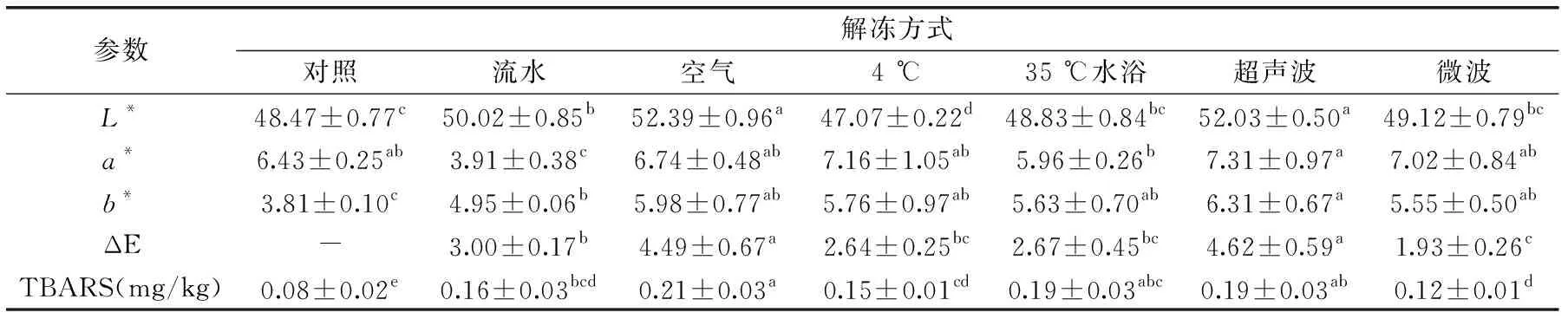

色泽是衡量猪肉品质的重要指标,是影响消费者对冻结肉接受程度最直观的因素。由表3可知,与对照相比,解冻后猪肉的色泽均有不同程度的变化。其中与对照相比,空气解冻、超声波解冻和流水解冻的L*值较大,微波和35 ℃水浴解冻的L*无显著性差异(p>0.05),4 ℃低温解冻后的L*较小(p<0.05)。L*值升高可能是由于冻结过程中表面水分蒸发,导致表面有色物质浓度加大,颜色加重[3];L*值降低的原因可能是解冻时间过长,后期肉样失水过多导致失去光泽[35]。猪肉经解冻后,除流水解冻外,a*值与对照相比均无显著性差异(p>0.05);经解冻处理后,猪肉的b*值与对照相比均有显著性升高(p<0.05)。影响猪肉a*值和b*值变化的影响因素有很多,包括色素蛋白的浓度、肌红蛋白、水分含量、持水力和脂肪氧化程度等,尤其是高铁肌红蛋白的形成是a*值变化的主要诱因,脂肪氧化导致b*值升高[36],表明解冻过程中,蛋白和脂肪氧化是色泽变化的主要原因。解冻后肉样与对照的总色差值(ΔE)也进行计算,结果如表3所示。综合比较,微波解冻后的ΔE值最小,且色泽较其他解冻处理后更接近于对照组,与常海军等[6]的报道一致。

表3 六种解冻方式下猪肉样品的色泽和脂肪氧化程度Table 3 Color and Thiobarbituric acid-reactive substances of pork samples under six different thawing conditions

脂肪氧化程度是衡量冷冻肉品质的重要指标之一,TBARS的大小代表脂肪氧化程度的强弱。由表3可知,与对照相比,解冻后猪肉的TBARS值显著升高(p<0.05)。微波解冻时间最短,故脂肪氧化程度较小,显著低于空气、35 ℃水浴和超声解冻(p<0.05)[34];4 ℃低温解冻虽然耗时最长,但低温环境也抑制了脂肪氧化反应的进行,所以其TBARS值显著低于空气解冻(p<0.05)[34];空气解冻后的TBARS值最高(0.21 mg/kg),可能是空气中氧气含量充足所致[22];超声波和35 ℃水浴解冻后的TBARS值显著高于对照(p<0.05),与空气解冻相当,其原因可能是在这两种解冻处理时,介质温度升高所致[22]。

2.4 不同解冻处理对猪肉质构特性的影响

肉样的质构特性是评判其品质的主要感官指标之一,直接关系食品的口感、嫩度等,本文选择了常用的肉质构评价指标,包括硬度、弹性、胶粘性和咀嚼性[37],其结果如表4所示。不同解冻方式处理的猪肉样品与对照样品的硬度、胶粘性和咀嚼性均有较大差异。其中经流水处理后的样品硬度和咀嚼性都显著低于其他处理的样品,也显著低于对照(p<0.05),表明肉样与水直接接触对肉样质构影响显著(p<0.05),张帆等也得到了一致的结论[38]。经35 ℃水浴解冻、超声波解冻和微波解冻后的肉样硬度显著高于对照硬度(p<0.05),其胶粘性和咀嚼性都比较高,分析原因可能是在这三种解冻过程中,温度发生不同程度的升高,促使肌原纤维蛋白结构改变,导致蛋白变性所造成的[22]。综合四个质构指标,4 ℃低温解冻后的肉样与对照最为接近,表明解冻温度与猪肉质构特性有一定的相关性[6,34]。

2.5 不同解冻处理对猪肉蛋白溶解性的影响

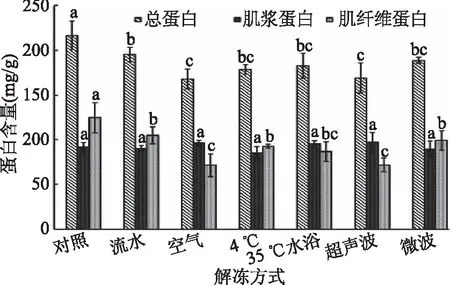

蛋白溶解度是评价蛋白变性程度的常用指标之一,只有蛋白质处于高度溶解状态才可表现出肌肉蛋白的功能特性[6]。由图2可知,与对照相比,经六种解冻处理后,样品的总蛋白溶解性和肌纤维蛋白溶解性均显著下降(p<0.05),肌浆蛋白溶解性无显著差异(p>0.05),流水解冻和微波解冻处理后的蛋白溶解性较为接近对照的溶解性。分析原因是猪肉在冻结-解冻过程中,促进了肌纤维收缩,提高了蛋白质去折叠及变性的程度,因而蛋白溶解性会随着冻藏期间蛋白质的变性而降低,具体表现为蛋白可提取性的降低[39]。

图2 六种解冻方式对猪肉样品蛋白溶解性的影响Fig.2 Effect of six different thawing conditions on the solubility of pork samples注:同一系列标记字母不同表示差异显著(p<0.05)。

2.6 利用DSC测定不同解冻处理对猪肉蛋白变性的影响

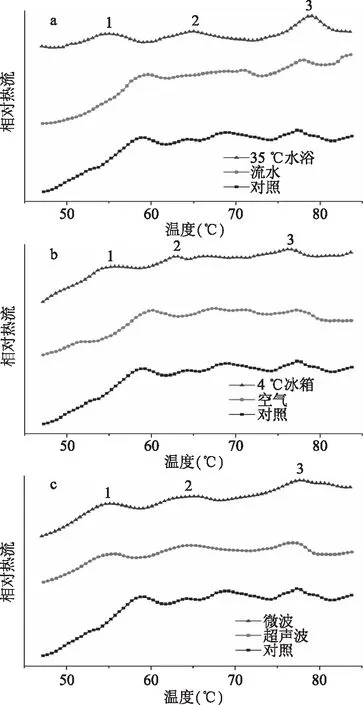

DSC热分析法是提供样品多种热力学和动力学信息的方法[25]。六种解冻处理后的猪肉样品DSC热扫描速度是5 ℃/min,热分析图谱如图3(a~c)所示,图谱中所出现的峰表示蛋白分子的展开和加热期蛋白由原始构象转变到变性构象的过程[22]。从图3中可以看出,不同处理后,峰2的峰型变化较大,经流水和4 ℃低温解冻后,峰2和峰3明显变小,几乎没有;峰1的峰型几乎不变,表明流水和4 ℃低温解冻可严重影响肌浆蛋白和肌球蛋白尾部的变性。

图3 六种解冻方式对猪肉样品热稳定性影响的DSC热分析图谱Fig.3 DSC thermograms showing the effect of six thawing conditions on the thermal stability of pork samples注:峰1表示肌球蛋白头部的变性;峰2代表肌球蛋白尾部和肌浆蛋白变性;峰3表示肌动蛋白变性。

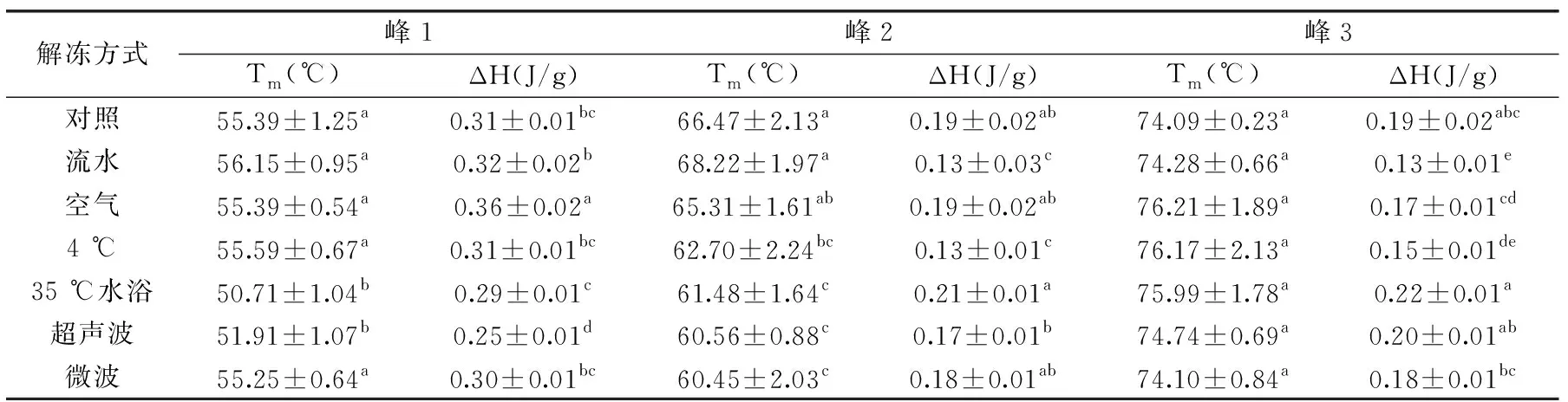

表5为DSC热分析法所得到的变性温度Tm(℃)和热焓值ΔH(J/g)。从表5中可看出,经35 ℃水浴、超声波解冻处理后的样品的峰1、2的变性温度存在显著性差异(p<0.05),而峰3的变性温度无太大差异(p>0.05)。于峰1而言,超声波处理后的热焓值(0.25 J/g)最低,表明超声波处理对样品肌球蛋白头部的变性影响较大;流水解冻和4 ℃低温解冻后峰2的热焓值均为0.13 J/g,显著低于对照水平(p<0.05),与图谱结果相吻合;经流水解冻和4 ℃低温解冻后峰3的热焓值也显著下降(p<0.05),表明低温解冻不仅影响肌球蛋白尾部和肌浆蛋白的变性,也影响着肌动蛋白的变性。整体上来看,经微波解冻的猪肉样品三个峰的热焓值均接近对照,表明微波解冻对蛋白变性程度影响最小。

表5 六种解冻处理后猪肉肌肉蛋白的变性温度Tm(℃)和变性热焓值ΔH(J/g)(DSC分析)Table 5 Denaturation temperature Tm(℃)and enthalpy ΔH(J/g)for muscle proteins of pork samples treated by six different thawing methods(analyzed with DSC)

2.7 不同解冻处理对猪肉新鲜度的影响

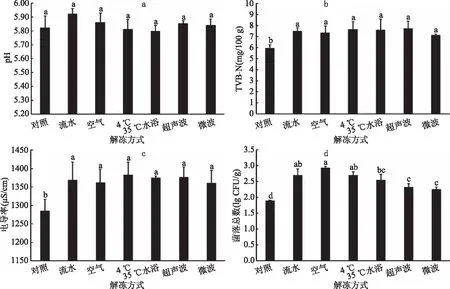

猪肉新鲜度是消费者购买最为关心的指标之一,直接关系着消费者的食用安全性。目前,新鲜度常用的判定指标包括pH、挥发性盐基氮(TVB-N)、电导率和微生物含量,其测定结果如图4a~d所示。由图4a可知,经六种解冻处理后猪肉的pH与对照相比,没有显著性差异(p>0.05),均在5.8~6.2,此范围内系水力最好,属于一级鲜肉[40]。TVB-N是表征猪肉新鲜度的理化指标之一,可衡量猪肉蛋白质的分解程度[34]。经不同解冻处理,猪肉的蛋白质分解程度会随着解冻温度和时间的变化而变化。猪肉在六种不同解冻处理下的TVB-N值如图4b所示。与对照相比,解冻处理后的猪肉TVB-N值均显著升高(p<0.05),但仍然低于15 mg/100 g的标准,属于一级鲜肉[40]。随着科学技术的发展,电导率也成为检验猪肉新鲜度的重要指标,其原理是随着猪肉鲜度的下降,其组成成分会发生降解,降解产物中含有大量具导电性的物质,促使电导率升高,因此可根据样品浸液的电导率值推断新鲜度[28]。由图4c可知,经六种解冻处理后猪肉的电导率与对照相比,均显著升高(p<0.05)。而几种解冻处理后的电导率值无显著差异(p>0.05),且均不高于文献报道的1370 μS/cm,属于一级鲜肉[28]。另外从结果可以看出,电导率与TVB-N值呈正相关关系,与文献报道结果一致[28]。肉品腐败是影响肉及肉制品安全性和质量的重要因素。在冷冻肉解冻过程中,随着解冻温度的升高、解冻时间的延长,容易造成微生物污染,促使猪肉成分和感官特性发生变化,产生有毒有害物质。如图4d所示,经解冻处理后猪肉样品的菌落总数均有不同程度的升高(p<0.05)。其中空气解冻后菌落总数最高,分析原因可能是,空气解冻耗时较长,而且解冻环境较适合微生物生长,另外解冻过程中样品温度升高,营养丰富,加快微生物繁殖[13]。而微波解冻微生物总数较低,最接近对照的数量,这是由于微波操作耗时最短,而且短暂的高温又有一定的杀菌作用所导致的[13]。

图4 六种解冻方式对猪肉样品新鲜度的影响Fig.4 Effect of six different thawing conditions on the freshness of pork samples注:a. pH;b. TVB-N;c. 电导率;d. 菌落总数;标记字母不同表示差异显著(p<0.05),图5同。

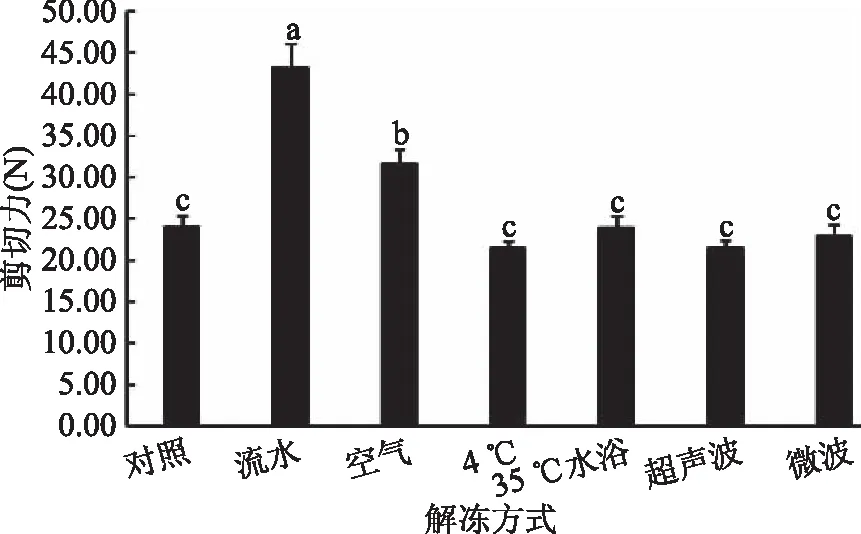

2.8 不同解冻处理对猪肉剪切力值的影响

猪肉剪切力是评价其嫩度的重要指标[6]。解冻肉的剪切力值与对照相比,均有不同程度的变化(图5)。肉样在冷冻和冻结过程中,温度的降低和时间的延长都会增大样品中产生的冰晶,减小样品的可塑性,增加剪切力[34],因此经空气解冻和流水解冻后,肉样的剪切力值显著升高(p<0.05)。而经低温、35 ℃水浴、超声波和微波处理后样品的剪切力值较低,且与对照无显著性差异(p>0.05),可能是低温解冻耗时过长,35 ℃水浴和超声波解冻时介质温度升高,微波解冻速率快温度高,破坏固有结构的完整性,导致剪切力值下降[34],但其值与对照相比,并无显著性差异(p>0.05)。

图5 六种解冻方式对猪肉样品剪切力的影响Fig.5 Effect of six different thawing conditions on the shear force of pork samples

3 结论

与新鲜猪肉相比,经解冻处理后,猪肉的离心损失、TBARS、TVB-N、电导率和菌落总数显著升高,总蛋白和肌纤维蛋白溶解性显著降低(p<0.05);经DSC热分析也可看出,解冻方式对猪肉蛋白质的变性程度有一定影响。通过本研究可得如下结论:六种解冻方式中,微波解冻有利于维持解冻猪肉的品质特性,降低蛋白变性程度。微波解冻耗时最短,解冻速率为39.61 cm/h,与慢速解冻相比,大大提高了解冻效率,且能较好地保持猪肉的保水性(总损失53.53%)和嫩度,解冻后猪肉的TBARS值较低,可有效抑制脂肪氧化。蛋白溶解性和DSC结果表明,微波处理后猪肉的蛋白变性程度较低,新鲜度也仍在一级鲜肉的水平,但质构特性较差。此外,微波解冻也存在着局部加热过多、解冻不均匀、边缘熟化等现象,解冻条件有待进一步研究。本文为下一步微波与其他方式结合来进行解冻提供理论依据和支撑。