蜡油加氢裂化装置分馏系统优化研究

2018-12-08赵晨曦曾文钦郑港西

赵晨曦,曾文钦,方 友,郑港西

(中海油惠州石化有限公司,广东 惠州 516086)

目前石油资源日益重质化、劣质化,而石油产品及炼油过程清洁化要求却不断提高,对炼油加工技术提出更高的要求[1]。加氢裂化技术集油品轻质化与产品质量升级、生产过程清洁化于一体,且具有原料适应性强、加工深度高、产品选择性高等优点,受到国内外炼油和石化行业的广泛关注[2-4],增加炼油厂加氢裂化加工能力已是炼油行业的主要发展趋势[5]。

因此,本研究运用专业流程模拟软件建立惠州石化4.0 Mta蜡油加氢裂化装置分馏系统模型[6],对分馏系统展开综合性、系统性分析与诊断,寻找其中不合理的或具有优化空间的操作参数,并进行优化分析,提出优化方案,实现分馏系统的操作优化。

1 流程简述

2 分馏系统问题诊断分析与优化调整

2.1 主分馏塔塔顶压力优化

操作压力是影响分馏塔汽化段汽化率的最直接因素,当塔顶操作压力降低时,油品在分馏塔的汽化率和体系相对挥发度将随压力的降低而增加[7-8]。本装置主分馏塔塔顶压力为0.15 MPa,比其他炼油装置如常减压蒸馏装置的常压塔塔顶压力高出不少,因而存在优化操作的空间。在测算中发现,即使将本装置主分馏塔(C202)的塔顶压力降低至0.1 MPa以下,仍然能满足塔盘水力学与塔顶泵的操作要求,故本研究对主分馏塔进行降压操作核算并提出以下2个优化方案。

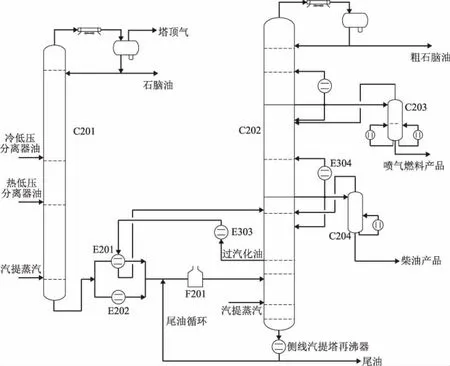

图1 蜡油加氢裂化装置分馏系统流程示意C201—硫化氢汽提塔; C202—主分馏塔; C203—喷气燃料汽提塔; C204—柴油汽提塔;F201—分馏塔进料加热炉; E201E202—分馏塔进料加热炉前换热器; E303—过汽化油循环再沸器; E304—柴油循环再沸器

优化方案一:C202塔顶压力由0.146 MPa降低至0.100 MPa后仍维持主分馏塔各侧线产品控制指标基本不变,则可以把分馏塔进料加热炉(F201)出口温度降低4.5 ℃,使加热炉有效热负荷降低10.28 GJh。此方案下的主分馏塔详细参数见表1。由表1可见,降低C202塔顶压力和F201出口温度后,塔底抽出温度降低了6.8 ℃,但粗石脑油、喷气燃料与柴油在控制指标不变的情况下抽出流量增加,说明主分馏塔产品分离效果变好,从而实现了产品收率增加。

优化方案二:C202塔顶压力由0.146 MPa降至0.100 MPa后不降低F201出口温度,则可以进一步提高产品分离效果、减少尾油中的轻组分含量。此方案下的主分馏塔参数具体变化情况见表2。由表2可见,喷气燃料的终馏点与柴油的95%馏出温度降低,而对应的柴油与尾油10%馏出温度却升高,说明喷气燃料柴油和柴油尾油的重叠度都降低了,提高了主分馏塔的切割分离效果,尤其是尾油5%馏出温度增加了14.6 ℃,达到353.4 ℃,有效地减少了尾油中的轻组分的量。

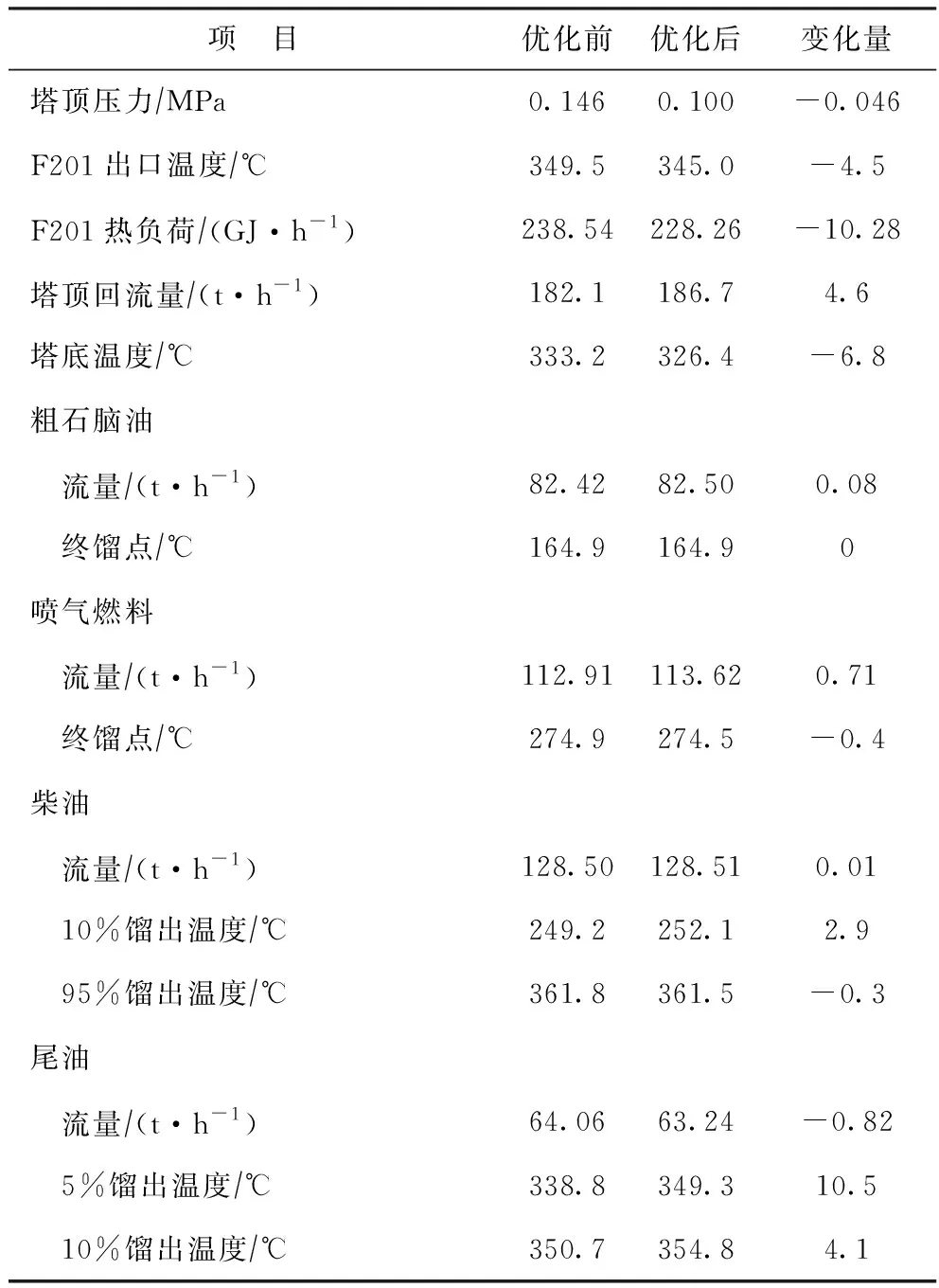

表1 优化方案一下的主分馏塔主要参数变化

注:优化前的数据为建模拟合时的计算值。

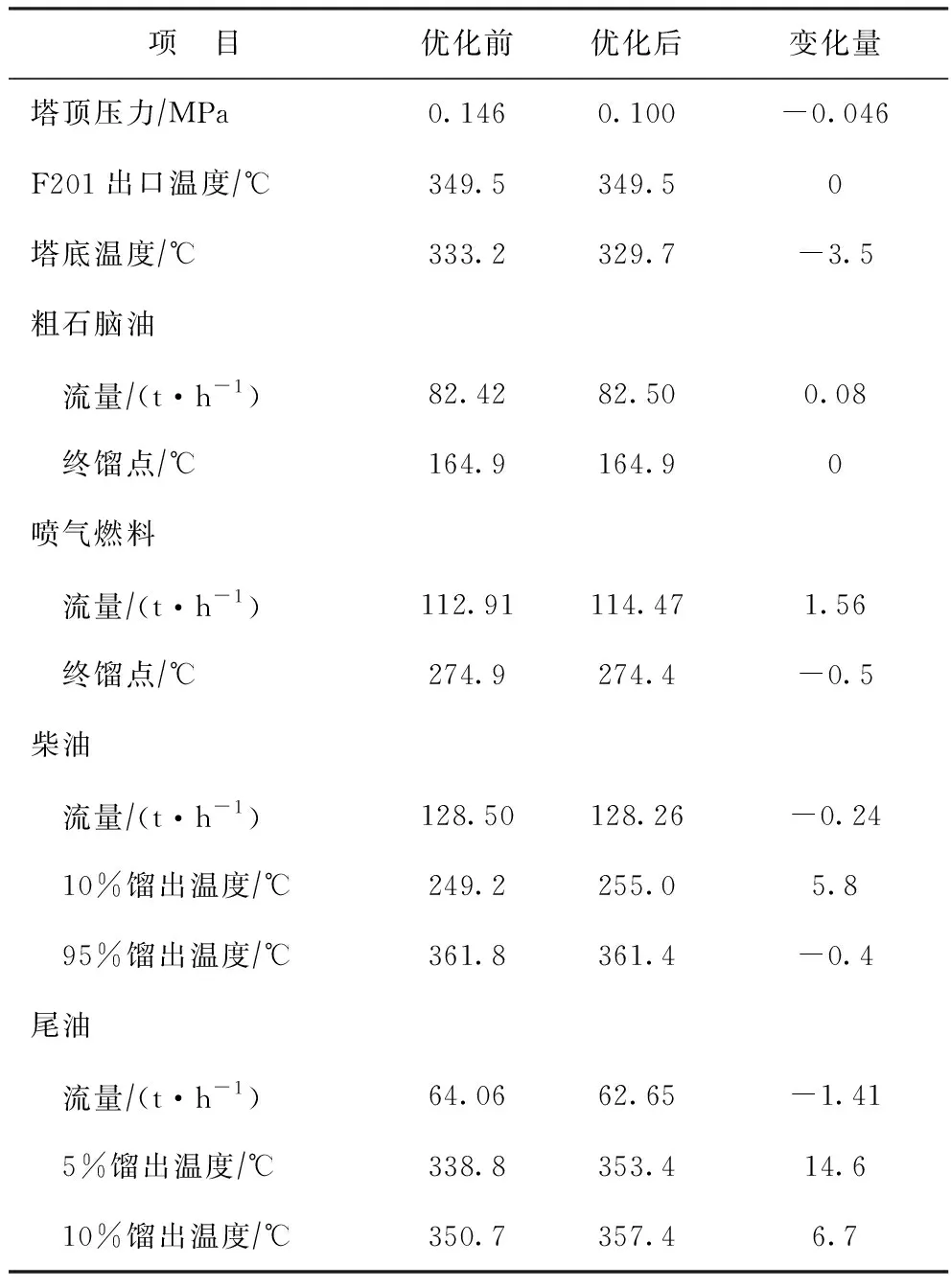

表2 优化方案二下的主分馏塔主要参数变化

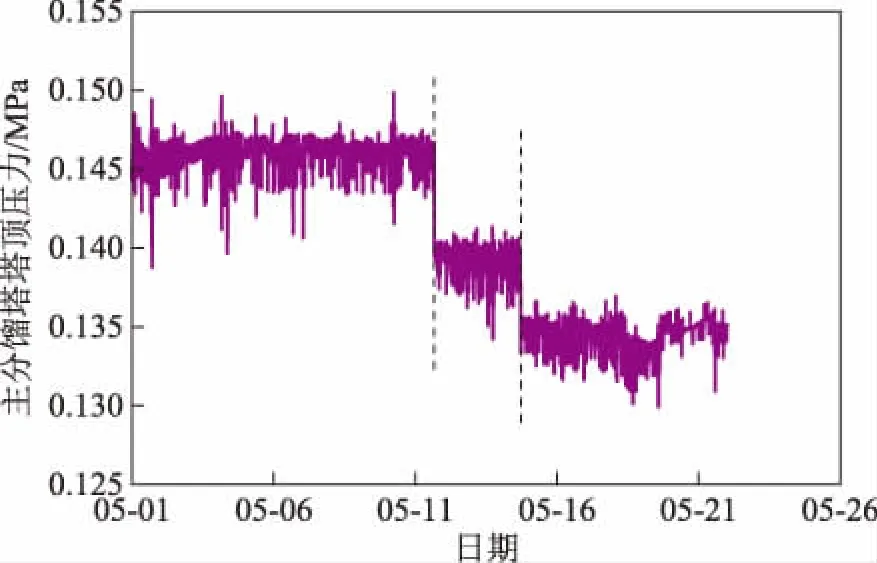

基于上述两种方案的对比,本研究最终决定在分馏加热炉未达到最高负荷时采用优化方案二,即降压后维持F201出口温度不变、最大化提高产品分离效果,只有在F201负荷过大时才适当降低F201出口温度,即转为优化方案一。图2为主分馏塔塔顶压力优化调整趋势。从图2可以看出,最终将主分馏塔塔顶压力在指标范围内逐步降压至0.135 MPa(2018年装置大检修后修改工艺卡片指标再进一步降压至0.100 MPa),使主分馏塔塔顶压力降低后,大幅度提高了全塔分离效果。

图2 主分馏塔塔顶压力调整趋势

2.2 尾油循环量与汽提蒸汽量优化

为了从分馏塔进料加热炉取热给喷气燃料汽提塔(C203)和柴油汽提塔(C204)提供热量,在SHELL工艺设计中采用尾油大量循环(设计值为125 th)回加热炉入口的方案,导致不仅仅是增加提馏段的液相负荷、引起塔板效率降低,而且降低进料中轻组分的浓度、增加精馏段分离的难度、降低喷气燃料和柴油馏分的收率,同时增加加热炉的热负荷,造成能耗增加。

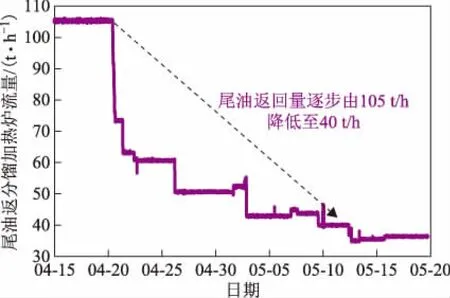

图3为尾油循环返回分馏塔进料加热炉流量(尾油循环量)的优化调整趋势。改变操作工况,喷气燃料汽提塔和柴油汽提塔不再需要尾油循环就可满足其再沸器的热量需求,即从工艺的角度完全可以撤掉尾油循环。因此,提出在维持机泵正常运行的前提下尽可能降低尾油循环量,如图3所示,最终将尾油的循环量降低至40~50 th,从而降低汽提段液相负荷,减少尾油对轻组分的夹带,同时使得加热炉负荷得到有效利用。

图3 尾油循环量调整趋势

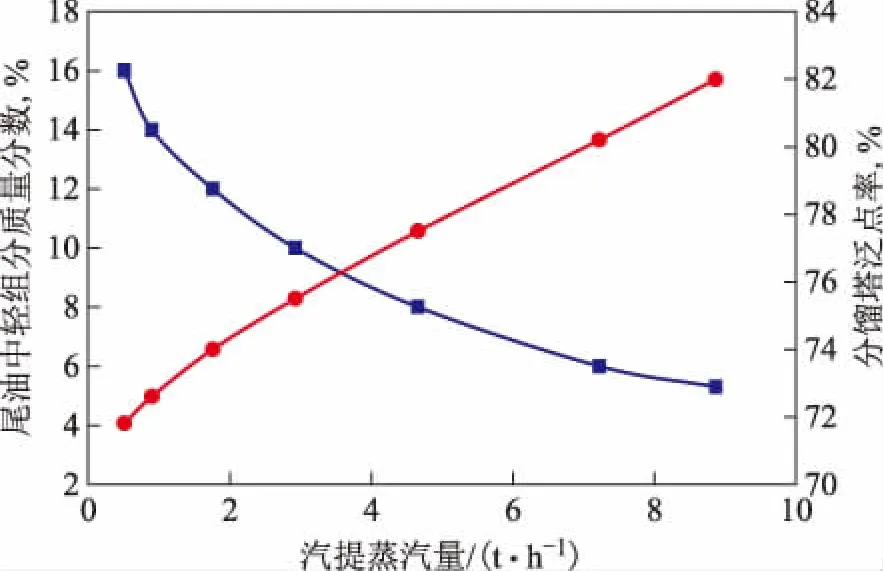

图4为加热炉出口温度为350 ℃、主分馏塔塔顶压力为150 kPa时,汽提蒸汽量对尾油中轻组分(不大于350 ℃馏分)含量及分馏塔泛点率的影响。经核算发现,当主分馏塔汽提蒸汽量按设计值1.0 th进行操作时,全塔泛点率偏低,只有73%(如图4所示),不利于各塔板上的气液分离,造成各塔板分离效率低下,产品无法清晰分离。由图4可以看出,随着汽提蒸汽量的增加,全塔的泛点率逐渐增大,提升了各塔板的分离效率,从而明显提高喷气燃料、柴油和尾油的初馏点,降低了各产品之间的重叠度。在操作优化过程中,受汽提蒸汽管线管径的限制最终将汽提蒸汽量提高至3.2 th。

图4 汽提蒸汽量对尾油中轻组分含量和分馏塔泛点率的影响 ■—尾油中轻组分质量分数; ●—分馏塔泛点率

2.3 解决分馏塔进料加热炉瓶颈问题

分馏塔进料加热炉作为分馏系统与吸收稳定系统的唯一能量供给单位,一直以来都在装置高负荷生产或者轻馏分产品收率高时面临超负荷的难题,从而影响重石脑油、喷气燃料产品抽出量且存在产品分离重叠度高的问题。因此,本研究提出对整个分馏系统实施能量利用的综合优化,对于主分馏塔各中段循环采取大流量、小温差,尽可能地多提供高温位热量,对于吸收稳定系统的各塔则优化进料温度、降低再沸热量需求。

首先,鉴于吸收稳定系统的稳定塔采用了过汽化油循环(E303)与柴油循环(E304)双再沸的模式,柴油循环的热量最大限度地在此处利用,热源不足部分再由过汽化油循环补充,将过汽化油的热量最大限度地传递给分馏塔进料加热炉前换热器E201E202,使加热炉入口温度提高约2.5 ℃;其次,在保证尾油泵的正常运行情况下维持最小尾油循环量,从而降低加热炉入口流量;最后,优化加热炉烟气的氧含量、压力、排烟温度等,将加热炉热效率由91%左右提高至93%以上。从而,在加热炉瓦斯消耗量略有降低的条件下将加热炉出口温度由348.0 ℃提高至349.5 ℃,即为加热炉提供了降低炉出口温度1.5 ℃的负荷余地,再加上分馏塔降压使加热炉具备降低出口温度4.5 ℃的负荷余地,最终提供了加热炉出口温度降低6.0 ℃的负荷余地,破解了加热炉负荷不足的瓶颈问题,降低了装置能耗。

3 优化效果

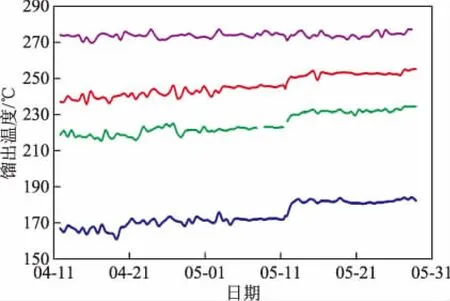

综合实施降低分馏塔塔顶压力、降低尾油循环量至40~50 th、提高汽提蒸汽量至3.2 th一系列优化措施后,装置产品切割分离更加清晰,大幅度减少了喷气燃料与柴油、尾油与柴油的重叠度。图5为优化前后柴油中轻组分馏出温度的变化趋势。由图5可知,在控制喷气燃料终馏点不变的情况下,优化后柴油的初馏点逐步提高约15 ℃、柴油5%馏出温度与10%馏出温度各提高约13 ℃,把柴油中的喷气燃料馏分最大限度地分离出去。

图5 优化前后柴油中轻组分馏出温度的变化 —喷气燃料终馏点; —柴油5%馏出温度; —柴油初馏点; —柴油10%馏出温度

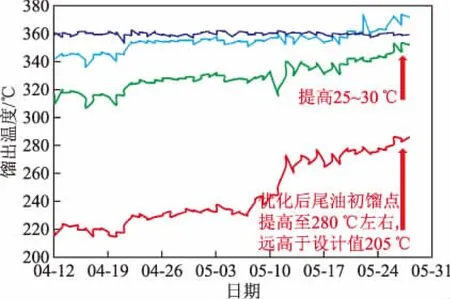

图6为优化前后尾油轻组分馏出温度的变化趋势。由图6可知,在柴油95%馏出温度基本不变的情况下,通过将尾油的初馏点由220 ℃提高至280 ℃(远高于设计值205 ℃),尾油5%馏出温度与10%馏出温度均提高约25~30 ℃,解决了下游尾油加氢装置因尾油原料轻组分过多占据原料处理空间、导致反应加热炉负荷高而无法提高装置负荷的瓶颈问题,使其反应器有效加工能力得到充分发挥,提高目的产品即基础油收率,提升装置的整体运行效益。

图6 优化前后尾油轻组分馏出温度的变化情况 —柴油95%馏出温度; —尾油初馏点; —尾油5%馏出温度; —尾油10%馏出温度

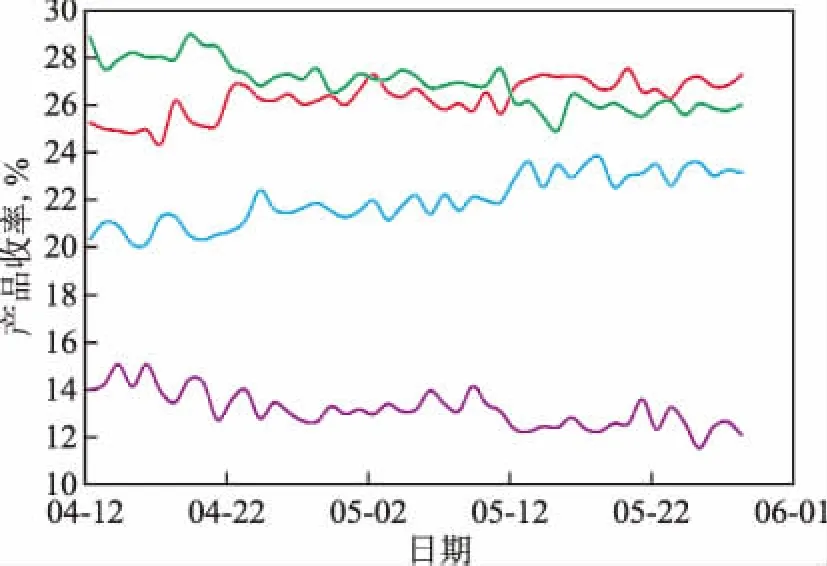

随着产品切割清晰度提高,轻馏分产品收率增加,实现了主分馏塔的深拔。图7为优化前后分馏产品收率的变化趋势。由图7可知,优化后重石脑油收率由21%提高至23%,喷气燃料收率由25%提高至27%,高于其设计值(25.23%),柴油收率由28%降至26%,远低于其设计值(29.18%)。

图7 优化前后分馏产品收率的变化 —重石脑油; —喷气燃料; —柴油; —尾油

4 结 论

(2)实施优化措施后,提高了主分馏塔的产品分离清晰度且实际应用效果明显好于理论计算值,在各产品质量控制指标不变的情况下,逐步将柴油的初馏点提高约15 ℃、5%馏出温度和10%馏出温度均提高约13 ℃,将尾油的初馏点由220 ℃提高至280 ℃,5%馏出温度与10%馏出温度均提高25~30 ℃,将重石脑油的收率由21%提高至23%,喷气燃料的收率由25%提高至27%,柴油收率由28%降低至26%,从而增加了轻馏分、高附加值产品的收率,提高了装置效益。

(3)通过分馏塔降压操作与优化热量分配提高分馏加热炉入口温度,分别为加热炉提供降低出口温度4.5 ℃与1.5 ℃的负荷余地,克服了加热炉负荷不足的瓶颈问题。