VOCs处理设备在摩托车涂装线的应用

2018-12-08黄美燕倪士文

黄美燕,倪士文

VOCs处理设备在摩托车涂装线的应用

黄美燕,倪士文

(重庆建设雅马哈摩托车有限公司,重庆 400052)

文章解读了涂装大气污染物(VOCs)排放标准,阐述了对摩托车涂装车间喷漆室和烘干炉废气现状,介绍了废气处理系统的选择过程及其工艺原理和工艺流程,并结合实际总结分析了分子筛吸附转轮+蓄热氧化燃烧废气处理系统在改造中的难点和生产中出现的问题及其对策。

摩托车;VOCs废气处理;分子筛吸附转轮

前言

随着国家对环保越来越重视,国家及地方法规均对涂装废气的各项排放指标进行严格控制,对VOCs的排放浓度及速率进行严格限制,加上涂装废气末端治理技术日渐成熟,全国各地相继进行涂装废气末端治理设备的投入以满足最新环保法规新标准要求。重庆建设·雅马哈有限公司综合考虑涂装生产线现状、设备投资、运行成本和处理效率等因素,选择“分子筛吸附转轮+蓄热氧化燃烧”方式对涂装车间的废气进行处理,有效降低了VOCs的排放,并对该套系统改造和运行中存在的问题给出对策方向。

1 废气处理政策

1.1 政策背景

2016年1月22日,重庆市环境保护局联合重庆市质量技术监督局联合发布了重庆市地方标准DB50/660-2016《摩托车及汽车配件制造表面涂装大气污染物排放标准》,并于2016年2月1日实施。本标准规定了摩托车整车指导及汽车、摩托车零部件制造过程中表面涂装过程大气污染物排放控制要求、污染物监测要求,实施与监督管理要求。

1.2 政策法规

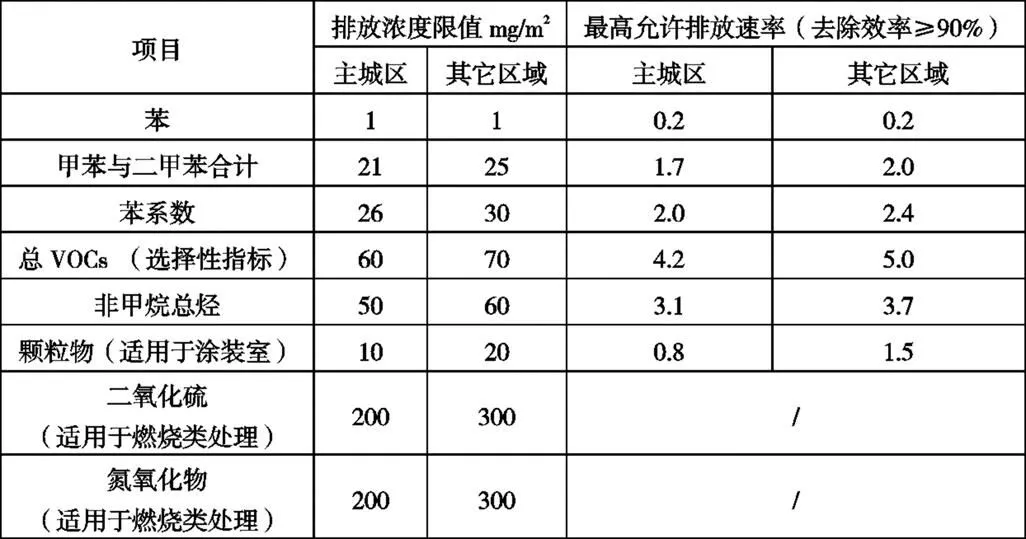

摩托车整车制造及汽车、摩托车配件制造企业应通过在涂装生产过程中降低VOCs原料使用、工艺更新和控制、过程管控、安装VOCs污染治理设备等方式满足达标排放。新建企业自标准实施之日起执行表1、2规定的大气污染物排放限值;现有企业中,主城区企业自2017年1月1日起执行表1、2规定的大气污染物排放限值;其它区域企业自2018年1月1日起执行表1、2规定的大气污染物排放限值。

表1 工艺设备或车间排气筒大气污染物排放限值

表2 无组织排放监控点大气污染物限值

2 现状

2.1 涂装工艺流程

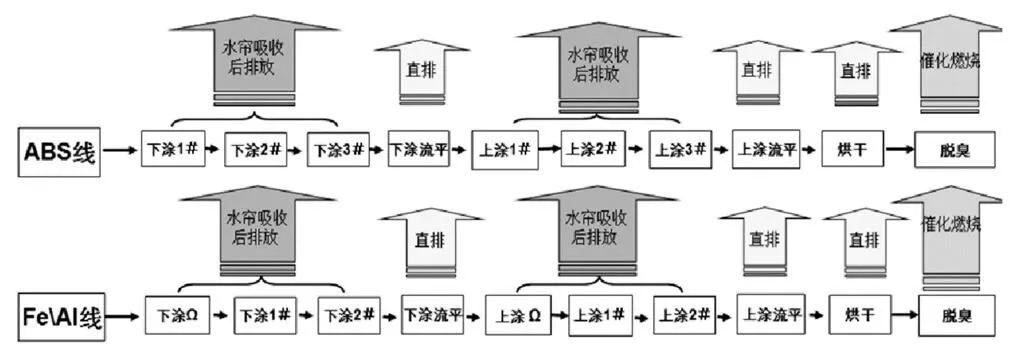

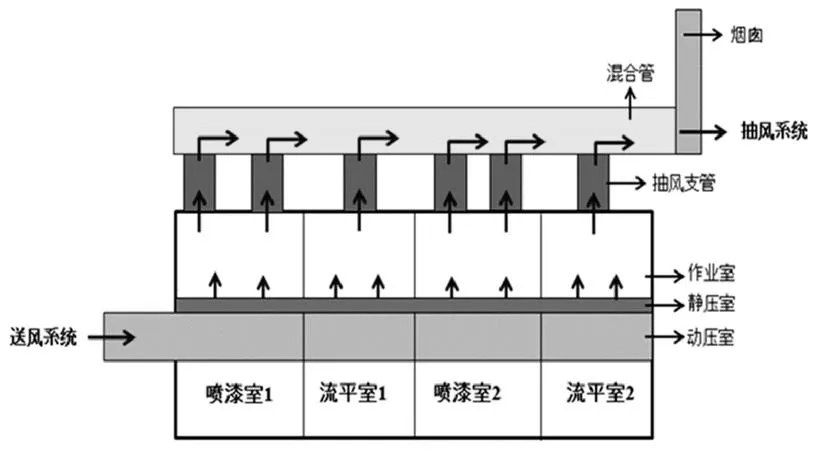

VOCs治理的两条涂装线中,FeAl线主要涂装油箱基本色和发动机铝合金外观部品,涂装方式为静电旋碟(DISK)往复机喷涂加手工补正,ABS线主要喷涂ABS覆盖件和油箱罩光,涂装方式为全手工。涂装室为侧吸式水帘型(见图1),采用传统的2C1B工艺,具体工艺流程为:上挂→前处理→水汽烘干→静电除尘→下涂→流平→上涂→流平→固化烘干→下挂。工艺流程中从喷涂区到烘烤区有VOCs排放(见图2),有以下三种形式:

(1)下涂室、上涂室VOCs通过水帘吸收后排放;

(2)下涂流平室、上涂流平室VOCs直排;

(3)脱臭炉VOCs催化燃烧(以下简称“RCO”)后排放。

两条涂装线中含有有机气体的排风口各10个,其中下涂室、上涂室各3个排风口,上涂流平室、下涂流平室、固化烘干炉、脱臭炉各1个排风口,排风管道高度均为15m。

图1 侧吸式水帘喷漆室

图2 喷涂区和固化烘干区工艺

2.2 涂装废气特点

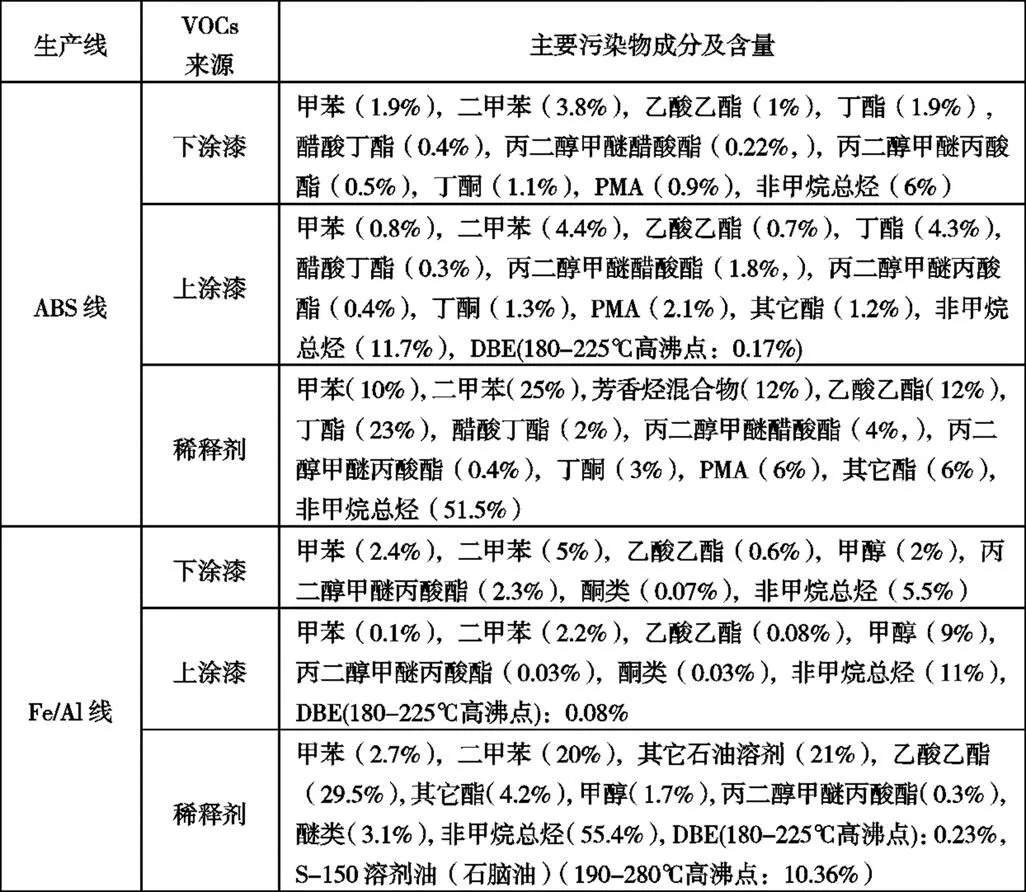

FeAl线和ABS线VOCs来源于涂料和稀释剂,VOCs物质构成如表3所示,从表中可以看出,VOCs主要为甲苯、二甲苯、醇、酯、非甲烷总烃,此外还含有少量高沸点物质。

两条线喷涂室和流平室废气为大风量低浓度废气,风量范围为12-17万m3/h,浓度范围约为40-300mg/m3,为典型的大风量低浓度有机废气;两条线烘干炉、脱臭炉废气为小风量高浓度废气,风量范围为2500-3500m3/h,浓度>1000mg/ m3。

表3 FeAl线和ABS线废气特点

3 废气处理工艺

3.1 废气处理工艺

废气处理工艺主要包括“直接末端治理”和“自动化喷涂+循环风改造+末端治理”两种方式。“直接末端治理”的缺点是风量大,设备的投入费、使用费等也较高;而“自动化喷涂+循环风改造+末端治理”是在技术升级的同时实现了无人化喷涂,因此可以实现循环风改造,能大程度的减少处理风量,使得末端处理设备的投入费和使用费降低。

摩托车的涂装部品种类多,且部品形状复杂,多为混线生产,全部部品均实现自动化喷涂困难。而现有两条涂装线以人工喷涂为主,而循环风只能应用于自动喷涂设备,想进行循环风改造以降低废气处理量的方案无法实现;即使针对自动喷涂区改造,也牵涉到自动喷涂段和人工喷涂区的风道隔断,若收集人工喷涂区的排放废气送至循环空调中进行过滤、除湿,再送到自动喷涂区二次利用,会涉及到土建和空调的改造,改造周期长,且无足够的空调安装位置和车间电容量,故无法实施“自动化喷涂+循环风改造+末端治理”方式。

3.2 末端治理废气处理工艺对比及选择

VOCs废气末端治理工艺较多,主要包括燃烧技术、冷凝技术、吸收技术、生物处理技术、光催化氧化技术、低温等离子技术[1]等,但往往一种技术已经很难满足实际需求。目前应用较广泛的有UV氧化技术、直接燃烧、浓缩+燃烧[2]等。

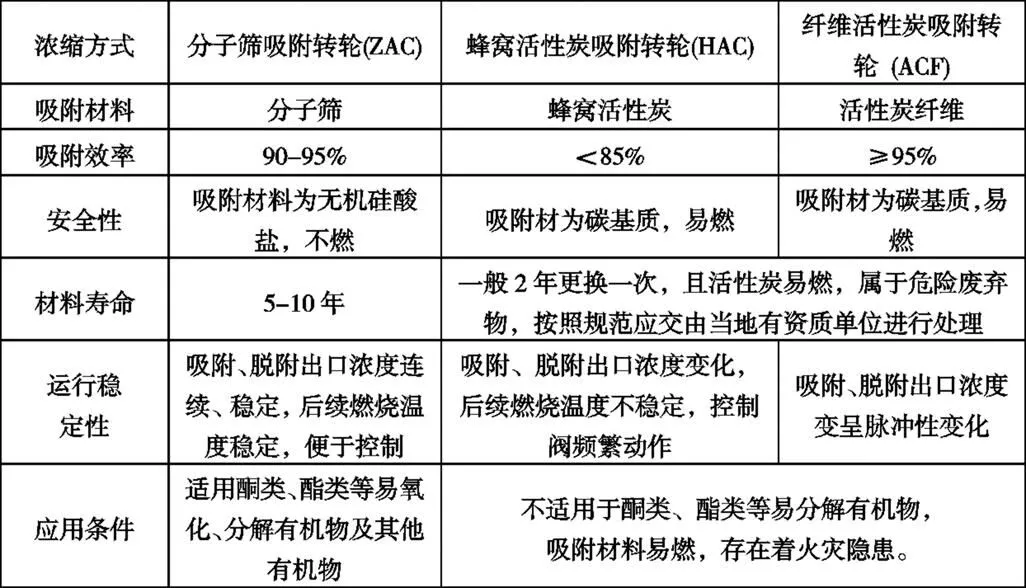

目前常见的三种浓缩和三种燃烧方式如表4、表5所示:分子筛吸附转轮相比于传统的蜂窝活性炭和纤维活性炭吸附转轮,具有吸附效率高、安全性好、使用寿命长、运行稳定、应用范围广等优点;蓄热氧化燃烧相比于直接氧化燃烧和催化氧化燃烧而言,在换热效率、氧化能耗上均有明显优势。近几年,分子筛吸附转轮+蓄热氧化燃烧形式应用到VOCs废气治理技术较为成熟,全国各地均有实绩可以借鉴,汽车涂装线已广泛应用[3-5]。

考虑到摩托车制造业产生的VOCs气体浓度低(普遍小于1000mg/m3),且要满足地方标准的高处理效率(≥90%以上),综合投入成本、使用年限、占地面积、维护便捷性等,最终选取“直接末端治理”中的“分子筛吸附转轮+蓄热氧化燃烧”形式。

表4 三种浓缩方式的比较

表5 三种燃烧方式的比较

3.3 分子筛吸附转轮+蓄热氧化燃烧

3.3.1 工艺原理

喷涂室和流平室的大风量VOCs废气经过多级过滤后通过分子筛吸附转轮的吸附区,废气中的有机物被吸附在转轮上,废气得到净化处理并达标排放。分子筛吸附转轮连续旋转,浓缩的有机物质在脱附区进行脱附。脱附后的高浓度有机废气,通过蓄热式氧化炉进行燃烧,转化成CO2和H2O排入大气中。通过两种处理技术的结合,共同实现了对大风量低浓度VOCs废气的处理。

3.3.2 废气处理方案

一方面,涂装线喷漆室和流平室产生的大风量低浓度的VOCs废气经过收集,通过前端的前处理系统,去除大风量废气中的漆渣和高沸点VOCs后,再经过分子筛吸附转轮吸收大风量废气中的VOCs,VOCs被吸附在转轮中,净化后的大风量气体通过烟囱向外排放;另一方面,干燥炉产生的小风量高浓度VOCs废气和经分子筛脱转轮附后的VOCs废气先经过蓄热燃烧装置的蓄热陶瓷加热后,再进入蓄热氧化燃烧炉净化处理,净化处理后的高温气体的一部分再循环利用于分子筛转轮的脱附,其余排放至大气中,详见图3。

图3 分子筛吸附转轮+蓄热氧化处理工艺流程

4 改造难点及应用中的问题

4.1 风管施工困难

涂装室排气风管由直接高空排放改为收集后集中排放,风管改制难度大。经过计算车间房梁承重无法满足主风管吊重,只能从地面做支撑。在施工过程中主风管与现有设备干涉(见图4)。厂房内部结构复杂,主风管顶部距离房梁很近,截面积大(2.5米×2米),施工难度特别大(见图5)。在保证对现有设备影响最小的前提下,主风管支撑位置经过数次论证和修订,最终满足了主风管支撑定位要求。

图4 主风管支撑与设备干涉

图5 主风管吊装

4.2 风平衡调整困难

涂装室风平衡[6]直接关系到涂装品质、环境安全、消防安全、职业卫生安全,是涂装车间正常运转的必要依据。VOCs废气处理系统重新对原有排气风管进行了改建,将分散排放改为集中收集处理排放,破坏了原有风管结构和风量平衡,需建立新的风平衡。在试生产初期,涂装室风量不平衡,漆雾抽不走,导致喷漆室作业环境恶劣、品质差而影响生产。

针对风量不平衡问题,对策方向主要如下:

1)保证送风风速(送风量)一定的情况下,排气风阀全部打开逐一调整,遇到有窜室的情况下调整该处排气风阀的开度(调整完毕后需固定位置);

2)风管改建时,风管的设计需严格按照流体力学进行整体设计(远端变径),充分考虑管道大小,减少转弯次数、弯管处设定导风片以减少风阻(图6);

3)风管末端的引风机须留有足够大的富余量,一般不低于20%,保证其克服抽风过程中的阻力;

4)从油漆烘干炉→流平室→涂装室反向调整整体送排风平衡,最终流平室相对于环境和油漆烘干炉入口保证微正压,涂装室相对与流平室微负压。

通过上述四个步骤的综合改善和调试,串风、抽风不良等风平衡问题得到对策,恢复正常生产。

图6 排气风管收集系统走向图

4.3 运行成本高

VOCs系统的运行成本主要包括前处理系统所用过滤袋的耗材费和处理费以及燃烧炉所用的天然气费和整个系统的风机等运行的电费。VOCs系统运行以来,按16H/日稼动时间,6天/周工作日计算,前处理耗材更换频次为G4玻纤板框3~4次/月,F7玻纤滤袋1次/月,活性碳颗粒1次/年,F9玻纤滤袋1次/3月,仅前处理耗材运行费用就达25万,加上天然气和电费,每年VOCs运行成本约150万。且前处理耗材属于危费,需要委托专门处理公司进行回收(3000元/吨)。为降低能耗采取的措施如下:

1)排气风机叶轮、排气风管定期除漆、提高涂装室水帘涡卷板除漆频度,减少漆渣进入前处理系统造成滤网压差增大;

2)玻纤式样优化、增加袋数、延长更换周期;

3)缩短VOCs系统在FEAL线和ABS线之间切换的时间,减少空运转能源费用;

4)减少RTO冷炉启动的次数,节约天然气能耗。

5 结语

重庆建设雅马哈涂装VOCs系统于2018年3月通过了重庆市环保局的最终验收,成为重庆市首批通过DB50新地标环保验收的摩托车企业,承担了行业标杆企业应有的行业责任和社会责任。目前,VOCs处理设备实际生产中会出现很多问题,对应这样的新设备,只有边对策边学习,逐步积累经验。同时,在保证法律法规的前提下,如何进一步降低设备的运行费,还需整个行业继续努力。随着国家环保要求的日益严格,废气处理系统的应用已逐渐广泛,由于废气处理技术选择性多,如何实现有效投入、连续运行和达标排放是摩托车制造业的关注焦点。相信随着环保法规的持续规范化和国家环保力度的加强,会有更多环保企业致力于对VOCs系统进行优化,同时也会有更多包括摩托车企业在内的企业进行VOCs处理,到时候城市空气质量会越来越好。

[1] 陈杰营.谈VOCs废气的治理现状与进展[J].建筑工程技术与设计, 2014 (13).

[2] 徐淑娟,和军强.汽车涂装喷漆室VOCs处理浅谈[J].现代涂料与涂装,2015,18(11):58-60.

[3] 胡卫华,尹春梅.涂装喷漆废气净化设备的规划分析应用[J].现代涂料与涂装,2018(1):59-62.

[4] 李蓉.汽车涂装废气VOCs处理技术应用进展[J].绿色科技,2016 (18):102-105.

[5] 杜小娟,孙娟.北京市汽车整车制造VOCs控制技术评估及对策建议[J].节能与环保,2017(3):56-59.

[6] 林秀霞,陈德地.汽车涂装室内部风量及风平衡[J].机电技术,2014 (4):94-97.

Application of VOCs processing equipment in motorcycle coating line

Huang Meiyan, Ni Shiwen

(Chongqing Jianshe Yamaha Motor Co., Ltd, Chongqing 400052)

By analyzing the VOCs emission standard, the waste gas current situation of painting room and drying ovenin the motorcycle painting workshop are illustrated.The selection process, technological principle and technological process of the waste gas treatment are introduced.By combined with practice, the construction difficulties,the problems and measures of the Molecular sieve adsorbent wheel+Regenerative Thermal Oxidizerprocessing equipment are also summarized and analyzed.

Motorcycle;VOCs waste gas treatment;Molecular sieve adsorbent wheel

B

1671-7988(2018)22-208-04

U466

B

1671-7988(2018)22-208-04

U466

黄美燕(1987-),女,研究生,工程师,主要从事摩托车零部件涂装工艺、工装设计、涂料开发等工作,参与了建设雅马哈涂装线VOCs治理设备导入活动。

10.16638/j.cnki.1671-7988.2018.22.074