发动机正时链传动系统设计及故障分析

2018-12-08张增光

张增光

发动机正时链传动系统设计及故障分析

张增光

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

文章以某款1.3L四缸汽油机的正时链传动系统设计为例,简要讲解了整个正时链传动系统相关零件的设计开发流程,详细分析了正时链条的设计要点,列出了正时滚子链存在的主要失效模式,并针对其失效模式提出具体预防措施及整改建议。文章对链轮、自动张紧器、动定轨等其它正时传动零部件的设计也作了简要叙述。

正时系统;滚子链;失效模式

前言

正时传动系统是发动机配气系统的重要组成部分,它将曲轴的扭矩传递给凸轮轴,进而驱动气门机构按时开启和关闭,保证发动机正常连续地工作。

链传动以其结构紧凑、使用寿命长、保养维护相对方便等优点广泛地应用在中小型汽油机、柴油机之上。其中滚子链以其介于齿形链和套筒链之间的耐磨性和噪音性等特性以及成本低等优点被更为广泛地使用。

如果整个正时链系统布置得当,链条正确得到张紧和润滑,基本上可以做到同发动机同寿命,发动机20万公里里程之后的磨损延长率可以做到e≤1%。不然很有可能会出现异常磨损、滚子破裂、脱落甚至链条断裂等严重问题。文章主要简要介绍使用滚子链中正时链系统的布置设计过程以及在该过程中各个相关零件设计过程中需要注意的要点,以避免滚子链出现上述异常磨损的问题。

1 正时链传动结构及其特性

1.1 发动机正时链的特性

汽车发动机上使用的正时链条传递的功率和工作转速远大于普通工业链条,通常发动机正时传动链主动链轮的工作转速区间为1000~6000r/min,有的甚至已超过8000r/min。这不仅在高速工况下服役,而且承受着怠速、加速、减速等交变速度的冲击,服役条件较为严酷。

发动机正时链条的耐磨损性能也不同于普通工业链条:普通工业链条的允许磨损伸长率e≤3%,而发动机正时链条的允许的最大伸长率≤1%,对于一些较昂贵的汽车所使用的正时链条要求其最大伸长率e≤0.5%,以确保汽车正时链系统的工作可靠性。

1.2 发动机正时链传动主要结构

如图1所示DOHC(双顶置凸轮轴)结构的正时链传动系统主要由正时链条、凸轮轴正时链轮、动轨、定轨、曲轴正时链轮、张紧器等零部件组成。

图1 正时链传动系统

图1中:1排气凸轮轴链轮;2进气凸轮轴VVT链轮;3定轨;4曲轴正时链轮;5自动张紧器;6动轨组件;7滚子链条

2 正时链传动系统设计

2.1 正时链传动系统设计布置流程

正时链传动系统一般布置于发动机的前端,纵跨缸体以及缸盖两大组要结构。

开始正时链传动系统的设计布置工作时,凸轮轴中心以及曲轴中心位置一般都已经确定。即曲轴到各个凸轮轴的中心距已基本确定。在DOHC布置形式的机型中,即以既定的3个点的位置为基础来进行整个正时链传动系统的布置工作。

在布置设计之前要注意保持正时链传动系统中各个链轮齿部轴向中心的铅垂共面性,对于排量2.0L以下的发动机来讲,一般各链轮铅锤尺寸链公差需控制在±0.4mm以内。

正时链系统的一般设计流程如下:

(1)确定链条的类型:即选用齿形链、套筒链还是滚子链;

(2)确定链条的节距;

(3)计算确定曲轴链轮的齿数,继而确定凸轮轴链轮的齿数。确定与链条啮合的齿形参数,进而确定链轮直径;

(4)设计布置链条与各链轮的包角,设计紧边、松边的张紧弧度,确定张紧器张紧位置,计算链条的长度;

(5)计算各链轮上的正时标记位置,确定链条上的正时标记位置;

(6)设计定轨形状,确定其在缸体或缸盖上的安装位置;

(7)设计动轨形状,确定其旋转点的位置;

(8)设计张紧器,调整校核张紧力大小。

2.2 关于正时系统系统的润滑设计

不同于齿形带正时传动,正时链传动的发动机的链轮室需设计成密闭的形式,轮系的润滑由曲轴旋转飞溅出的机油以及凸轮轴系统泄下的机油润滑,因滚子链与链轮是滚动接触,这两种润滑方式对滚子链已经足够,对于套筒链以及齿形链这两种滑动接触的链条则需要将润滑油直接喷向齿轮链条啮合区域,减少磨损。

2.3 正时链条的设计

2.3.1 选择正时链条的类型

滚子链在套筒链的结构基础上增加滚子这一零件,滚子与套筒间则为间隙配合,滚子与链轮的齿部啮合。耐磨损性能与噪音水平、性能等居于套筒链与滚子链之间。广泛应用于中小型发动机上。

2.3.2 正时链条参数选择

节距为链条最为重要的参数,节距一旦确定,链条其它一些参数,比如链板厚度,链条宽度、滚子直径等尺寸基本均可以根据标准确定。较大的节距意味着较大的承载力,但由于链条的多边形效应同时也会导致不平稳性加剧。满足承载力的前提下,尽量选较小p值。正时链可供选择的节距尺寸为12.7mm、9.525mm和8mm。可根据国标《GB/T 18150- 2006 滚子链传动选择指导》进行选择。正时链条选目前应用较为普遍的8mm节距。

2.3.3 确定各链轮参数

曲轴与凸轮轴的传动比为=2:1,在设计过程中先确定曲轴链轮的齿数,再根据传动比确定凸轮轴链轮齿数。一般曲轴链轮推荐的最小齿数为21,在合理考虑传动扭矩,链条包角,导轨及张紧的情况下可以减小到19。根据既定的两凸轮轴的位置,并根据两链轮齿顶圆最小间距≥3mm的经验数据,调节齿数满足要求,以某1.3L汽油机正时链系统的链轮设计为例。

图2 链轮齿形

齿顶圆直径=+1.25d

d为滚子最大直径,为5.65mm

根据目前两凸轮轴间水平间距值L=97.9mm按照最小间隙3mm

最终通过计算,选择凸轮轴齿数为Z=36,曲轴正时链轮的齿数Z= Z/i=36/2=18

此时曲轴链轮分度圆直径d= 46.07mm凸轮轴链轮分度圆直径为d=91.76mm。

较大的链轮直径可以一定程度上降低链条的多边形效应,降低链条滚子的磨损。

与其啮合的链轮的齿数可选择奇数,避免链条链节与固定的几个齿啮合,使磨损均匀。

2.2.4 链条长度计算

根据选定链条型号所能承受的最大载荷力,计算链条紧边及松边的长度,并确定动轨及定轨的导向曲线半径,确定张紧器的张紧位置。

图2 正时链的自由段

基本上每个链条在每个链轮之间的跨距上都需要布置有定轨或是定轨进行导向,但如果两个凸轮轴链轮之间的间距较短,可不放置。

一般地,沿着链轮的转动方向,链条与链轮啮合前的链条段为紧边,链条与链轮啮合后的链条段为松边。在链条紧边需布置定轨,用两个点固定住。在链条松边需布置定轨,用一个点作为旋转枢轴,用张紧器作用在动轨一点处对链条紧边进行张紧。

除去与各链轮啮合以及与定轨、动轨接触的部分,链条余下的部分在工作过程中不与任何其他零件相接触,如图2中Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ段为自由段。

自由段的长度不宜太长,太长会增大链条的摆动幅度,造成不正常接触降低振动频率至发动机常用转速。自由段的长度会随着链轮相位的改变而发生变化,其中Ⅰ、Ⅱ、Ⅲ、变化量较小,一般可不考虑。自由段Ⅳ、Ⅴ因为在链条的松边,随着动轨的摆动发生较大变化。

自由段共振转速随着自由段长度即自由段链节数的增加而下降。对于目前广泛应用于发动机的短节距精密滚子链或套筒链而言,自由段的链节一般不宜超过4节。即定轨、动轨要尽可能多地包裹住链条链节数,露出的自由段要尽可能地少。这些都要在链条长度时考虑到。

正时链的链节数一般为偶数,因为奇数链节的链条需要专门的连接结构,这种结构会严重地降低链条强度。且需保证链条链节数不是链轮齿数的整数倍,这样可以避免链条上固定几个链节与链轮固定几个齿啮合,造成磨损不均匀。

2.4 其他零件的设计

2.4.1 动、定轨的设计

动轨和定轨一般由耐磨玻璃纤维高分子材料制成,一般选用的材料为PA66或是PA46。动轨、定轨的导向弧线可根据链条紧边、松边的链节数确定。根据已确定的弧度设计动、定轨的具体形状并确定安装孔位置以及紧固螺栓型号等。

2.4.2 链条张紧器的设计

链条的张紧器主要分为机械张紧器与液压张紧器两种形式。机械式张紧器结构简单便于布置安装,适合较链轮间跨距较小、链条长度较短的布置。液压挺柱,由发动机润滑系统提供机油,可应对多种发动机工况及动态力。为应对发动机刚刚启动时油压尚未完全建立起来的情况,可选择带有棘爪结构的张紧器,可以在油压不足的情况下提供适当的张紧力。

张紧器的张紧行程除了要补偿掉链条长时间工作后磨损伸长之外,还应考虑到链条便于安装到链轮上所留的裕度。一般为链条总长的2%。

3 滚子链的主要失效模式及预防措施

3.1 滚子链的主要失效模式

滚子链在运行过程中最容易出现的失效模式为磨损以及滚子破裂

(1)试验研究表明,滚子链磨损机制为疲劳磨损,有时伴有磨粒磨损、粘着磨损。

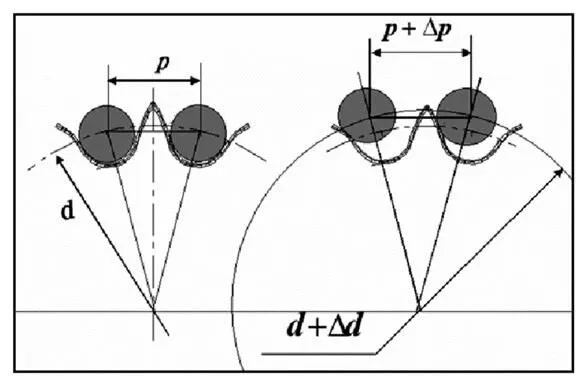

铰链磨损后使外链节节距变大,内链节节距不变。节距变大后滚子爬高,产生跳齿或脱链。如图3所示:

图3 磨损后的滚子链

(2)滚子破裂失效

汽车链在高速区工作时,滚子或套筒的冲击疲劳破裂是其主要的失效形式。滚子作为链条与链轮的啮合元件,它直接承受若较大的冲击载荷,在循环应力作用下,在滚子的应力集中区即滚子端部会萌生疲劳裂纹,并逐渐向滚子中部扩展,当滚子的制造工艺与加工质量达不到要求时,裂纹不断扩展并导致端部掉块或整体破裂。当产生破裂的滚子达到一定数量时,由于与链轮处于非正常啮合状态,工作张力急剧增加,最终导致链条断裂。

目前,常用的滚子成形方法有卷制和冷冲两种,只要成形原理和模具精度符合要求,两种工艺成形的滚子均可以满足汽车链的使用工况。应该注意,卷制滚子接缝周边的划痕与展延、冷冲滚子内表面的纵向划痕与端部的横向台阶在制造过程中应尽量消除或控制。上述质量缺陷正是滚子破裂的疲劳裂纹源之一,需得到链条制造商足够的重视。

3.2 1.3L汽油发动机正时链滚子破损问题分析整改

某1.3L四缸汽油发动机的正时链传动系统在实验过程中多次出现滚子磨损严重、破裂、脱落等问题。

图4 破裂的滚子

将某1.3L汽油机正时链条各组成零部件的硬度同竞品机上的正时链条进行检测对比,得出以下数据:

表1 故障链条与竞品机链条硬度对比

由上表可知故障链条滚子硬度相比竞品机链条要低,经与链条生产商对接该问题,将滚子的硬度由HV390min 更改为HV580(-30~+50),链条滚子破损的问题得到有效改善。

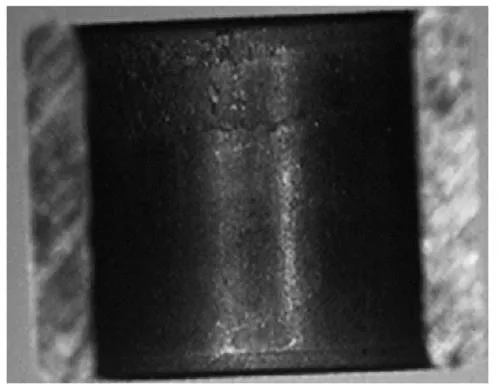

将滚子剖开,查看滚子内部磨损情况:

图5 剖开的滚子及套筒表面

图6 滚子加工工艺改善前

图7 滚子加工工艺改善后

由以上图片中可看出套筒表面为与滚子对应的局部磨损。证明与滚子接触不均匀。滚子内壁磨损面较小,不均匀。基本呈两端磨损,尤其为滚子内壁拉断处附近。证明为局部与套筒接触受力。滚子相对容易受损破裂。

链条供应商针对滚子与套筒磨损不均匀的情况更改了滚子的加工工艺,采用了冷锻加工时将切断带保留在滚子中部然后冲掉的工艺,将拉断带由原来的滚子两端移动到滚子中部,使得滚子与套筒的摩擦接触更加均匀,避免了局部磨损的情况,可以对链条滚子的破损起到一定的改善作用。

经对比分析目前造成链条滚子破裂及磨损的主要原因如下:

(1)链条滚子的圆柱度超差。其导致滚子与套筒接触承压面积小,出现滚子受力异常或不均,造成滚子表面产生麻点和磨损,使滚子容易受损,甚至出现破裂严重现象。

(2)链条滚子壁厚不均匀。其导致成品链条滚子间隙不稳定,也可能直接影响链条与链轮啮合匹配性能,出现滚子转动不灵活和滑动接触现象而造成滚子容易破裂。

(3)链条滚子表面硬度偏低,致使其表面在外力作用下容易造成麻点现象

主要改善措施:

(1)要求供应商加强质量控制。滚子直线度(0.02mm 以下)、圆柱度度(0.02mm 以下)、表面粗糙度(Ra0.4)和壁厚差(0.05mm 以下)等。

(2)改善滚子的加工工艺,使其与套筒之间的间隙更均匀,相对运动更加顺畅。

(3)在不影响和保持链条滚子压破力及抗冲击性能前提下,调整提高链条滚子热处理后表面为表面 HV580(-30~+50)。

4 结论

正时链传动系统的主要设计流程如下:

(1)确定链条的类型:即选用齿形链、套筒链还是滚子链;

(2)确定链条的节距;

(3)计算确定曲轴链轮的齿数,继而确定凸轮轴链轮的齿数。确定与链条啮合的齿形参数,进而确定链轮直径;

(4)设计布置链条与各链轮的包角,设计紧边、松边的张紧弧度,确定张紧器张紧位置,计算链条的长度;

(5)计算各链轮上的正时标记位置,确定链条上的正时标记位置;

(6)设计定轨形状,确定其在缸体或缸盖上的安装位置;

(7)设计动轨形状,确定其旋转点的位置;

(8)设计张紧器,调整校核张紧力大小。

定轨、动轨要尽可能多地包裹住链条链节数,露出的自由段要尽可能地少,自由段的链节一般不宜超过4节。

保证链条链节数不是链轮齿数的整数倍,这样可以避免链条上固定几个链节与链轮固定几个齿啮合,造成磨损不均匀。

在滚子链设计过程中,滚子硬度需满足使用要求,一般节距为8mm的滚子链其滚子硬度应保证≥550(HV);在保证滚子精度的同时,注意滚子的加工工艺。滚子与套筒间隙值应适当并均匀,保证转动灵活,以免因为堵塞造成异常磨损。

[1] 徐灏机械设计手册[M].北京:机械工业出版社.1992(5).

[2] 袁兆成.内燃机设计[M].北京:机械工业出版社.2008(7).

[3] 吕翔,吴联颖,王怀宇,孟繁忠.汽车发动机正时链系统设计方法[J]. 哈尔滨工业大学学报,2009(5).

[4] GB/T 1243-2006 传动用短节距精密滚子链,套筒链,附件和链轮[S].

[5] John Manning internal combustion engine design Ricardo UK Limi ted 2012.

[6] 周飞,李志威,田俊鹏,袁爽,沈源.瑞平发动机正时链传动系统设计[J]农业装备与车辆工程,2015.(10).

Timing Chain Drive System Applied In Gasoline Engines

Zhang Zengguang

( Anhui Jianghuai Automobile Group Co., Ltd., Anhui Hefei 230601 )

Taking a 1.3L 4-cylinder gasoline engine model for example, this paper briefly explains the whole development process of timing chain driving system, analyses the design elements of timing chain and lists the main failure modes and measures to avoid and how to improve. In this paper, advices are also given to those other parts of timing system-sprockets, tensioners, guide and tensioner blade.

timing system; roller chain; failure modes

TP23

B

1671-7988(2018)22-187-05

张增光,就职于安徽江淮汽车集团股份有限公司。

TP23

B

1671-7988(2018)22-187-05

10.16638/j.cnki.1671-7988.2018.22.067