基于FSEC的电动车电磁兼容性提升与电路调试*

2018-12-08程家镯艾宇贞冯理

程家镯 艾宇贞 冯理

(1.武汉华夏理工学院汽车工程学院;2.武汉华夏理工学院外国语学院)

汽车上有很多电子模块,均能正常地单独工作,但装配到整车上就会受到彼此的电磁干扰(EMI)[1]。而电动汽车的电子模块更多且高压持续存在,因此干扰现象严重且存在安全隐患,再加上部分厂家生产的零件电磁兼容性(EMC)不达标,使电磁干扰更为普遍。文章基于中国大学生电动方程式大赛(FSEC)研究了三电系统调试方面的升级与创新,有效提高了整车调试工程师、电机调试工程师以及电池管理系统(BMS)调试工程师之间交叉调试的效率。通过解决整车EMC低下的问题,可以降低调试过程中损耗件的成本[2],使汽车运行更加稳定。

1 电磁兼容性

1.1 电磁兼容性的含义

电磁兼容性(EMC)指设备或系统在其电磁环境中符合要求运行并且不对其环境中的任何设备产生无法忍受的电磁骚扰的能力。因此,EMC包括2个方面的要求:一方面是指设备在正常运行过程中对所在环境产生的电磁骚扰(EMD)不能超过一定的限值;另一方面是指设备对所在环境中存在的电磁骚扰具有一定程度的抗扰度,即电磁敏感性(EMS)。

1.2 基于FSEC的电磁骚扰与电磁干扰

GB/T 4365—1995《电磁兼容术语》中将电磁骚扰定义为:任何可能引起装置、设备(系统)性能降低或者对有生命(无生命)物质产生损害作用的各种电磁现象。电磁骚扰可能是电磁噪声、无用信号或传播媒介自身的变化。由于电磁骚扰引起的设备、传输通道或系统性能的下降,称之为电磁干扰(EMI)[1]。EMI有传导干扰和辐射干扰2种。传导干扰是指通过导电介质把一个电网络上的信号耦合(干扰)到另一个电网络;辐射干扰是指干扰源通过空间把其信号耦合(干扰)到另一个电网络。在FSEC赛车中,干扰主要是通过传导耦合方式传播,即干扰形式为传导干扰。文章基于FSEC,研究如何有效抵抗EMI,通过提升各个电子单元的EMS来达到提高EMC的结果。

2 低压控制系统的特点及设计方案

2.1 低压系统的特点

由于整车控制器与电机控制器等选用24 V直流电,而部分用电器选用12 V直流电(因无24 V直流电产品替代),所以整车通过2个DC/DC模块转换为双电源模式。在选择DC/DC额定输出功率时,充分考虑了低压电路全负荷下的工况,其中电机控制器和整车控制器全工况下电流为5 A,并且通过试验测得其他所有24 V直流电用电器的总工作电流约为2.1 A,12 V工作电压用电器的总电流为0.8 A。综上,选择1号DC/DC为输出24 V,8 A的产品;2号DC/DC为输出12 V,1 A的产品。

根据所有用电器工作1 h后低压电源需剩余10%电量的要求,并综合考虑车辆轻量化,计算出低压电源最理想的容量为10 A·h。整车并没有设计动力电池DC/DC模块给低压电池充电,考虑到过高电压差的转换可能存在烧毁低压系统的隐患,且符合安全与性能的DC/DC模块成本偏高、增加车重。因此设计了防水盒保护并安装至方便拆取处以实现换电,同时预留了防水充电口,在保证安全断电的情况下直接给低压电源充电。

2.2 整车低压线路的设计

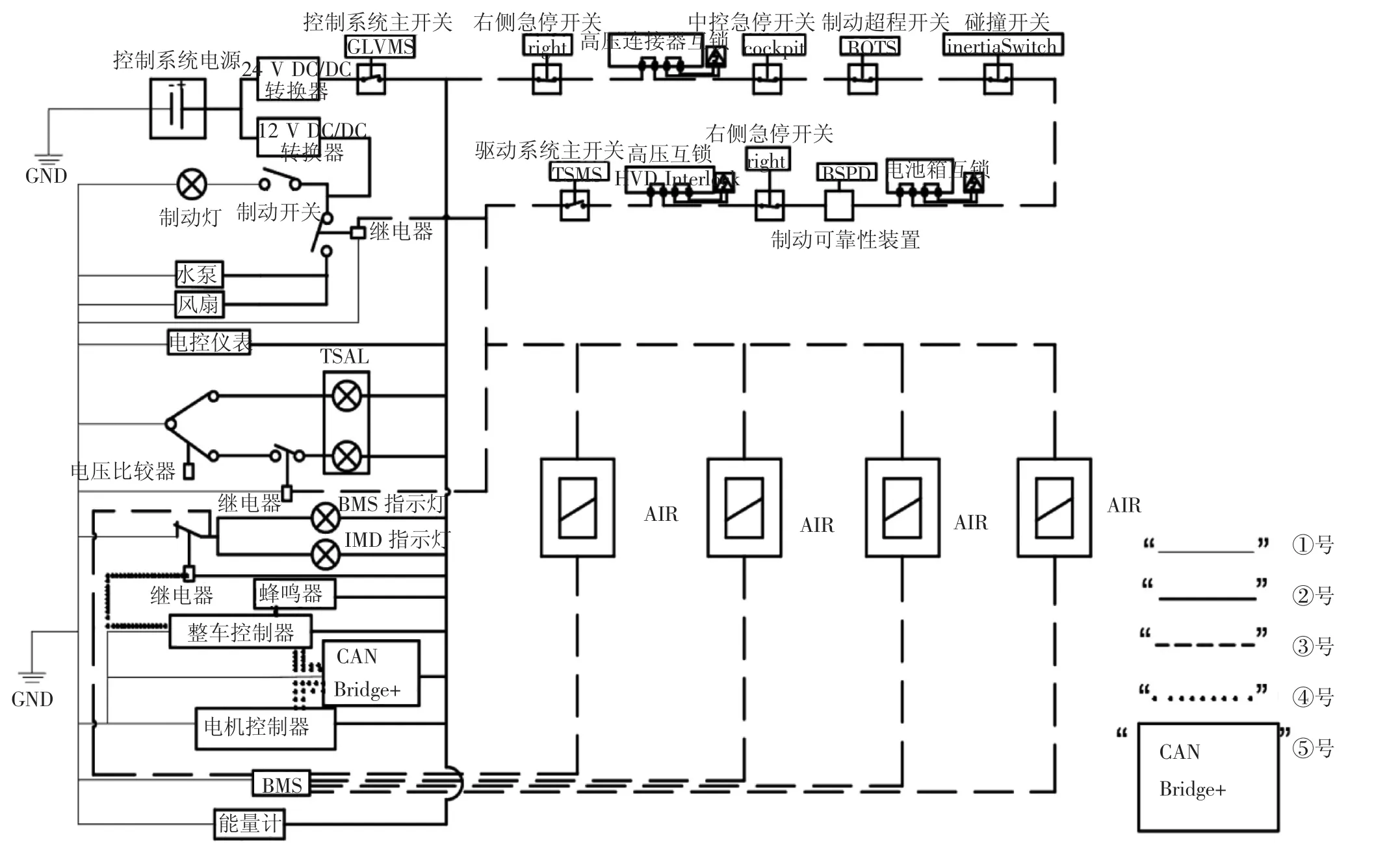

整车低压系统搭建方式采用正极连24 V直流电或12 V直流电高电平,负极搭铁,且整个电路的设计以并联为主,串联为辅。秉承着高效调试检修、更易排查EMI干扰源的设计初衷,设计的整车电路图,如图1所示。图1中①号为负极接地线路;②号为安全回路部分,用来保证高压的安全上电;③号为低压正极线路;④号为通信线路;⑤号CANBridge+介于整车控制器与电机控制器之间,是为了提高整车EMC[3]。把高压连接器互锁设计在左急停开关与中控急停开关之间是为了方便检测高压连接器互锁是否正常;同理,把电池箱互锁设计在碰撞开关与制动系统可靠性装置(BSPD)之间,由于这两部分的拆装与检修过程繁琐,而这样就能免拆检测,从而提高了调试检修效率。

图1 基于FSEC的电动车整车电路图

3 电机和控制器的特点以及EMC提升

3.1 电机以及电机控制器的工作特点

电机选用的是嵌入式永磁同步电机,电机控制方案采用的是矢量控制方式[4]。电机控制器通过内部绝缘栅双极型晶体管(IGBT)控制逆变桥将高压直流电逆变为不同频率220 V的三相交流电供给电机[5]。电机控制器通过接收整车控制器的CAN报文,然后由电机控制器内部嵌入式单片机控制IGBT工作[6]。电机控制器通过采集电机内旋变信号得到旋变初始角度,单片机通过计算控制IGBT给出合适的DQ电流夹角(合成电流矢量与转子磁极的中心线的夹角),实现最大扭矩,再通过控制电流的大小不断增加扭矩,随着扭矩增加,转速不断攀升至目标转速。

3.2 提高整车控制器和电机控制器间EMC水平的方案

电机控制器是高压与低压集成的模块,高压会对低压造成一定的EMI,而电机控制器EMS能力较整车控制器EMS能力强[7]。在调试过程中遇到了很强的EMI,其表象为:当整车控制器给电机控制器发送CAN报文,命令电机旋转时,电机在旋转若干圈后停止,且无法自动复位。多次排查之后发现,只有重新打开低压和高压可以重置一次,重置后问题仍然存在。后期通过整车控制的线上调试功能发现,在电机旋转几圈后,电脑中显示整车控制器采集的电信号为“****”(*代表控制器无法进行采集),整车控制器直接死机。随后通过CAN盒检测CAN报文收发情况,发现电机停止后只有电机控制器正常发送CAN报文,进一步证实了整车控制器死机的现象。为排查该情况是由EMI中哪种干扰引起的,将示波器置于两者之间,电机运转后发现,电机控制器发出的脉冲不呈正弦函数型而是跳跃式突变,确定了控制器死机是强烈的传导干扰引起的。

为解决问题,将信号传递线全换成了屏蔽双绞线,如图2所示,将屏蔽层和控制器外壳接入整车地线(GND),并在电机控制器控制面板中加电容,情况得以减轻,但是波形依旧不稳定。最后再在整车控制器与电机控制器之间加上CANBridge+(CAN中继器,如图3所示),增加CANBridge+后,波形稳定了,大大提高了EMS,从而使EMC提升,电机稳定运行,如图4所示。

图2 屏蔽双绞线

图3 CAN中继器

图4 CAN中继器增加前后脉冲波形对比图

4 高压电池与整车间的匹配方案

4.1 高压电池包与电机控制器间的物理隔离及线束的合理使用

高压电池包用4 mm厚的亚克力板打包,单体间再加上1 mm厚的泡棉充分保护绝缘,小电池模组之间的极耳以及电池管理系统(BMS)检测电池状态的线束要用2种以上的绝缘材料包裹。其中BMS间的CAN通信线采用屏蔽双绞线,采集电池温度电压的线为BMS原装线材,箱体内模组间的高压部分选用美规11 AWG硅胶软线串联,箱体外所有通过大电流的高压部分采用35 mm汽车屏蔽高压线[8]。在电机和电机控制器之间的高压线束连接上,需接地屏蔽,即将屏蔽层接地。

4.2 高压电池包与整车间的装配方案及EMC的提高

将电池模组装进组合电池(pack)内,pack材质是厚度为0.9 mm的304#钢,模组与内壁间用0.9 mm厚的隔板隔离,且将BMS从控安装于隔板上,箱体内安装电器原件用绝缘子隔离。箱体通过螺栓连接安装在车架上,车架上耳片必须符合强度要求。在提高EMS方面,高压屏蔽层必须将引线连接到吊耳处来接地,BMS连接绝缘检测功能的探测端子,实时监测对地电阻来提高对EMI的检测。BMS检测数据,如表1所示。

表1 BMS运行参数

在调试过程中通过分析负对地电阻、正对地电阻以及电池管理单元(BMU)侧漏电流3个参数,判断出高压对低压是否存在传导干扰。当BMU侧漏电流超过漏电超限阀值2 mA时(即≤500 Ω/V),高压对低压造成了传导干扰。若此时负对地电阻阻值产生了大幅度波动,则该干扰由负极高压线路造成;若此时正对地电阻阻值产生了大幅度波动,则该干扰由正极高压线路造成。再对相应干扰源进行排查,运用合理措施消除干扰源,提高高压线路与整车之间的EMC。

5 结论

基于FSEC的研究可知,干扰区合理使用CANBridge+、信号传输线束使用屏蔽双绞线、高压线路采用汽车屏蔽高压线(且使用接地屏蔽)以及动力电池做到合理的绝缘隔离,均能有效地提高整车EMC和调试效率。研究过程中得出的实施方案能有效避免工程中易发的传导干扰问题,提高工作效率并降低成本。同样的问题若在现实中的电动车辆调试中出现,亦可通过该方法进行优化。文章主要集中研究了EMI中的传导干扰,以及通过提升各部件的EMS来提高整车EMC的方案,并未对辐射干扰进行深入研究。

2018年10月基本型乘用车(轿车)销售汇总表