煤矿高应力巷道支护方法研究

2018-12-07李勇红

李勇红

(同煤集团永定庄煤业公司,山西 大同 037003)

1 概况

永定庄煤矿8106工作面煤层平均厚度为14.38m,平均倾角为 4°,煤层比较稳定,结构相对复杂。顶底板情况如表1。

表1 顶底板情况表

2 回采巷道围岩控制数值模拟分析

2.1 模型构建

通过FLAC3D数值模拟软件进行模拟,首先确定模型的尺寸为60m×20m×30m,在模型中间开挖巷道。在模型四周给定水平位移约束,在底部边界给定固定位移约束,在顶部边界给定垂直应力。模型具体详见图1。

图1 数值模拟模型

根据矿井围岩地质条件,确定数值模拟煤岩性物理力学参数,具体详见表2。

2.2 运输巷无支护状态下数值模拟研究

以对模型顶板施加垂直应力的形式表示巷道上覆岩层重量。上覆岩层容重取25kN/m3,侧压力系数分别取0.5~1.75进行模拟,可以得到无支护条件下的8106工作面2106皮带巷围岩塑性区情况,如图2所示。

表2 煤岩层物理力学参数

图2 无支护情况下巷道围岩塑性区分布范围

通过对图2分析可知,当侧压力系数取值较小时,巷道围岩塑性区主要存在于巷道左、右两帮部区域。煤层为倾斜煤层,塑性区区域较大的情况存在巷道上帮,巷道下帮的塑性区范围较小。但随着侧压力系数的不断变大,塑性区在巷道帮部的分布区域有所减少,而在顶底板处,塑性区范围不断变大。在侧压力系数为1的情况下,塑性区在两帮和顶底板中的分布范围基本一致。

地测部门提供的资料,5302工作面巷道围岩侧压力系数约为1.3。因此,5302工作面运输顺槽的顶底板塑性区范围约为5m,帮部塑性区范围约为3.8m。

2.3 运输巷锚杆支护方案数值模拟分析

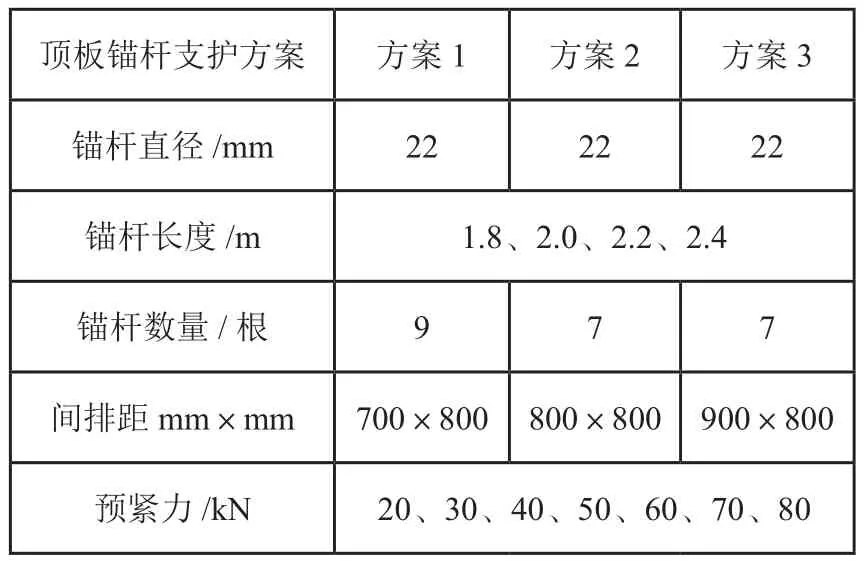

根据2106皮带巷围岩地质条件,确定了三种巷道锚杆支护模拟方案,见表3和表4。

表3 顶板支护的不同方案

表4 帮部支护的不同方案

在不同的锚杆长度情况下,模拟了三种支护方案的巷道围岩垂直应力分布情况,以锚杆长度为2.2m方案进行说明。

图3 巷道围岩垂直应力分布

通过对图3的分析可知,在巷道底板没有采取任何支护措施的情况下,底板向下的4m左右范围存在应力降低区,表明巷道底板存在底鼓问题。在锚杆长度不断增加的情况下,巷道围岩中的应力降低区范围不断变小,同时帮部应力集中区域范围也在不断变小。锚杆长度越大,巷道围岩中的应力集中区向帮部深处转移,表明在锚杆支护的作用下,巷道围岩强度变大,提高了围岩的自承能力。另外可以看出,不同锚杆长度所对应的帮部应力集中区距巷道帮部的距离有所不同,随着锚杆长度的增加,两帮应力集中区与巷帮的距离逐渐变小。但当锚杆长度大于2.2m时,两帮应力集中区距巷帮的距离基本保持不变。同时,对比相同锚杆长度时的三个方案可以发现,增加锚杆的间距,围岩自身的强度没有得到有效增强。对于方案3,在锚杆长度为2.2m的情况下,巷道围岩存在较大的应力降低区,应力集中区范围也比前两个方案的大。

利用FLAC3D软件可以模拟不同支护方案下的巷道围岩位移变化情况。通过模拟可以发现,随着锚杆间排距的减小,巷道围岩的移近量也逐渐变小。锚杆的长度越大,巷道围岩移近量就越小,当锚杆长度超过2.2m时,巷道围岩移近量基本保持不变。通过对比方案1和方案2可知,这两种方案下的巷道围岩移近量基本一致。这表明当顶板锚杆间排距为800mm×800mm时,锚杆支护效果得到了充分发挥。对于方案3,巷道围岩移近量比方案1和方案2大,锚杆长度大于2.2m时,巷道顶板移近量均在108mm以上,这表明锚杆间排距为900mm×800mm时,巷道顶板锚杆的支护效果较差。

利用FLAC3D软件模拟不同锚杆预紧力情况下巷道围岩位移变化情况。当锚杆长度为2.2m,模拟巷道围岩位移量,见表5。

表5 不同预紧力巷道围岩位移量

通过表5可知,随着锚杆预紧力的增大,巷道围岩位移量逐渐变小。因此,增大安装时的锚杆预紧力,可有效控制围岩的变形。当预紧力超过50kN后,随着预紧力的增加,巷道围岩变形逐渐趋于稳定。因此,锚杆安装时应保证预紧力在50kN以上。

3 锚杆支护方案确定

通过模拟分析,方案2为合理支护方案。在8106工作面2106皮带巷顶板支护时,采用高强预应力锚杆,规格为Ф22×2400mm,采用高强度、低松弛(Ⅱ级)粘结式钢绞线锚索,规格为Ф21.8×8000mm。两帮采用等强锚杆,规格为Ф22×2200mm。

4 支护效果分析

通过十字测量法测量巷道围岩变形量。首先在巷道布置了6个监测点,即测点1~6,每两个监测点间隔40m。对于测点1,巷道围岩移近量测量结果详见图4。

图4 巷道围岩移近量

通过对图4分析可知,在巷道底板没有支护的情况下,巷道存在底鼓现象。顶底板移近量要小于两帮移近量,在监测36d前后,巷道变形基本趋于稳定,巷道两帮最大移近量约为296mm,巷道顶底板最大移近量约为368mm,巷道围岩变形得到了有效控制。