HFW焊管沟槽腐蚀敏感性评价方法的研究

2018-12-06张盈盈韩文礼高进伟孔祥领陈利红

张盈盈,韩文礼,高进伟,周 冰,曹 杉,孔祥领,陈利红

(1.中国石油集团工程技术研究院 天津 300451;2.中国石油技术开发公司 北京 100028;3.天津东义镁制品股份有限公司 天津 301721)

0 引 言

裸露HFW焊管在使用过程中除了发生一般性的均匀腐蚀以外,还会发生称为“沟槽腐蚀”的局部腐蚀。这种腐蚀发生于熔合线处,形成一条深谷状或马蹄状狭长凹槽。有研究表明,对于普通的碳钢钢管,沟槽腐蚀的平均速率约为2.5 mm/a,最大可达9.5 mm/a,可以导致焊管一年或数年内穿孔[1]。严重的沟槽腐蚀将影响HFW焊管的可靠性和服役寿命。因此,对HFW焊管进行沟槽腐蚀敏感性评估很有必要。

沟槽腐蚀性能评价方法有长期浸泡法[2]、极化曲线法、电偶腐蚀法、微电极扫描法[3]以及恒电位加速腐蚀法[4-5]。恒电位加速腐蚀法是目前常用的一种做法,具体步骤为:将带有焊缝和母材的试样置于3.5%NaC1溶液中,在25 ℃下浸泡144 h(极化电位为-550 mV (Vs SCE)),取出后,切割、磨制金相截面,检测焊缝区腐蚀沟槽的深度,并采用沟槽腐蚀敏感系数α=1+h2/h1(h1为平均腐蚀失重计算得到的试件平均减薄,h2为沟槽腐蚀最深深度)来判断焊缝腐蚀的敏感性。当α≤1.3时,认为焊缝沟槽腐蚀不敏感;当α>1.3时,认为焊缝沟槽腐蚀具有一定的敏感性。

采用金相显微镜下测量沟槽腐蚀最深深度h2,存在较大的人为误差:1)加速腐蚀后试样表面出现沟槽,但是沟槽的腐蚀深度差别不大,用肉眼观察确定最深腐蚀坑存在误差;2)采用线切割腐蚀沟槽,切割表面不平整,需要打磨后才能用金相显微镜进行观察,在切割和打磨的过程中,会破坏腐蚀坑的形状,也会给测量带来误差。

本方法与常规恒电位加速试验的主要区别在于:采用三维激光扫描仪对试样的表面进行扫描成像,根据测试结果,确定沟槽腐蚀的最深深度h2。利用此方法,不需要对测试后的试样进行切割,减少了试验步骤,实现了原位测量。

1 测试方法

1.1 试样的制备

试验用试样直接从直缝焊管上切取。长度以熔合线为中心沿焊管径向取20 mm,宽度方向沿管的轴向取15 mm,然后沿厚度中心线进行切割,将试样分为上、下两部分,试样如图1所示。试样表面磨平、抛光,试样最终尺寸为20 mm×15 mm×3 mm。

图1 取样方式示意图

1.2 试验方法

沟槽腐蚀试验采用恒电位加速腐蚀法,腐蚀介质为3.5%NaCl溶液,测试温度为25 ℃。

试验采用三电极体系,辅助电极为Pt片,参比电极为饱和甘汞电极(SCE)。工作电极引出导线后用环氧树脂密封,留测试面。将测试面磨平、抛光、清洗、脱脂,然后称重,记录试验前重量。

在样品浸入溶液后,待样品自腐蚀电位稳定,测试试样的腐蚀电位,采用恒电位仪进行动电位扫描,得到极化曲线,从曲线上获取试样的腐蚀电位Ecorr。极化电位扫描范围为-0.9~-0.3 V,扫描速率为1 mV/s。

在恒电位仪控制程序中设定电位值为:-|Ecorr+100| mV与-550 mV中数值较大者,仪器数据自动计数频率为1个/s,总测试时间144 h。

每隔12 h需更换测试溶液(3.5%NaCl溶液)一次,换液时不清洗试样表面,保持试样表面腐蚀产物完整。

腐蚀试验结束后,先用清水冲洗样品表面,然后用稀HCl进一步清理残余腐蚀产物(参见GB/T 16545—1996)并吹干,干燥称重,精确至0.001 g。

称重后,利用日本奥林巴斯LEXT01S4000三维激光扫描仪对试样表面进行扫描,每个试样表面扫描3个位置,选择最深的位置确定为沟槽最深腐蚀深度h2。

沟槽腐蚀系数计算:α=1+h2/h1。h1由平均腐蚀失重计算得到,h2由三维激光扫描仪测量得到。

2 测试结果

2.1 极化电位的确定

一般采用恒电位极化的方式加速母材和焊缝的腐蚀,极化电位控制在腐蚀电位+100 mV位置。由于每种材料在介质中的腐蚀电位不同,因此需对材料的腐蚀电位进行测量。

测试极化曲线前将样品浸泡15 min,待自腐蚀电位稳定(变化幅度小于2 mV/min)后再进行腐蚀电位的测量。采用Par2273恒电位仪进行动电位扫描,得到极化曲线,从曲线上获取试样的腐蚀电位Ecorr。极化电位扫描范围为-0.9~-0.3 V,扫描速率为1 mV/s。

试样的腐蚀电位Ecorr测试曲线见图2~图4。

图2 试样1极化曲线

图3 试样2极化曲线

图4 试样3极化曲线

3个试样的腐蚀电位Ecorr,见表1所示。

表1 试样腐蚀电位测量值 mV (Vs SCE)

从表1可以看出,3个试样的Ecorr在-556~-566 mV(Vs SCE)之间,-|Ecorr+100|mV的值大于-550 mV,因此,恒电位极化的电位值为-|Ecorr+100| mV。

2.2 腐蚀深度的测试

2.2.1 沟槽平均减薄计算结果

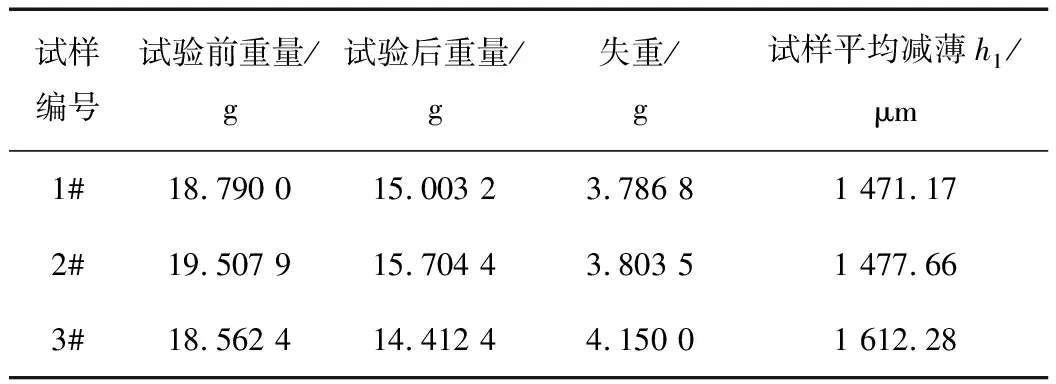

极化144 h后,清洗试样表面,干燥后称重。失重及试样的平均减薄结果见表2。

表2 试样失重及平均减薄结果

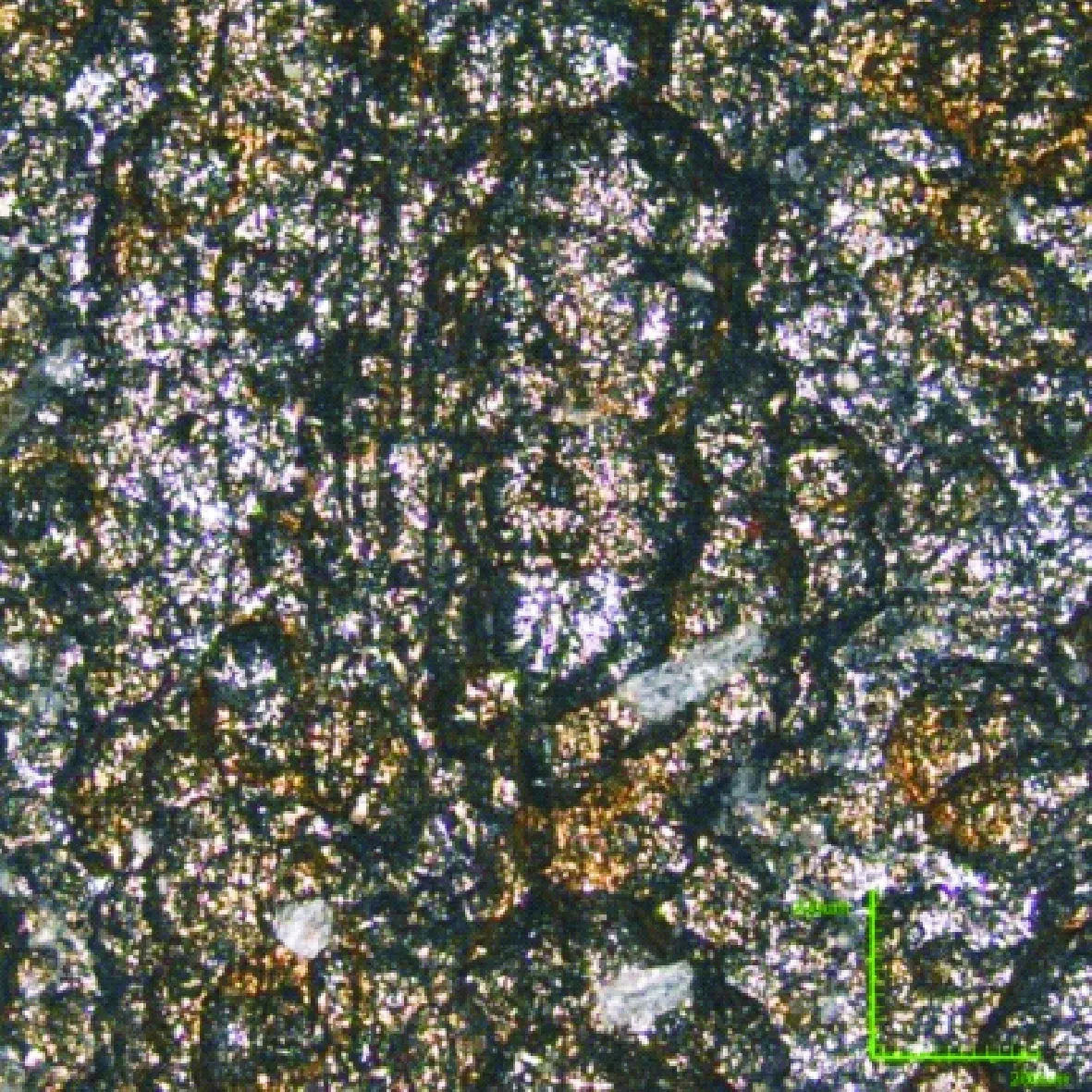

2.2.2 沟槽腐蚀最深深度测试结果

图5~图7是3个测试试样的三维激光扫描形貌图,从图中可以看出焊缝位置腐蚀深度较深。

利用三维激光扫描仪的测试软件,对测试的三维形貌图进行分析。每个试样选择3个位置进行分析,腐蚀深度最大值确定为h2。表3是3个试样最深腐蚀深度的分析结果。

图5 1#试样三维形貌扫描图

图6 2#试样三维形貌扫描图

图7 3#试样三维形貌扫描图

表3 三个试样最深腐蚀深度分析结果 μm

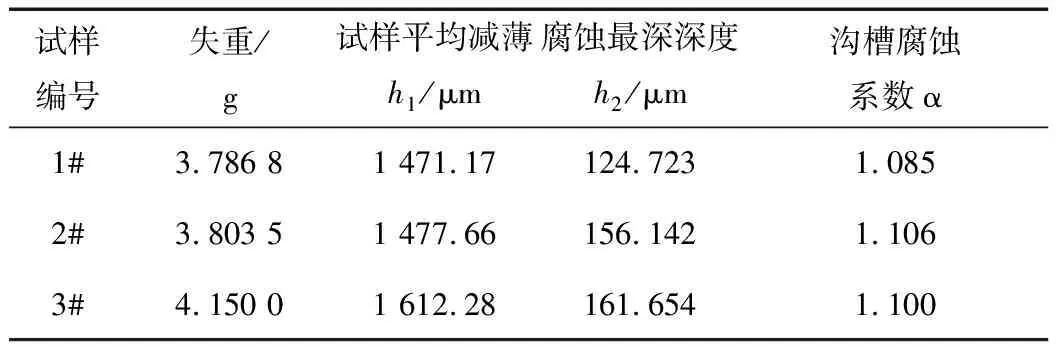

根据测试结果,对3个试样的沟槽腐蚀系数进行了计算,计算结果见表4。

表4 沟槽腐蚀系数计算结果

从表4可以看出,3个试样沟槽腐蚀敏感系数分别为1.085、1.106、1.100,均小于1.300,表明试样焊缝处沟槽腐蚀敏感性低。

3 结 论

加速腐蚀试验后,试样表面凹凸不平,利用三维激光形貌仪可以对试样的腐蚀深度进行多次测量,从而选出腐蚀最深的位置,克服了利用金相方法评估沟槽深度的缺点,简化了测试方法,缩短了测试时间,有利于产品的检验。