小窑破坏区复采综放面巷道支护方案研究

2018-12-05黄正军

黄正军

(大同煤矿集团轩岗煤电有限责任公司,山西 原平 034114)

关键字 复采 综放 支护

小煤矿由于开采机械化水平低,开采后往往会有大量剩余资源[1]。小窑破坏区复采过程中,由于其破坏的无规则性,如果不正确支护可能会造成围岩变形破坏事故,对井下人员安全构成威胁,这就对回采巷道的支护提出了更高的要求[2-4]。如何在保证回采安全的前题条件下,尽量地提高小窑破坏区的复采效率是煤矿开采的一个重要问题。

本文通过对大同煤矿集团轩岗煤矿井下围岩条件进行研究,重点分析轩岗煤矿小窑破坏区回采巷道围岩的变化规律。采用数值模拟方法针对不同条件下围岩的破坏情况,选用不同的支护方法,通过分析比较确定了最佳支护方案。

1 概况

轩岗煤矿1203工作面开采2号煤层,巷道长1100m,切眼230m,煤层倾角约3~7°,工作面推进倾角为3~6°,煤层厚度平均6.6m,上分层高度2.2m,下分层为4.4m煤层,工作面涌水量较小,影响不大。此工作面区域开采时间距今较长,所以工作面顶板可能损坏,有的区域完好,所以应分开进行分析。

2 破坏区巷道围岩变形数值分析

2.1 模型建立

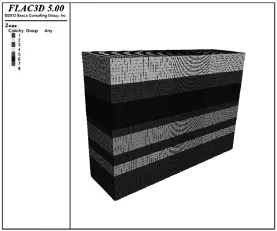

数值模拟分析采用FLAC3D进行,对没有支护情况下的回采巷道进行分析,研究围岩变形规律以及应力分布情况,建立实体煤层、顶板垮落、顶板未落三种状态下的巷道三维模型。模型尺寸为:长80m,宽30m,高60m。两侧为滑动支撑,底部为固定支撑。围岩块度根据其自身特征进行划分,如图1所示。

建立模型后,在模型中设置多个监测点,用以反映围岩位移及应力变化情况。通过模拟巷道开采过程,对应力进行相应计算。为了反映围岩变形规律,应设置多个不同变量以此进行分析。

图1 复采综放面回采巷道模型

2.2 顶板未垮落情况模拟分析

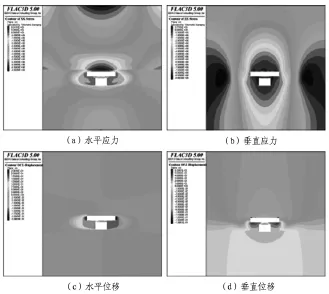

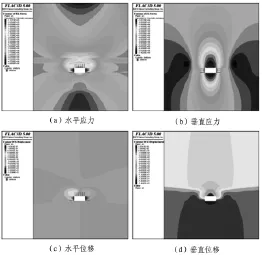

当巷道上分层顶板未垮落时,分别对顶煤厚度为0.5m、1.0m、1.5m的不同模型进行对比分析,巷道宽度5m,高度2.4m。顶煤厚度0.5m时巷道围岩变形模拟情况如图2所示。

图2 顶煤厚度0.5m时数值模拟

由图2所反映的围岩变化情况可以看出,当顶煤厚度为0.5m时围岩变形较为明显,最大应力以及顶板下沉量均为最大值;而当顶煤厚度增大时,巷道变形参数呈现逐渐变小趋势,巷道变形量降低,其顶板受力大,尖角处受力破坏严重,其余下沉量及底鼓量均保持不变。由此可以看出巷道破坏程度并不大,主要原因是顶板没有垮落,顶煤只承受重力。

2.3 顶板垮落情况模拟分析

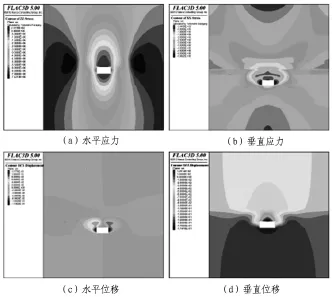

针对巷道上分层顶板垮落情况,设置巷道宽度为5m,高度设为2.5m,分别对顶煤厚度为1.0m、1.5m、2.0m进行变形模拟分析。顶煤厚度1.0m时模拟结果如图3所示。

根据图3所示,当顶煤厚度为1.0m时,巷道围岩破坏程度较大,当顶煤厚度增大时,最大下沉量逐渐变小,两帮移近量逐渐增加,其余应力与底鼓量基本稳定。由此可以看出顶板和帮部变形明显,主要原因是顶板垮落造成顶板受力较大,变形严重。

图3 顶煤厚度1.0m时数值模拟

由以上模拟结果可以看出,未垮落的顶板存在安全隐患,有必要对其围岩进行控制,出现应力集中的区域应使用角锚杆来进行适当的调整。由于小窑破坏区域存在顶板垮落和未垮落两种情况,所以分情况、分区域对其进行巷道支护设计。

3 巷道支护方案设计

工作面巷道在开采过程中会受到很大的影响,设计的原则要承受动压,在开采挖掘后应能主动支护,保证巷道支护的强度情况下应尽量降低成本。针对1203巷道包含上分层顶板垮落和未垮落两种情况,巷道处于垮落区域时,顶板破坏严重,锚杆支护不能有效支护,可采用工字钢棚架支护;巷道处于顶板未垮落区域时,可以采用工字钢棚与锚杆支护协同支护,外加壁后充填的方式进行加固。

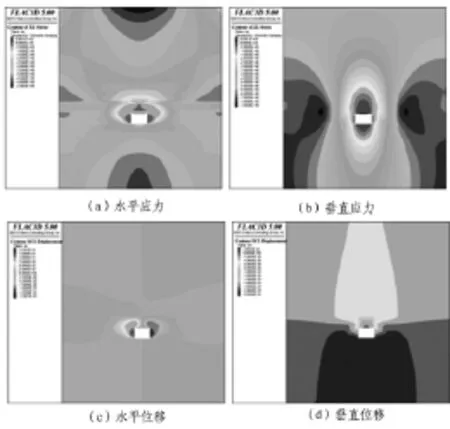

巷道处于垮落区域时,采用11#工字钢架棚支护,对顶煤厚度0.5m模拟情况如图4所示。巷道处于顶板未垮落区域时,采用11#工字钢架棚与锚杆协同支护,锚杆长度1500mm、间排距900mm×900mm,对顶煤厚度为1.0m模拟情况如图5所示。

由图4可以得出,采用工字钢棚支护,最大垂直位移为195.6mm,最大水平位移为127.8mm,能够达到支护要求。由图5可以得出,采用锚杆与工字钢棚共同支护,最大垂直位移为155.5mm,最大水平位移为105.4mm,满足支护要求。

图4 顶煤厚度0.5m模拟分析

4 结论

在对轩岗煤矿小窑破坏区工作面回采巷道分析的基础上,采用数值模拟软件FLAC3D建立了回采巷道的数值模型,通过不同模拟方案得出了回采巷道围岩的变形规律,并对其进行了数值模拟分析,分区域的支护方案能够较好地满足小窑复采的支护要求,提高了支护效率,为后续支护方案最优化设计奠定了理论基础。

图5 顶煤厚度为1.0m模拟分析