大倾角长距离下运带式输送机的应用研究

2018-12-05李猛

李 猛

(山西潞安集团蒲县隰东煤业有限公司,山西 临汾 041208)

1 工程概况

珙泉煤矿矿井设计生产能力45万t/a,可采及局部可采煤层共3层,即2号、3号、4号煤层,煤层可采总厚度平均4.43m,煤层倾角平均20°。主采煤层为2号、3号煤层合并煤层,该煤矿14采区运输斜巷,由于受地质条件的限制,整体输送倾角达-21°,整机斜长480m,输送倾角超出了普通皮带机的极限范围,属于典型的大倾角长距离下运大功率带式输送机输送条件,运输系统如图1所示。

2 总体技术方案设计

整个14采区改造皮带下山设计1台皮带机,整机采用深槽固定式大倾角皮带机结构型式,物料由煤仓从机尾给料,通过皮带机斜坡向上运输后从机头滚筒卸料,传动装置布置在14采区斜坡与水平大巷交叉处的上部区段,驱动方式采用双滚筒2电机驱动,皮带机上部槽形托辊,必须设计成先进的深槽托辊组,增加皮带对物料的摩擦力,保证物料在运行过程中不下滑,满足使用要求。整机配置要求技术先进、性能可靠。在皮带机启动时要求不能对机械、电气零部件造成冲击,能够实现重载软启动,并能实现多机功率平衡;为了使皮带在运行过程中保持恒定的张力,保证皮带不打滑,皮带张紧方式采用能够适时张紧的液压自动张紧装置;由于是大倾角下运皮带,必须配置先进可靠的制动装置;为了避免皮带在长期运行后突然断带对皮带机造成重大机电事故,皮带机配置断带抓捕器;在电气控制及综合保护上,要求配置先进完善的PLC电控保护装置,并能与该矿井自动化系统配套,实现运输系统自动化综合控制。

我矿设计生产能力60万t/a,主斜井胶带运输,倾角为21°,斜长637m,故而去珙泉煤矿调研、学习,参与了大倾角下运带式输送机应用的效果分析。

图1 24采区运输系统示意图(单位:mm)

3 皮带机及输送带选型

3.1 皮带机选型

根据现场14采区开采及运输斜巷条件,皮带输送机运量为400t/h,运距480m,倾角为-21°,垂高为171.3m,运煤最大块度300mm。对于水平安装的输送机,可选择较高的带速,输送倾角越大带速应偏低,向上输送时带速可适当高些,向下输送时带速应低些。目前DTⅡ系列带式输送机推荐的带速为1.25~4m/s。对于下运带式输送机,考虑带速过高,制动性差,控制困难,经综合考虑确定带速为2m/s。选择YB2-315M-4型电动机2台带动,功率为2×132kW。

3.2 输送带选型及带宽计算

根据现场实际输送带选择ST1600/S钢绳芯阻燃抗静电胶带,输送带质量26.1kg/m,输送带带厚25mm。

(1)按输送能力确定带宽B1

带式输送机的输送能力与带宽和带速的关系[1-2]是:

式中:

Q-带式输送机的输送能力,t/h;

K-货载断面系数,K值与货载在输送带上的堆积角有关;

B-输送带宽度,m;

v-输送机速度,m/s;

γ-货载运送的集散容重,t/m3;

c-倾角对输送量的影响系数。

当输送量为400t/h,K值取385,输送机速度为2m/s,煤容重为0.9t/m3,输送机倾角对输送量的影响系数取0.95,带入公式(1)计算可得出在保证运输能力时所需皮带宽度B1为780mm。

(2)按输送物料的块度确定带宽B2

因为该皮带运输机运输的材料为原煤,且运煤最大块度为300mm,故有[1-2]:

式中:

ɑmax-运煤最大块度,取300mm。

综上分析,现场14采区运输斜巷实际合理带宽设计为max{B1,B2},所以设计选用800mm宽的输送带。

4 主要零部件设计及防跑偏措施

4.1 深槽托辊

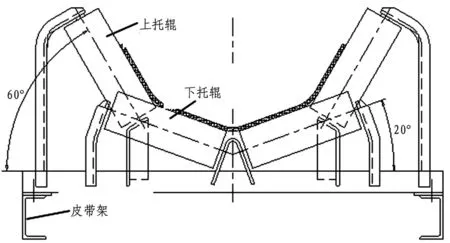

为了增加皮带对物料的包裹和摩擦力,保证物料在运行过程中不下滑,根据我国煤矿皮带运输机的托辊技术[3-4],结合该煤矿现场生产实际特定条件开发设计了“双排深槽形托辊组”,中心应60°对称,选用Ф108mm的冲压焊接标准滚子的托辊,如下图2所示。

图2 双排深槽形托辊组

“双排深槽形托辊组”中心60°对称的优点在于:(1)为了增加皮带的侧向压力,中间2个下托辊按V形安装,物料不易下滑;(2)为了方便皮带机的维修和制造,设计2个上托辊和2个下托辊形成深槽托辊;(3)4个托辊以中心对称双排形式安装,有效防止输送皮带跑偏,使得输送皮带对中稳定运行,输送皮带与托辊两端尖角不接触,大大提高了皮带的寿命;(4)为加大运输皮带对物料的摩擦系数,增加了两侧托辊槽的形角,使得大倾角下运物料时不下滑。

4.2 托辊及中间架

下托辊与普通皮带机一样,采用Ф108平行下托辊,托辊隔距为3m。在机尾受料段导料槽的下方,安装35°、45°、50°、60°槽形橡胶圈式缓冲托辊,可吸收输送物料下落时对胶带的冲击动能,延长输送带和托辊的使用寿命。

为了便于维护检修,本机中部区段皮带理论高度设计为1.2m。为了便于运输和安装以及平带圆滑过渡,直段中间架每节长度设计为6m;曲段中间架每节长度设计为3m,通过调整中间支腿高度,形成半径50m的凸圆弧,利于皮带平滑过渡,减少震动。此设计还减少了中间架的弯曲工作量,使用效果良好。过中间架纵梁采用12号重型槽钢,支腿为可拆分结构,与中间架采用螺栓连接,非标支腿布置在机头驱动部附近,其上可安装平托辊,中部区段支腿与基础之间采用与预埋钢板焊接。

4.3 皮带机驱动系统及防跑偏措施

根据现场实际条件,皮带机驱动系统布置在14区斜坡与水平东交叉处的前部区段,驱动方式采用双滚筒2电机驱动,传动滚筒一端连接减速器,另一端连接盘式制动器的制动盘。

由于本台皮带机上部运料托辊大部分采用专门设计的60°双排深槽形承载托辊,布置间距为1.2m,为降低输送带边缘因成槽延伸而产生的附加应力,同时也防止输送带展平时出现撒料现象,在过渡区段布置了20°、35°、45°、50° 过渡托辊组。考虑安装等原因可能带来的皮带跑偏,而深槽托辊又不能安装调心托辊,为此我们又专门设计了深槽挡偏托辊作为特殊情况的补救措施,通过挡偏辊限制皮带的跑偏,通过皮带机的运行,效果良好,解决了皮带跑偏。

5 结论

(1)设计开发的皮带机,实现了-21°下运条件的正常物料输送,结合该煤矿成功设计运行的大倾角上运皮带机,此种光面深槽型带式输送机结构适用于上运25°,下运21°的皮带机。

(2)设计开发的中心对称式60°“双排深槽形托辊组”,设计新颖,结构合理,托辊通用性好,制造和维修方便,使用效果好。