FDM 3D打印机喷嘴流场分析与结构优化*

2018-12-05朱黎立段现银

高 强,周 敏,朱黎立,段现银

(武汉科技大学 a.冶金装备及其控制教育部重点实验室;b.机械传动与制造工程湖北省重点实验室,武汉 430081)

0 引言

三维打印(Three Dimensional Printing,3DP)是一种广泛应用于各行各业的增材制造技术,有很好的应用前景[1]。FDM 3D打印机工作时,要先将打印丝料熔融为流体,再从喷嘴流出,从喷嘴流出的丝料再按照一定的形状堆叠成成型件[2-4]。打印机的喷嘴是3D打印机系统的核心部件,喷嘴的结构对浆料出口速度的稳定性有很大的影响,进而影响打印精度。汤耿等分析了收敛角和过渡圆弧半径是影响墨水在喷嘴内流动的主要因素,并说明收敛角在小于90°时,收敛角越小越有利于流体流动,过渡圆弧半径越大,流体流动状态越好[5]。赵弘等研究入口直径、出口直径、收缩角和筒壁长对岩芯3D打印装置喷嘴喷射性能的影响,结果表明对喷嘴出口速度影响最大的是出口直径[6]。胡坤等对圆柱形喷嘴内流场进行研究,结果表明喷嘴出口直径、喷嘴出口圆柱段长度及喷嘴收缩角对喷嘴出口速度有显著影响,喷嘴入口圆柱段长度及入口直径对出口速度影响较小[7]。陈源源等研究喷嘴各参数及其交互作用对喷嘴内射流流场的影响规律,得出影响内流场稳定性的显著性依次为收缩角、收缩角和长径比的交互效应及长径比[8]。邹全乐等采用田口方法分析了出口直径、出口圆柱段长度、收缩角对喷嘴出口轴心速度影响的显著性,得出了它们的影响程度和交互作用[9]。FDM 3D打印机喷嘴尺寸较小,精度要求较高,熔融丝料是一种粘性较高的流体,而目前有关FDM 3D打印机喷嘴的相关参数对丝料出口速度稳定性影响的研究较少。

本文利用田口法和有限体积法研究FDM 3D打印机喷嘴参数因素(收敛角、过渡圆弧半径和整流段长度)对熔融丝料出口速度稳定性的影响,运用ANSYS Fluent软件模拟了喷嘴内流场速度分布情况和喷嘴出口速度分布情况,并将模拟数值的结果导入到Minitab软件中,分析了各因素及其交互作用对喷嘴出口速度稳定性的影响程度,优化喷嘴结构参数,提升了出口速度的稳定性,从而得到打印精度更高的成型件。

1 模型设计

1.1 喷嘴流体仿真的数学模型

打印丝料在喷嘴内融化为液态流体,流体流动要遵循质量守恒定律和能量守恒定律[10]。

(1)连续性方程

流体流动控制方程的微分形式如下:

(1)

式中,ux、uy、uz分别为x、y、z三个方向的速度分量,t为时间,ρ为密度。

(2)能量方程

(2)

式中,α为称为热扩散率;u、v、w为流体速度的分量。

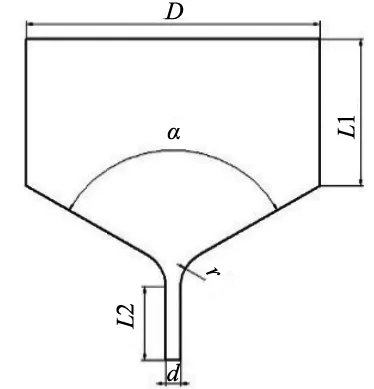

1.2 喷嘴的物理模型

喷嘴结构如图1所示,熔融丝料在压力作用下通过细小出口流出,流体在喷嘴的收缩区形成复杂的流场[5],为简化计算,本文分析的流场区域主要分布在喷嘴收缩区,分析的结构参数包括喷嘴收敛角α、过渡圆弧半径r、整流段长度L2和喷嘴出口端直径d。喷嘴入口端直径D和入口段圆柱段长度L1设为定值。

图1 喷嘴结构

2 方案设计与仿真准备

2.1 田口方法试验设计

喷嘴丝料出口速度的稳定性可以通过出口速度的方差来评估,即更小的速度变化意味着更高程度的稳定性。本文使用标准正交阵列的田口方法进行试验设计,田口方法是一种低成本、高效的质量工程方法,可以提供更少的测试方案[11]。

根据实验室FDM 3D打印机的性能要求及参数范围,设置喷嘴入口端直径D=2mm,入口段圆柱段长度L1=2mm,由于喷嘴出口直径d尺寸已经系列化,因此研究另外三个参数(喷嘴收敛角α、过渡圆弧半径r和整流段长度L2)对喷嘴丝料出口速度稳定性的影响。本文研究的3D打印机喷嘴出口直径d为0.4mm,喷嘴收缩角α一般不超过90°,过渡圆弧半径r取1~3mm,整流段长度L2一般为出口直径d的1~4倍。

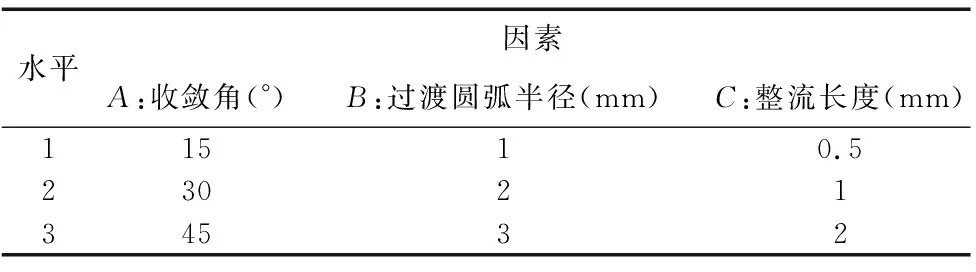

为分析喷嘴收敛角α、过渡圆弧半径r和整流段长度L2对喷嘴出口速度稳定性的影响程度,需进行三因素三水平的试验。正交试验的因素水平如表1所示,正交试验方案如表2所示。

表1 正交试验因素水平

表2 正交试验方案表

2.2 仿真准备

在使用ANSYS Fluent进行仿真分析之前,需通过构建喷嘴的3D网格模型和设置边界条件。利用SolidWorks建立FDM 3D打印机喷嘴的三维模型,并导入到前处理软件GAMBIT中,对三维模型进行体网格划分。并且在收缩区和整流段进行网格细化,每个网格单元大小为0.05mm。喷嘴的三维模型和网格模型如图2所示,丝料挤出方向设为Y轴负方向。本文主要研究喷嘴出口截面上熔融丝料速度的稳定性以及整个内流场在Z=0平面上速度分布情况。

图2 喷嘴三维模型和网格模型

丝料被加热至熔融状态时,需通过计算雷诺数Re判断熔融状态丝料在喷嘴内流场模型为层流还是紊流,计算公式如下:

(3)

其中,v为流体的速度,单位m/s;D为路通管道的直径,单位mm;u为流体的动力粘度,单位Pa·s;ρ为流体密度,单位kg/s。

本文研究采用的丝料为PLA,熔融状态的PLA相关参数如表3所示。丝料在喷嘴的入口流动速度为0.5mm/s,直径为2mm,动力粘度为1200Pa·s,密度为1200kg/m3。经计算得出熔融 PLA 在喷嘴内流动时雷诺数远小于2300,因此喷嘴流场为层流[5]。

表3 熔融PLA材料的参数

边界条件设置如下:假设熔融丝料为不可压缩粘性流体的定常流动,喷嘴入口直径为2mm,熔融丝料入口为速度入口边界条件,速度值为0.5mm/s。喷嘴出口直径为0.4mm,喷嘴出口为自由流动出口边界条件,其它边界条件为壁面条件。环境温度设为室温,压力为大气压强,不计重力影响,其他参数为默认值。

3 仿真结果

3.1 ANSYS Fluent仿真结果

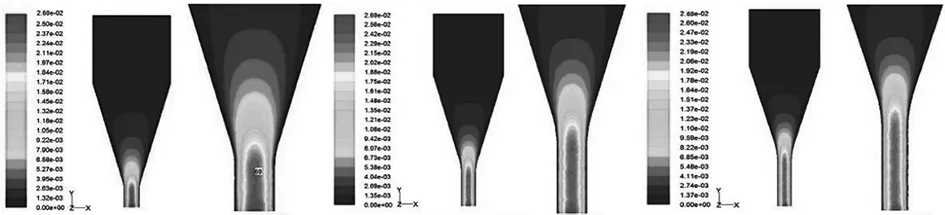

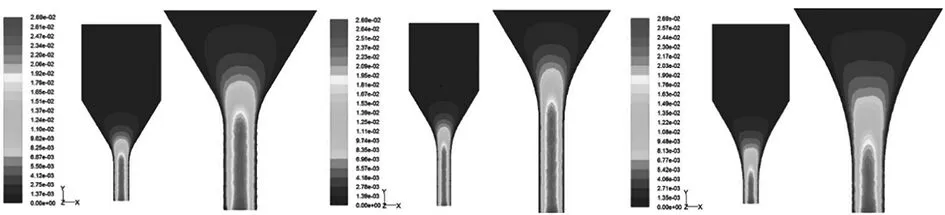

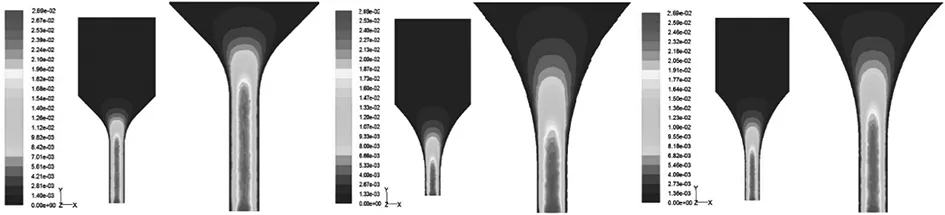

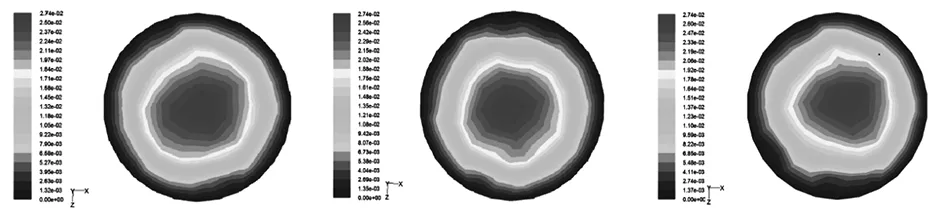

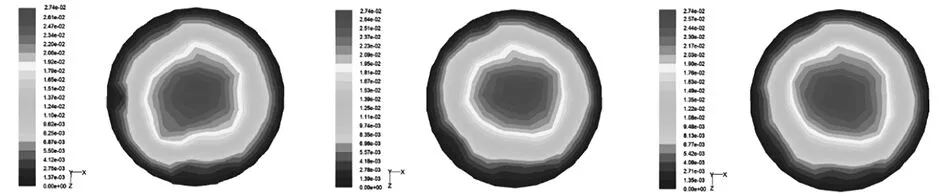

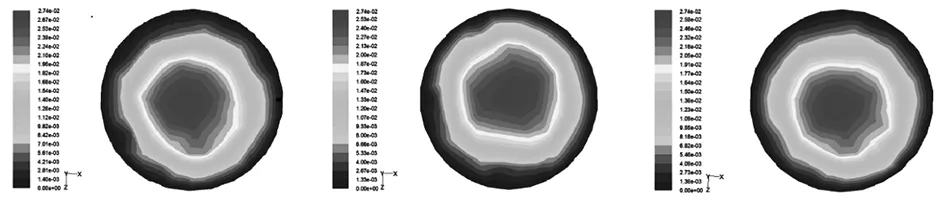

将上述喷嘴的边界条件和3D网格模型导入ANSYS Fluent中,并对表2正交阵列中指定的9组试验进行仿真。对于9组试验中的每一组,可以得到Z= 0平面上的速度分布,如图3所示(包括收缩区放大图),以及喷嘴出口截面上速度分布云图,如图4所示。

试验1 试验2 试验3

试验4 试验5 试验6

试验7 试验8 试验9图3 Z=0平面的速度云图和局部放大图

试验1 试验2 试验3

试验4 试验5 试验6

试验7 试验8 试验9图4 喷嘴出口截面速度分布云图

从图3和图4可以看出:熔融丝料在喷嘴内的速度流场变化主要集中在喷嘴收缩区,在喷嘴其它位置的速度流场变化不大。因此,影响熔融丝料出口速度稳定性的喷嘴结构主要集中在收缩区(包括喷嘴收敛角、过渡圆弧半径和整流段长度)。在其它水平因素不变的情况下,改变喷嘴出口整流段长度对丝料出口速度变化的影响不大,仅是数值上的微小变化。当喷嘴过渡圆弧半径不变时,随着喷嘴收敛角的收缩角增大,喷嘴出口速度变得不均匀。以上是通过直接观察得出的大致结论,具体结论需要通过Minitab对正交试验数据处理得出。

3.2 正交试验结果

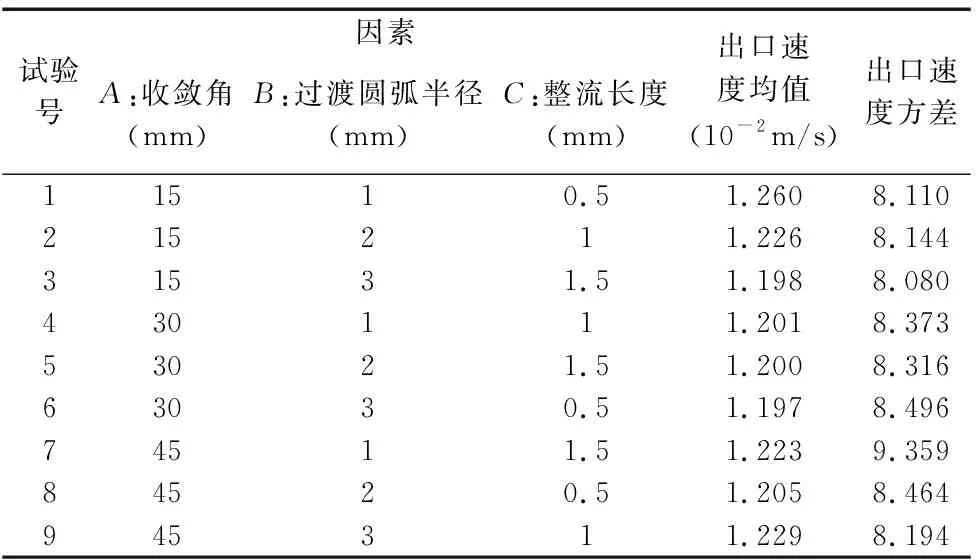

将上述正交试验数据导入Minitab软件,得出每组试验在喷嘴出口截面上的速度均值和出口速度方差,如表4所示。

表4 正交试验结果

4 结果分析与实验验证

4.1 主效应和交互效应分析

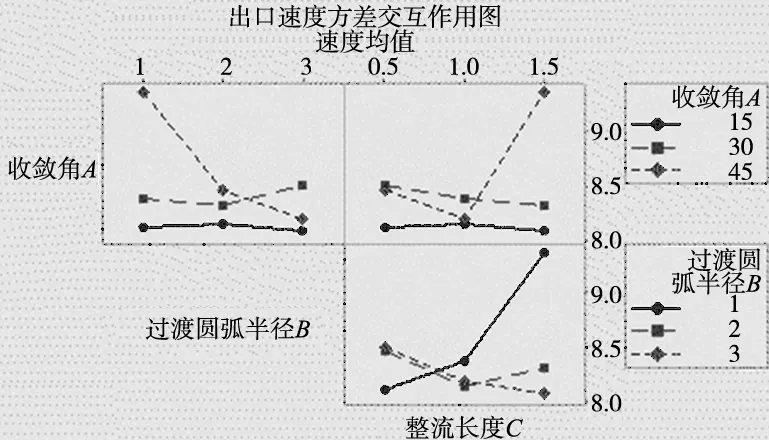

在多因素试验研究中,要考虑主效应和交互效应共同对因变量的变化发生影响[12]。当交互效应不显著时,可以直接从主效应是否显著来评估自变量对因变量的作用大小,当交互效应显著时,就不能简单地从主效应是否显著直接得出结论[13]。如图5所示为正交试验中各因素水平信噪比和均值的交互作用,显示了收敛角(A)、过渡圆弧半径(B)和整流长度(C)之间有复杂的交互作用,因此在判断收敛角(A)、过渡圆弧半径(B)和整流长度(C)对喷嘴出口速度稳定性影响的作用大小时应该考虑它们之间的交互作用。

图5 交互作用图

图6显示各因素水平之间的交互作用的响应曲面图,从图中可以看出收缩角越小,过渡圆弧半径越大,出口速度方差越小,出口速度越稳定。而整流段长度对出口速度方差影响不大。

图6 响应曲面图

4.2 影响程度分析

方差分析通过计算概率值P,生成方差分析表,可以用P值表示各因素对试验结果的影响程度[14]。从表5可知,过渡圆弧半径(B)和收敛角(A)×过渡圆弧半径(B)对出口速度稳定性有非常显著的影响;收敛角(A)、整流长度(C)以及过渡圆弧半径(B)×整流长度(C)对出口速度稳定性有显著的影响;过渡圆弧半径(B)×整流长度(C)对出口速度稳定性有弱影响。

当不考虑各因素之间的交互作用时,各种因素(自变量)对出口速度方差(因变量)变化的影响程度为:过渡圆弧半径(B)>收敛角(A)>整流长度(C)。考虑各因素之间的交互作用时,各种因素(自变量)对出口速度方差(因变量)变化的影响程度为:过渡圆弧半径(B)>收敛角(A)和过渡圆弧半径(B)的交互作用>收敛角(A)和整流长度(C)的交互作用>收敛角(A)>整流长度(C)>过渡圆弧半径(B)和整流长度(C)的交互作用。

表5 正交试验方差分析结果

注:“* * * ”表示高度显著,“* * ”表示显著,“* ”表示显著性很弱。

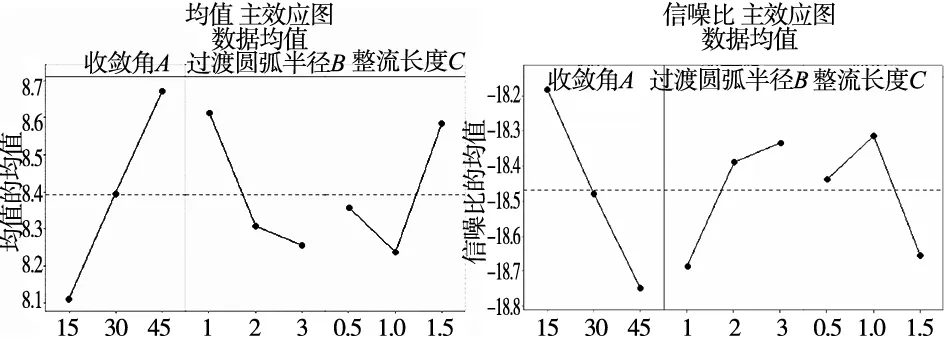

4.3 结果优化分析

从表6中可以得出试验方案的最优组,即喷嘴收敛角为15°,过渡圆弧半径为3mm,整流长度为1.5mm。如图7所示为正交试验中各因素水平均值和信噪比的主效应,可以预测优化的最佳方案因子水平为喷嘴收敛角15°,过渡圆弧半径3mm,整流长度1.0mm。试验组最优方案与预测的最优方案的参数对比如表6所示,可以得出田口方法预测的最优结果与有限元分析的最优结果一致。

图7 均值和信噪比的主效应

对比方案试验参数收敛角A(°)过渡圆弧半径B(mm)整流长度C(mm)出口速度均值(10-2m/s)出口速度方差信噪比均值试验号中最优方案1531.51.1988.080-18.2348.167预测最优方案1531.01.2107.817-17.8917.819

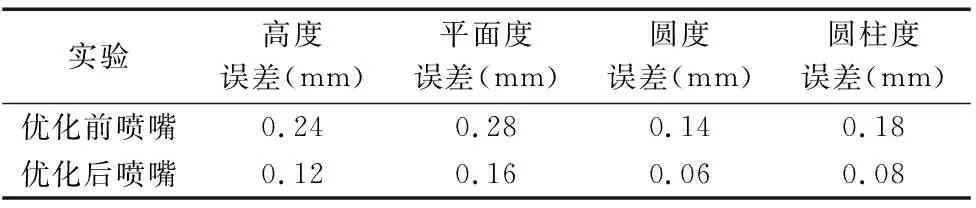

4.4 实验验证

按所得最优方案的打印参数,即喷嘴收敛角15°,过渡圆弧半径3mm,整流长度1.0mm,进行实验验证。测量打印成型件误差,在其它打印参数不变的情况下,与优化前喷嘴打印的成型件进行对比,结果如表7所示。

表7 实验对比

可以看出,优化后最佳参数喷嘴打印出的成型件误差普遍比优化前低,打印成型件精度得到了提升。

5 结论

本文使用田口方法和有限体积法,借助Minitab和ANSYS Fluent软件,研究了FDM 3D打印机喷嘴不同结构参数对喷嘴丝料出口速度稳定性的影响;分析了喷嘴内部速度流场以及喷嘴结构参数(收敛角、过渡圆弧半径和整流长度)之间复杂的交互作用;优化了FDM 3D打印机喷嘴的结构。在本文给定的约束条件下,对FDM 3D打印机喷嘴结构优化设计结果如下:

(1)各因素对喷嘴出口速度的稳定性影响程度不考虑交互作用依次为:过渡圆弧半径(B)>收敛角(A)>整流长度(C);考虑交互作用依次为:过渡圆弧半径(B)>收敛角(A)和过渡圆弧半径(B)的交互作用>收敛角(A)和整流长度(C)的交互作用>收敛角(A)>整流长度(C)>过渡圆弧半径(B)和整流长度(C)的交互作用;

(2)当因子水平取喷嘴收敛角15°,过渡圆弧半径3mm,整流长度1.0mm,方案最优,喷嘴丝料出口速度最稳定;

(3)在喷嘴加工工艺允许的条件下,尽量设计较小的喷嘴收敛角和较大的喷嘴过渡圆弧半径来改善喷嘴丝料出口速度稳定性,提高打印精度。

本文通过改变喷嘴结构尺寸可以有效改善FDM 3D打印机喷嘴出口速度的稳定性,提高打印精度,此次研究为FDM 3D打印机喷嘴的优化设计提供了重要的参考依据。