双级时效对Al-8Zn-2Mg-2Cu合金组织与性能的影响

2018-12-04王国迎张新明陈洪美金云学曹文奎许程轶

冯 迪,王国迎,张新明,陈洪美,金云学,曹文奎,许程轶,张 楠

(1.江苏科技大学 材料科学与工程学院,镇江 212003) (2.中南大学 材料科学与工程学院,长沙 410083)

Al-Zn-Mg-Cu系合金密度低,经合适的时效热处理后,Zn、Mg元素以纳米尺寸的MgZn2相分别在晶内和晶界处沉淀析出,使材料具有高强度、优良的抗应力腐蚀性能和良好的断裂韧性,被广泛应用于航空航天领域[1-2].对应于合金成分和性能,Al-Zn-Mg-Cu合金的热处理状态沿着峰值时效(T6)→过时效(T7x)的趋势发展[3].经T6处理后,Al-Zn-Mg-Cu合金晶内析出高密度的细小弥散的共格GP区和半共格η′相,位错以切过的方式通过沉淀相,此时合金的硬度和强度达到最高值.但是,峰时效态下晶界析出相呈连续链状分布,在腐蚀环境中有利于裂纹扩展,故合金的抗腐蚀性能和断裂韧性很差[4-5].双级时效(T73、T76和T74)就是为了提高Al-Zn-Mg-Cu合金的耐蚀性能而开发的过时效制度.其中,过时效程度从T76至T74再至T73逐渐增加[6].双级时效包含两个阶段不同温度水平的时效处理[7-8].一般来说,第一阶段预时效时保证合金基体组织为欠时效状态,为第二级时效提供形核核心,并可抑制第二阶段高温时效中平衡相的直接析出;第二阶段时效的主要作用为促进晶界相的粗化和断续,以提高合金的韧性和耐蚀性能.Al-Zn-Mg-Cu合金经双级时效后,晶内析出较大尺寸的半共格η′相以及粗大的非共格η平衡相,沉淀强化效果受位错绕过机制控制[9],导致合金强度下降.但是,此时晶界处为断续分布的粗大η平衡相,且晶界无沉淀析出带(PFZ)变宽.晶界相的断续特征和PFZ的应力松弛作用有效阻碍了腐蚀裂纹的扩展并降低了塑性变形时的应力集中程度.与T6态相比,双级时效虽然导致强度下降约10%~15%,但合金的耐腐蚀性能和韧性可以得到显著提高[10-11].

Al-8Zn-2Mg-2Cu合金是一种新型的超高强耐蚀铝合金,是国产大飞机计划迫切需要的机翼壁板用结构材料[12-13].然而,该合金厚板的强度和抗应力腐蚀性能的协同提升依然面临严峻挑战,极大地限制了高性能航空器的研制进展.虽然回归再时效(RRA)技术可以从理论上实现保持强度的同时提高Al-Zn-Mg-Cu合金的抗应力腐蚀能力[14-15],但是回归工艺条件要求苛刻,实现难度大、成本高.因此,文中以双级时效为出发点,研究不同温度条件下第一级预时效和第二级时效的匹配,在保证强度损失最小化的同时最大化提升合金的耐腐蚀性能,从而为Al-8Zn-2Mg-2Cu合金厚板的工业化时效制度奠定理论基础和提供实验指导.

1 实验

实验材料名义成分为Al-8Zn-2Mg-2Cu合金30 mm厚热轧板(中国铝业集团),其实际成分为:Al-8.0Zn-2.12Mg-1.98Cu-0.12Zr.板材时效前在空气炉中进行双级固溶处理,固溶制度为470 ℃×1 h+480 ℃×1 h.固溶后立即进行室温水淬火,淬火转移时间小于5 s.淬火后立即进行人工时效处理.双级时效参数见表1.

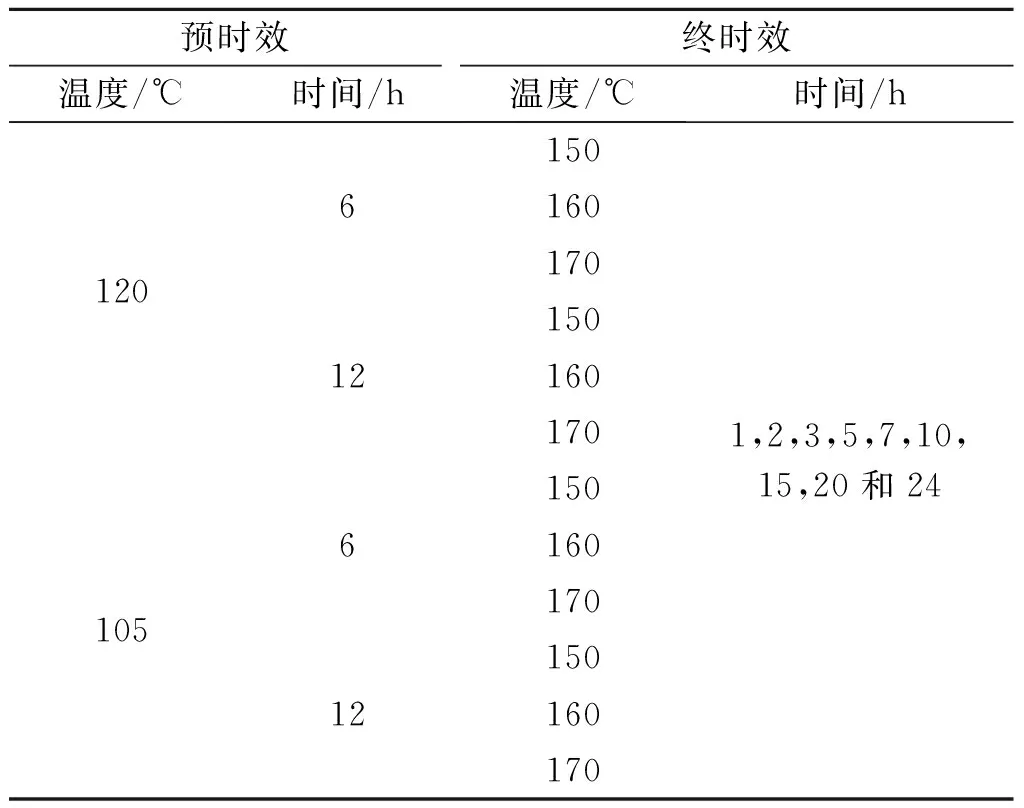

表1 Al-8Zn-2Mg-2Cu合金双级时效工艺参数Table 1 Double aging parameters of Al-8Zn-2Mg-2Cu alloy

对不同时效制度下样品进行力学和腐蚀性能测试.采用小负荷维氏硬度计(HV-10B)测量不同时效阶段样品的硬度,测量结果取多个测量点的平均值.电导率测试在7501型涡流电导率仪上进行,每个样品测三点取平均值,测量值统一换算成国际退火铜标准 (%IACS):1 Ms/m=1.724 %IACS.室温拉伸试验按照国家标准GB/T 228-2002进行,拉伸速度为2 mm/min,试样加挂引伸计以测量其屈服强度,拉伸性能同样取3个平行试样的平均结果.剥落腐蚀试验按照ASTM G34-1标准进行,腐蚀介质采用EXCO(4 mol/L, NaCl+0.5 mol/L, KNO3+0.1 mol/L, HNO3溶液),面容比为20 ml/cm2,溶液温度控制在25 ℃左右,浸泡时间为0~48 h.腐蚀不同时间后进行腐蚀形貌的宏观观察,并用数码相机拍照,按照ASTM G34-1标准评定剥落等级.制备L-T取向的标准紧凑拉伸试样测量合金的断裂韧性,实验按照国家标准GB-4161进行.

对不同双级时效程度样品进行透射电镜(TEM)下的组织观察.利用MTP-1型双喷电解减薄仪制备TEM样品.样品直径为3 mm,厚度为80 μm左右.双喷电解液为20%硝酸+80%甲醇的混合试剂,温度控制在-30℃左右,采用液氮制冷.双喷电压范围为15~20 V,电流控制在为50~70 mA范围内.TEM样品组织观察在TECNAIG220透射电镜上进行.对所观察区域进行选区电子衍射(SAED)操作,以明确合金的析出相类别.

2 实验结果

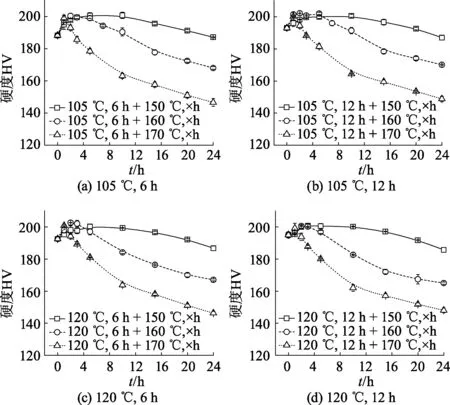

2.1 硬度测试

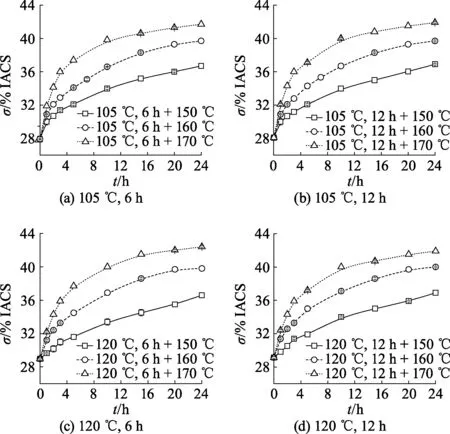

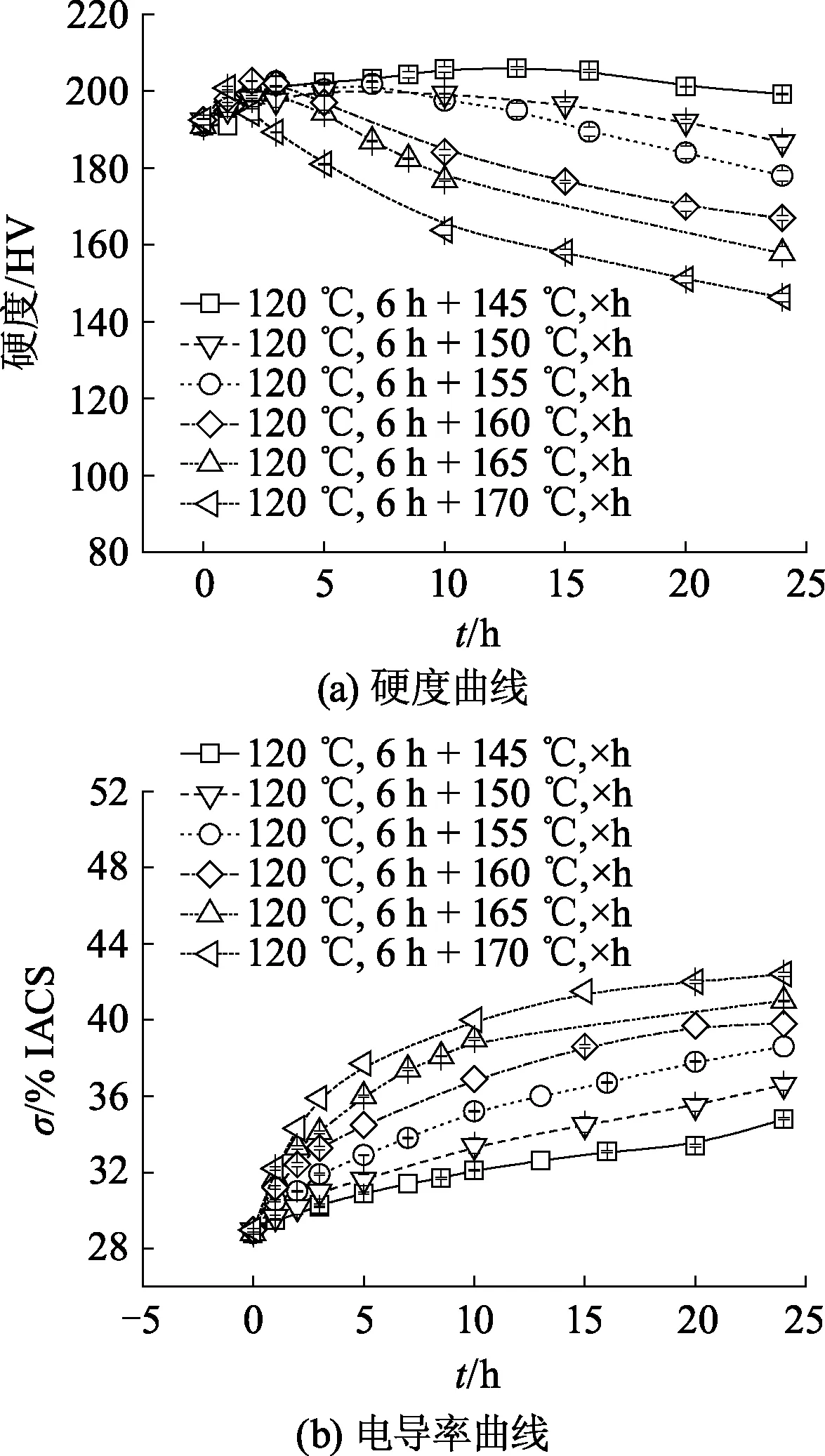

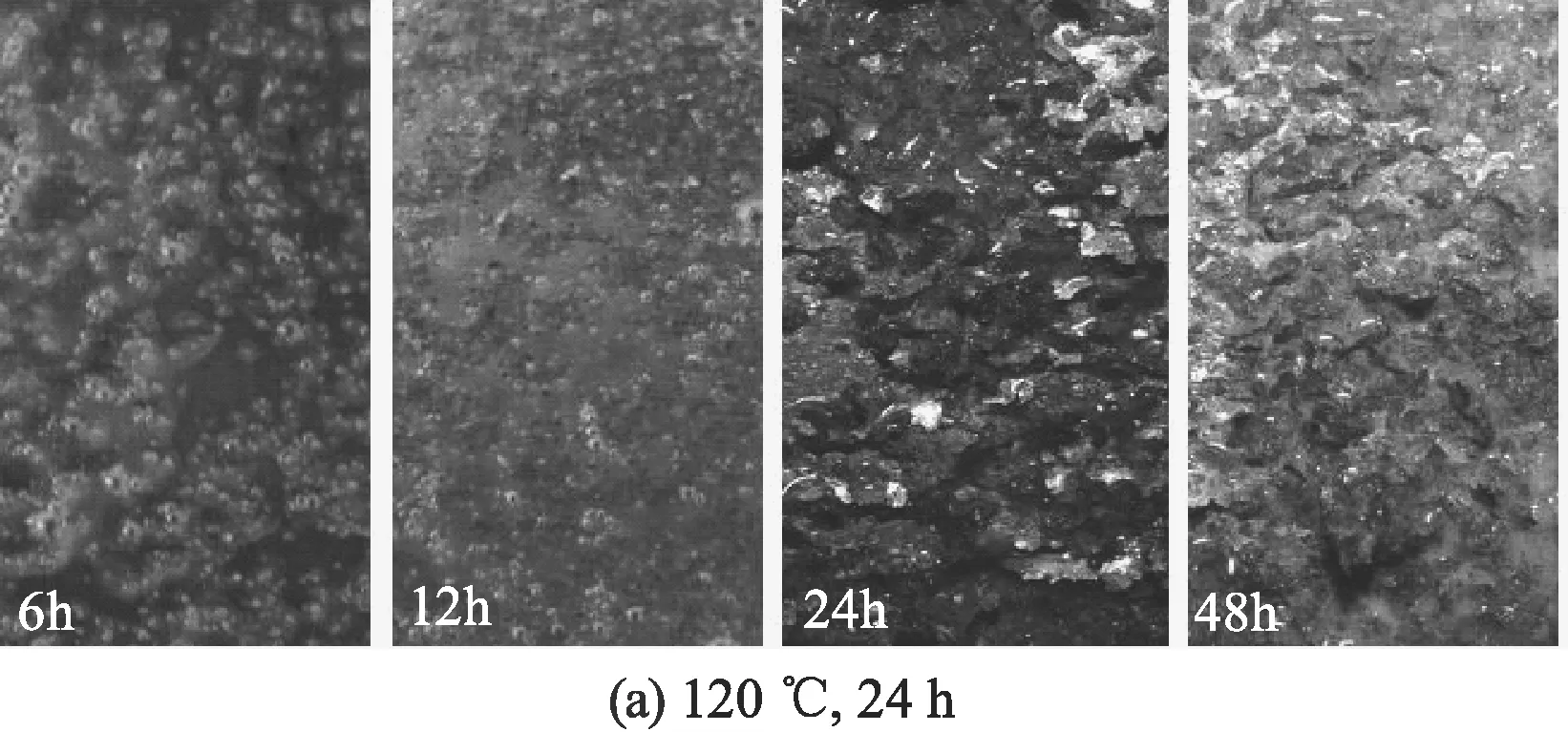

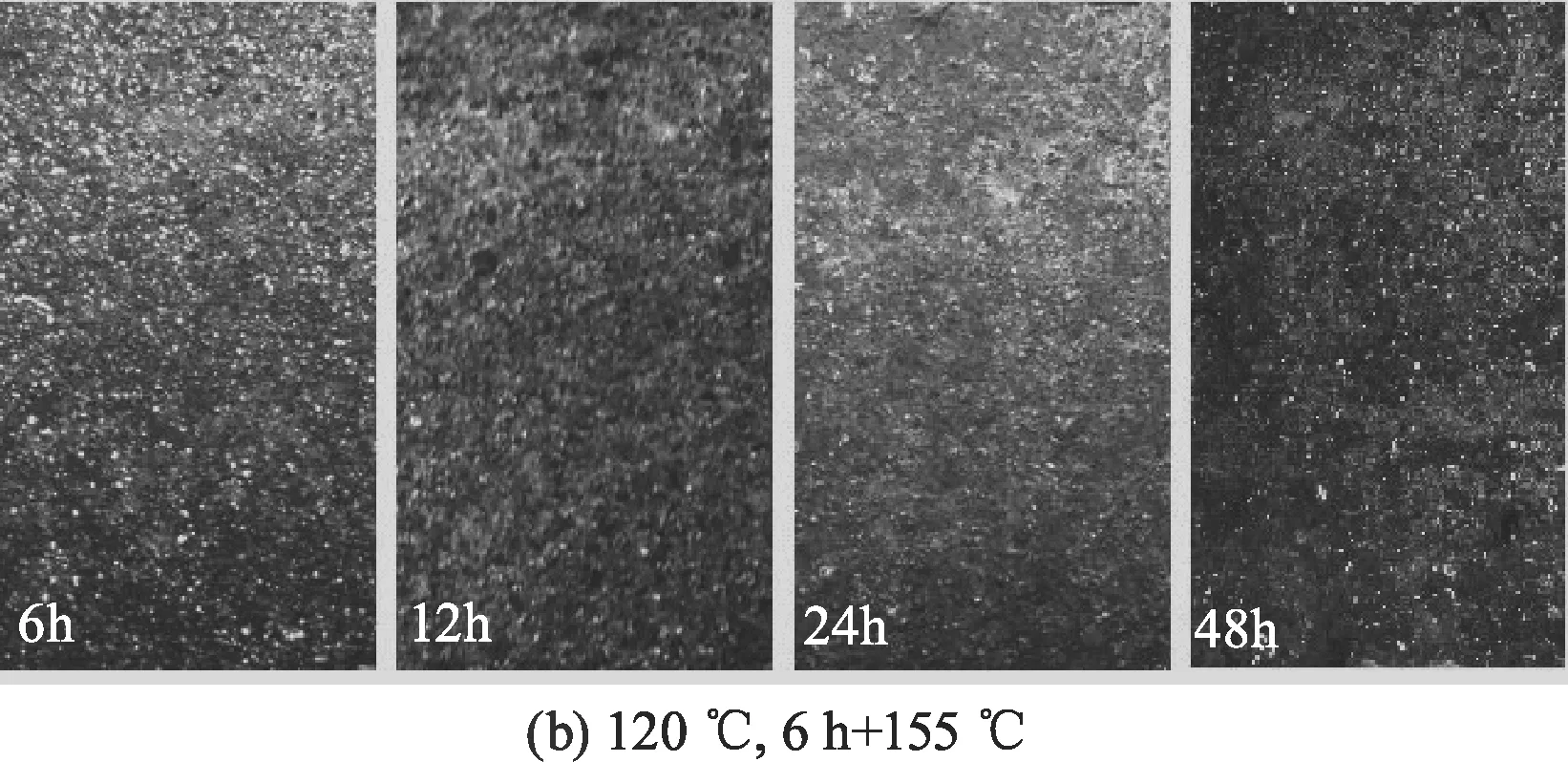

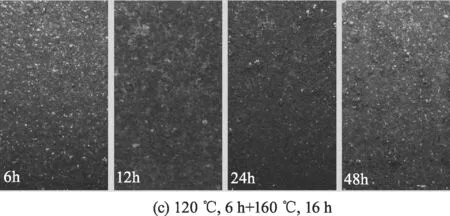

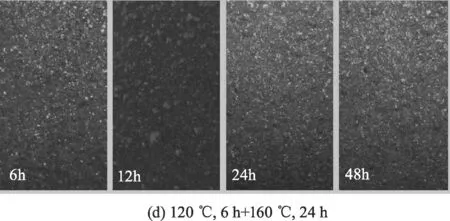

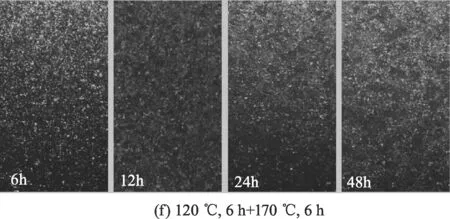

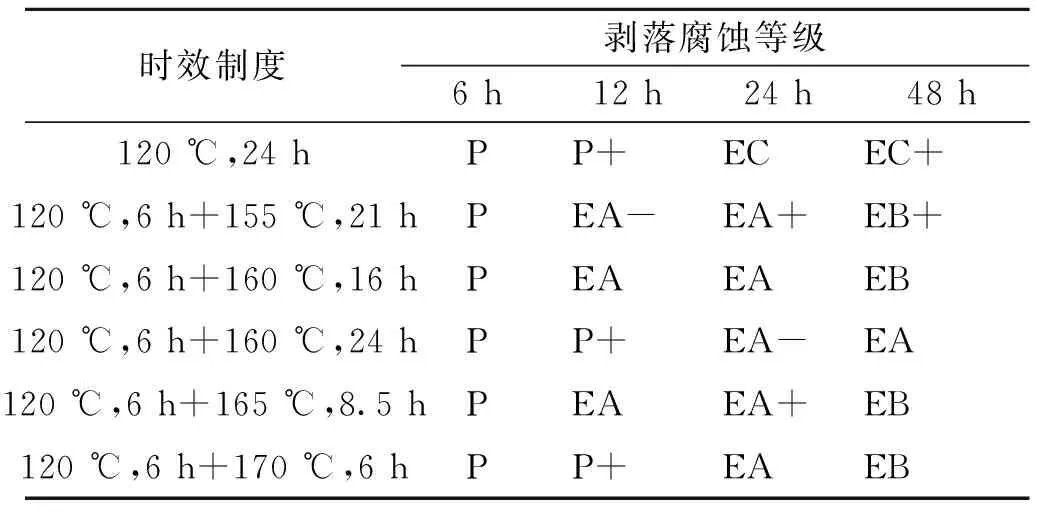

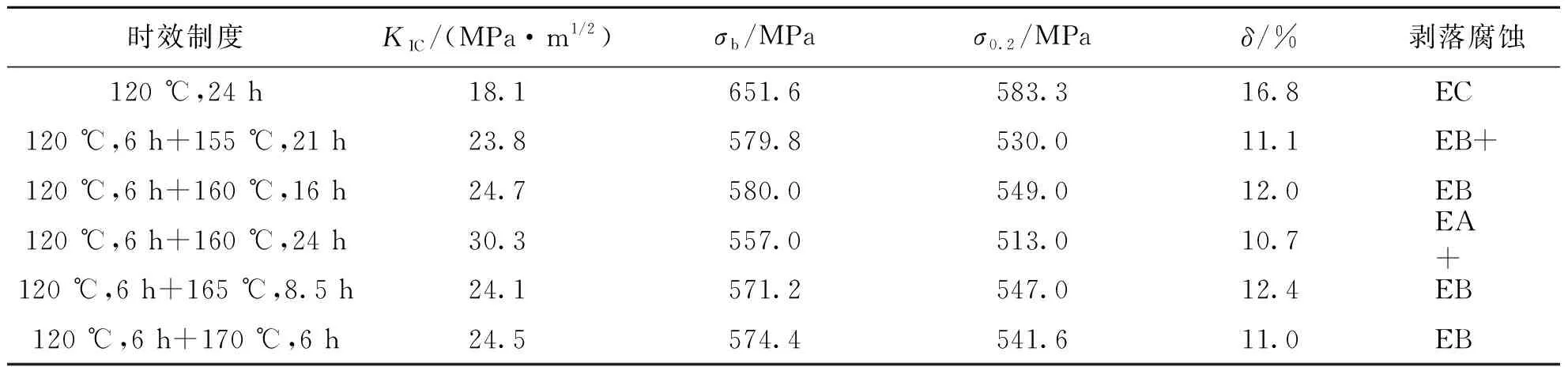

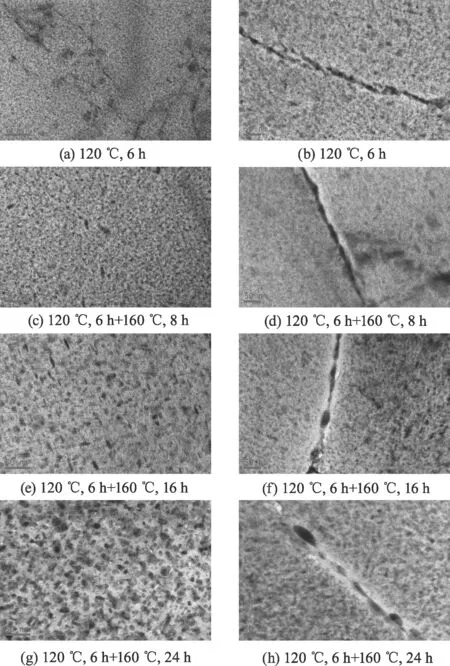

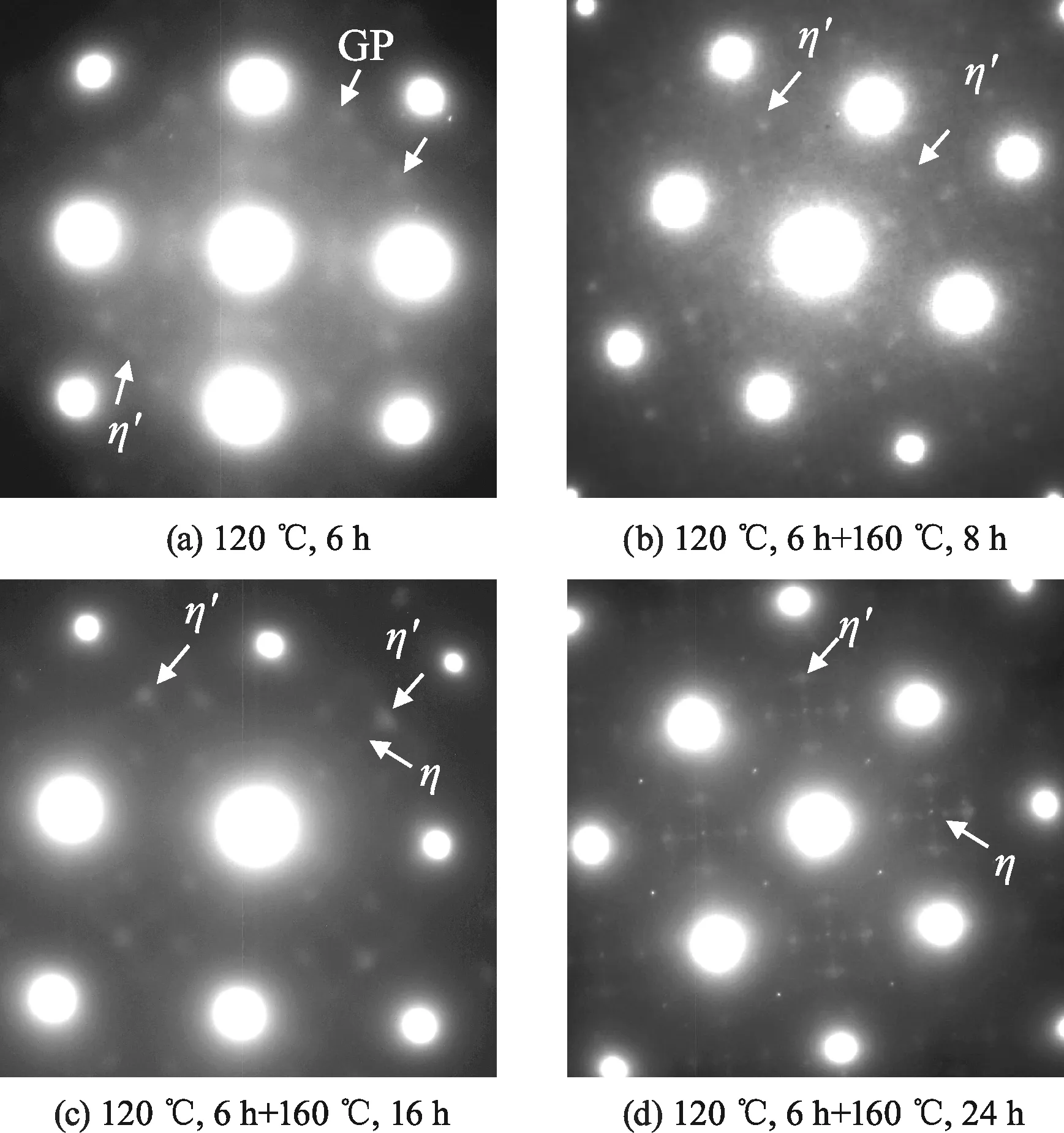

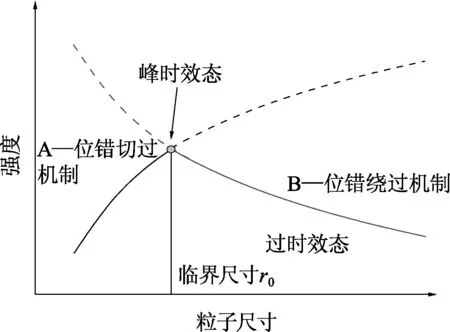

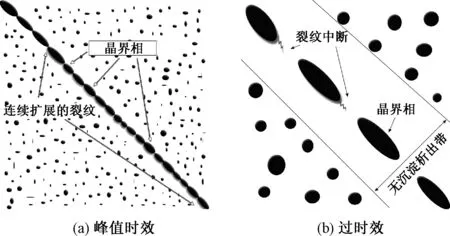

固定预时效温度和时间,Al-8Zn-2Mg-2Cu合金的硬度随第二级时效温度和时间的演变规律如图1,图中横坐标代表第二级时效时间(0 图1 双级时效条件下Al-8Zn-2Mg-2Cu 合金的硬度-时间曲线Fig.1 Hardness curve of Al-8Zn-2Mg-2Cu alloy at different double aging times 由图可知:在时效初期,当第二级时效温度为150 ℃时,Al-8Zn-2Mg-2Cu合金的硬度随二级时效时间的延长而逐渐增加.时效5~7 h左右,硬度达到最大值,随后呈现下降趋势,但是下降速率较为缓慢.时效至24 h时,其硬度值仍然保持在185~187HV左右,只比120℃单级时效24 h的峰值硬度水平下降了8%~9%[14].当二级时效温度提高至160℃时,合金硬度在3 h左右达到峰值,随着二级时效时间的延长,其硬度下降速率明显快于150℃二级时效状态样品.时效至24 h时,Al-8Zn-2Mg-2Cu合金的硬度值已经下降至165~170 HV,比120℃/24 h峰时效状态下降了17%~19%,与T73状态硬度类似.继续提高二级时效温度至170℃时,合金硬度在1 h左右即达到峰值,随着二级时效时间的延长,其硬度值在170℃时效3~10 h内快速下降.二级时效24 h后,合金的硬度值下降至146~148HV,比120℃/24 h峰时效状态下降了28%左右,呈现严重过时效特征.对比图1(a)~(d)发现:预时效制度对Al-8Zn-2Mg-2Cu合金的硬度值大小和时效演变规律几乎没有影响,Al-8Zn-2Mg-2Cu合金的硬度主要由二级时效温度和时间决定.其中,二级时效温度的影响效果最为明显.在二级时效初期,时效温度越高,时效硬化速率越快;当二级时效时间超过3 h,二级时效温度越高,硬度值越低.需要指出的是,二级时效温度对峰值硬度水平的影响不大. 图2为Al-8Zn-2Mg-2Cu合金双级时效制度下电导率随第二级时效温度和时间的演变规律,图中横坐标代表第二级时效时间(0 图2 双级时效条件下的电导率-时间曲线Fig.2 Electrical conductivity curve of Al-8Zn-2Mg-2Cu alloy at different double aging times 综合分析硬度和电导率的演变规律可知:预时效制度对Al-8Zn-2Mg-2Cu合金影响不大,合金的最终性能基本由二级时效制度决定.合理地选择二级时效温度和时间既可以保证Al-8Zn-2Mg-2Cu合金在小幅度牺牲硬度或强度的前提下,又能获得很高的电导率,从而提高合金的抗应力腐蚀性能,达到高强度高耐蚀性的综合性能要求. 图3为二级时效温度145~170℃范围内合金的硬度、电导率与时间的关系,图中横坐标代表第二级时效时间(0 图3 预时效为120 ℃,6 h的双级时效条件 下的性能-时间曲线Fig.3 Hardness and electrical conductivity curves of Al-8Zn-2Mg-2Cu alloy at different double aging times (Second ageing 120 ℃,6 h) 文中将通过对上述时效制度所对应Al-8Zn-2Mg-2Cu合金力学及腐蚀性能的进一步研究,以期用最小的强度损失得到Al-8Zn-2Mg-2Cu合金的耐蚀性能及韧性的提高,从而建立优化的双级时效工艺原型. 图4为峰时效(120 ℃×24 h)及双级时效制度下,Al-8Zn-2Mg-2Cu合金的抗剥落腐蚀形貌对比. 图4 不同时效制度对应Al-8Zn-2Mg-2Cu 板材的剥落腐蚀形貌Fig.4 Exfoliation corrosion morphologies of Al-8Zn-2Mg-2Cu alloy under different aging treatments 由图可知:① 随着腐蚀时间的延长,各样品的腐蚀程度都逐渐加深,但是双级时效样品的腐蚀速率明显低于峰时效制度对应的样品;② 峰时效样品在EXCO溶液中浸泡24 h后,剥落腐蚀突然较大程度的深入金属内部,试样出现明显的分层,表层爆皮现象十分明显.经48 h浸泡后,腐蚀进一步深入,出现严重的分层现象,表层局部金属大片脱落,实验容器中出现大量层片状腐蚀产物.这充分说明Al-8Zn-2Mg-2Cu合金峰时效条件下抗剥落腐蚀性能很差;③ 各双级时效样品的腐蚀速率很慢,且彼此间相差不大,各样品在浸泡6 h后,表面变为暗红色,同样只出现点蚀特征.腐蚀12~24 h之间,样品表层出现少量的黑色粉末状腐蚀产物;腐蚀48 h后,黑色粉末状腐蚀产物有所增多,样品局部表面出现少量起皮和小尺寸碎薄片.所有双级时效样品均未出现明显的分层和表层金属大片脱落现象,腐蚀容器中只出现少量黑色粉末状腐蚀产物.其中,120 ℃,6 h+160 ℃,24 h时效样品表现出最好抗剥落腐蚀性能,其腐蚀48 h后表面残留的粉末状腐蚀产物最少,容器中的残留腐蚀产物最少,基本没有剥蚀特征出现(图4(d)). Al-8Zn-2Mg-2Cu合金板材在EXCO溶液中浸泡不同时间的剥落腐蚀等级统计见表2.120 ℃,6 h+160 ℃,24 h时效样品的浸泡48 h后的剥蚀等级为EA,表现出最好的抗剥落腐蚀性能,其余二级时效样品浸泡48 h后的剥蚀等级为EB,单级峰时效状态样品的剥蚀等级最差,为EC+. 表2 Al-8Zn-2Mg-2Cu合金剥落腐蚀等级Table 2 Exfoliation corrosion level of Al-8Zn-2Mg-2Cu alloy Al-8Zn-2Mg-2Cu合金板材双级时效状态下的强度、腐蚀性能及断裂韧性数据见表3. 表3 不同时效制度下Al-8Zn-2Mg-2Cu合金板材性能对比Table 3 Properties comparison of Al-8Zn-2Mg-2Cu alloy under different aging treatments 由表可知,Al-8Zn-2Mg-2Cu合金的峰时效态强度最高,达到650 MPa,但是断裂韧性很低,只有18.1 MPa·m1/2.双级时效条件下,合金的强度损失较大,但是断裂韧性的提高较为明显,且二级时效温度相同时,合金强度随二级时效时间的延长而下降,断裂韧性随二级时效时间的延长而增加.当Al-8Zn-2Mg-2Cu合金经过120 ℃×6 h+160 ℃×24 h时效后,其强度与峰时效相比下降了14.5%,但合金的断裂韧性已经达到30.3 MPa·m1/2,提高了约40%.在本实验范围内,合金的强度、抗剥落腐蚀性能及断裂韧性有小幅度的起伏.其中,当二级时效温度为160℃,时效时间为16 h时,合金的强度较高;当时效时间为24 h时,强度下降,但是断裂韧性和抗剥落腐蚀性能提高明显.综合强韧性和耐蚀性,最佳的二级时效制度为:120 ℃,6 h+160 ℃,16 h,文中将其定义为Al-8Zn-2Mg-2Cu合金板材的T76制度;合金在120 ℃,6 h+160 ℃,24 h制度下时效程度更深,强度下降更为严重,文中将其定义为Al-8Zn-2Mg-2Cu合金板材的T73制度. 图5为不同二级时效时间条件下,晶内及晶界相演变过程的TEM观察.图6为对应的[001]Al方向的选区衍射斑点(SAED).PFZ处由于溶质原子贫乏,因而与Al基体、时效析出相之间存在较为明显的衍射衬度差异,呈亮白色.由图5(a)、(b)可知,120 ℃/6 h状态下晶界析出相呈连续分布,PFZ不明显;晶内析出相细小弥散.由图6(a)120 ℃/6 h样品的SAED可知,此欠时效状态下,同时存在GP区和η′相(图6(a)).图5(c)(d)是120℃,6 h+160 ℃,8 h时效后的微观组织,与预时效态合金相比,晶内析出相发生明显粗化,晶界析出相开始出现程度较轻的断续分布特征,有较窄的PFZ出现.图6(b)中未观察到明显的GP区衍射斑点,这表明该时效状态下的析出相以η′相为主.当延长二级时效时间至16 h时,如图5(e)(f),晶界析出相的断续分布特征更加明显,并伴随着较宽的PFZ出现.晶内析出相继续粗化,析出相密度有所下降,且出现一些粗大的短棒状相,但是数量相对较少.图6(c)表明,这些粗大的短棒状析出相为平衡态的η相.继续延长二级时效时间到24 h,如图5(g)(h),晶内析出相的粗化程度进一步加剧,粗大的短棒状析出相大量出现,析出相间距进一步增大,析出相密度下降;晶界析出相严重粗化并完全断开.经120 ℃,6 h+160 ℃,24 h双级时效后,Al-8Zn-2Mg-2Cu合金呈现明显的过时效组织特征.从选区电子衍射中可以明显地观察到平衡相η的存在(图6(d)). 图5 Al-8Zn-2Mg-2Cu合金经过不同 时效处理后的微观组织(<011>晶带轴入射)Fig.5 TEM photographs of Al-8Zn-2Mg-2Cu alloys aged at different treatments(<011>Al) 图6 Al-8Zn-2Mg-2Cu合金经过不同 时效处理后的选区电子衍射(<001>晶带轴入射)Fig.6 Selected area diffraction of Al-8Zn-2Mg-2Cu alloys aged at different treatments(<001>Al) GP区可视为Al-8Zn-2Mg-2Cu合金中η′相和η相的前驱相和形核核心.在第一级时效初期(0.5 h左右),Al-8Zn-2Mg-2Cu合金首先形成GP区,该析出相尺寸小,热稳定性较差.延长时效时间(1~5 h),部分GP区长大形成非平衡的η′相(MgZn2),也有部分η′相(MgZn2)可直接由基体析出,η′相(MgZn2)的尺寸稍大,且热稳定性好,是Al-8Zn-2Mg-2Cu合金的主强化相.继续延长时效时间至硬度峰值,大量的η′相(MgZn2)析出,GP区尺寸也相应增大.当合金时效时间过长,进入过时效阶段,如二级时效处理,此时η′相(MgZn2)开始粗化,并有一部分转变为更加粗大的平衡相η(MgZn2),导致合金强度下降. 由析出强化理论[18-19]可知:对于GP区和小尺寸的η′这种位错易切过的强化相,位错切过机制是其主要的强化机理.位错切过粒子形成新的表面,增加了界面能,或者粒子与基体因滑移面不重合而产生割阶等都会导致位错滑移阻力增大,提高合金的强度.在位错切过条件下,当析出相体积分数一定时,析出相粒子尺寸越大,则界面能增量越大,强化效果越明显;当粒子尺寸一定时候,体积分数越大,位错切过的粒子数量增多,界面能增量也越高,强化效果越明显.对于粗化的析出相,尺寸大且不易变形,其对合金的强化作用以位错绕过机制体现出来.运动位错在析出相前受阻发生弯曲,随着外加切应力的增加,迫使位错以继续弯曲的方式向受力方向运动,留下围绕析出相的位错环,实现位错增殖,增加变形抗力,强化合金. 位错切过机制下的强化效果随着析出相半径的增加而增加,位错绕过机制下的强化效果随着析出相尺寸的增加而降低.因此,析出相半径存在一个理论上的由切割机制向绕过机制转变的临界尺寸r0[19].然而需要指出的是,由于非均匀形核导致析出相尺寸并不可能是完全均匀的,所以不存在严格意义上的单一“位错切过机制”或“位错绕过机制”.无论在欠时效,峰时效还是过时效状态下,实际的强化效果均由包含切过和绕过作用的“混合型强化机制”所提供.在欠时效状态下,析出相尺寸小,此时“混合型强化机制”中的位错切过机制占据主导作用.相反,过时效状态下时效析出相粗化,位错绕过机制主导合金的强化效果.当合金基体中绝大部分时效析出相的半径与r0相近时,合金的强度最高[19](图7),此时即对应峰值时效状态.图1和图3中的硬度峰值点即与理论上的临界半径条件相对应. 图7 时效强化合金的强度和(强化相) 粒子尺寸的关系示意图Fig.7 Representation of relationship between strength and particle size for age hardening alloy 对于二级时效来说:经一定时间的高温二级时效处理后,Al-8Zn-2Mg-2Cu合金进入过时效状态,其组织演变为粗大的η′相以及平衡相η.由上述第二相强化机理可知,二级时效状态下合金的强度演变由不同阶段占主导地位的强化机制所决定.当析出相尺寸超过临界半径时,位错线主要以绕过第二相的方式运动,即强化效果由“混合型强化机制”中的位错绕过机制主导.由图7可知,合金强度开始随第二相尺寸的增加而逐渐下降.因此,二级时效温度一定时,延长二级时效时间,则强度先上升后下降. 综上所述,双级时效导致析出相粗化,并向平衡相演变,当析出相平均尺寸超过理论临界尺寸后,位错绕过机制主导强化效果,粗化的晶内析出相导致Al-8Zn-2Mg-2Cu合金强度下降. 当合金的抗剥落腐蚀能力较低时,剥蚀沿着晶界发展,腐蚀产物强制金属从本体脱离从而产生层状腐蚀形貌.本实验试样取自同一块母材,其再结晶程度和晶粒大小等相同,因此样品间不同的抗剥落腐蚀能力主要体现在时效析出相和PFZ两个方面,其中晶界析出相的形貌和分布特征是决定合金剥落腐蚀性能的关键因素. 拉长的晶粒和晶界电偶腐蚀(沉淀相/溶质贫化区)造成的腐蚀通道是产生显著剥落腐蚀的两个关键条件[20-21].对于Al-8Zn-2Mg-2Cu合金来说,人工时效处理后,晶界上析出η相(电势在-0.86 V左右),同时在晶界处形成电势为-0.57 V的合金元素(Mg和Zn)贫化区,即PFZ.但是晶内仍为Mg、Zn和Cu的固溶体,其电势为-0.68 V[22].电势差的存在导致晶界析出相η、PFZ及晶粒内部相互间形成腐蚀微电池.晶界η相的电势最负,在微电池里成为阳极.当η相在晶界上呈连续分布时(对应欠时效和峰值时效状态,见图5(b),阳极相的溶解沿着晶界连续扩展,并最终形成沿晶界延伸的腐蚀裂纹;过时效后,晶界相粗化并断续(对应过值时效状态,见图5(h),有效阻断了腐蚀裂纹的扩展. 此外,由于Cu的标准电位为0.342 V[23].研究表明:当晶界η相中的Cu含量升高时,也会使η相与阴极间的电势差减小,从而有利于腐蚀性能的提高.时效温度的提高和时间的延长有利于合金元素的扩散.峰时效处理时,由于合金中Cu元素扩散速率低导致晶界η相中的Cu元素含量低于基体,此时η相电势低,阳极溶解倾向大;合金在过时效状态下,η相中的Cu元素增加,降低了晶内和晶界电势差,有利于腐蚀性能提高. 图8为腐蚀裂纹在不同时效条件下得到的晶界中的扩展示意图.单级峰时效下,晶界相呈连续链状分布,一旦裂纹萌生则会沿着连续的晶界持续扩展,产生明显的沿晶断裂,最终导致严重的剥落腐蚀.结合图5(f)(h)可知,双级时效时,晶界相逐渐粗化,并呈明显的断续分布,二级时效时间越长,断续特征越明显(图6).当腐蚀发生时,局部晶界虽然也会发生阳极溶解现象,但是由于腐蚀通道被一个个分散的晶界相所切断,从而不会产生沿轧向晶界的长距离剥蚀现象,因此经合适双级时效的Al-8Zn-2Mg-2Cu合金体现出优异的抗剥落腐蚀性能. 图8 腐蚀裂纹沿晶界扩展Fig.8 Corrosion crack growth along the grain boundary 文中研究了Al-8Zn-2Mg-2Cu合金在双级时效过程中的析出相演变过程,以及时效参数对Al-8Zn-2Mg-2Cu合金硬度、电导率、强度、抗剥落腐蚀性能和断裂韧性的影响,得出结论如下: (1) Al-8Zn-2Mg-2Cu合金强韧性和耐蚀性的提高主要取决于第二级时效制度.第二级时效温度越高,达到相同性能(电导率和强硬度)所需的时间越短;第二级时效温度相同,二级时效时间越长,则合金强度越低,但耐蚀性和断裂韧性越高. (2) 有多种二级时效制度可以使Al-8Zn-2Mg-2Cu合金达到相似的强韧性和耐蚀性.综合考虑Al-8Zn-2Mg-2Cu合金对强韧性和耐蚀性的要求,得到优化的双级时效制度为:120 ℃,6 h+160 ℃,16 h.经该制度处理后,Al-8Zn-2Mg-2Cu合金的强韧性和耐蚀性分别为:σb=580 MPa,σ0.2=549 MPa,δ=12%,剥落腐蚀等级EB,KIC=24.7 MPa·m1/2.

2.2 电导率测试

2.3 剥落腐蚀性能

2.4 强度和断裂韧性

2.5 微观组织观察

3 分析与讨论

3.1 双级时效对Al-8Zn-2Mg-2Cu合金强度的影响

3.2 双级时效对Al-8Zn-2Mg-2Cu合金抗剥落腐蚀性能的影响

4 结论