RLV双环滑模RCS/气动舵复合控制器设计

2018-12-04余光学耿光有

余光学,程 兴,耿光有

(北京宇航系统工程研究所,北京 100076)

0 引言

从航天飞机到X-37B,各种可重复使用运载器(Reusable Launch Vehicle, RLV)具备从轨道返回的能力,随着空间利用的需求与技术的进步,未来RLV具有重大的发展前景[1]。RLV再入返回跨越临近空间,跨空域、大包线、多操作面等特性使得其运动建模与控制面临着极大的挑战,飞行控制技术是众多的技术难题之一[2]。RLV再入返回一般由反作用控制系统(Reaction Control System, RCS)与气动舵来实现姿态控制。控制系统作为运行中枢,要完成飞行器姿态跟踪控制,涉及多种控制模式与控制策略,这给控制器的设计带来了困难和挑战[3-4]。

由于飞行速度和高度快速变化,加之强非线性与强耦合特性,姿态控制系统应用小扰动线性化方法结合PID控制器的设计受到局限[5]。同时,多操纵机构协调和冗余控制使得RLV再入返回复合控制研究成为突出的需求。对此,提出了一种双环滑模RCS/气动舵复合控制器设计方案,仿真验证了双环滑模RCS/气动舵复合控制器的有效性,探究了RLV再入飞行姿态控制策略。

1 RLV再入姿控建模

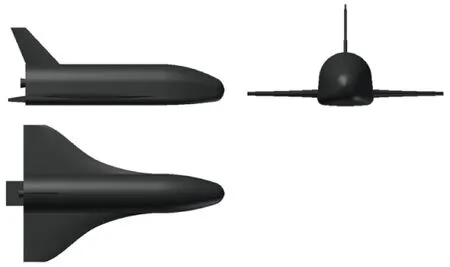

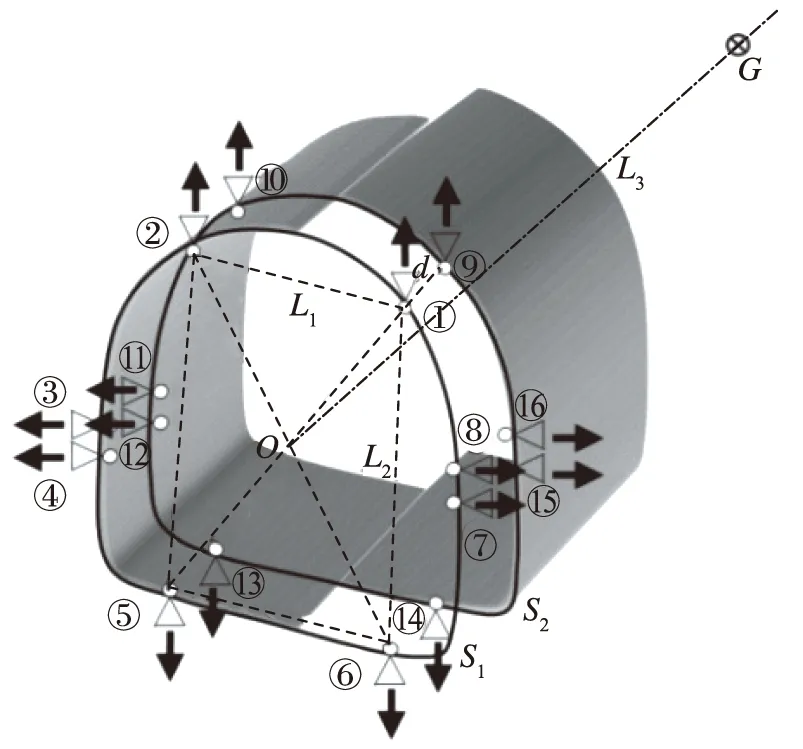

作为典型的升力式再入,要满足低速、跨声速小攻角和高超声速大攻角的气动力、气动热要求,满足在轨道上和大气层内飞行所需的热防护的要求,以及无动力再入飞行和着陆的气动性能、稳定性和操作性要求[6]。如图1(a)所示[7],建立的RLV气动外形采用了机翼-升力体布局,由气动舵和RCS进行操纵,气动舵包括左右升降副翼,机身襟翼和方向舵。为了完成轨道机动、精确定向和交汇对接等任务,飞行器前部和尾部都安装RCS,图1(b)是其尾部RCS推力器的布置,其中数字标记为RCS姿控喷管的编号,再入返回过程使用尾部RCS和气动舵面完成姿态控制。

姿控参数α、β、μ分别为攻角、侧滑角和倾侧角,p、q、r分别为滚转、俯仰和偏航角速率。RLV再入飞行时,姿态角速率比姿态角运动要快,基于奇异摄动理论[8],状态变量时标分离后,将姿态角速率分为一组,用ω表示,称为快状态;将姿态角分为一组,用Ω表示,称为慢状态。基于RLV再入飞行数学模型[9],建立仿射线性化姿控模型如下,其中M为三通道的姿控力矩。令

(a) RLV三视图

(b) RCS推力器布局图1 RLV气动外形Fig.1 Aerodynamic configuration of RLV

从而有

(1)

(2)

其中,

其中,D、L、Y分别为速度系下飞行器所受到的阻力、升力和侧力;l、m、n分别为机体系下的滚转力矩、俯仰力矩和偏航力矩。且有l=lA+lR,m=mA+mR,n=nA+nR,lA、mA、nA分别为气动舵面产生的滚转、俯仰、偏航力矩;lR、mR、nR分别为RCS产生的滚转、俯仰、偏航力矩。

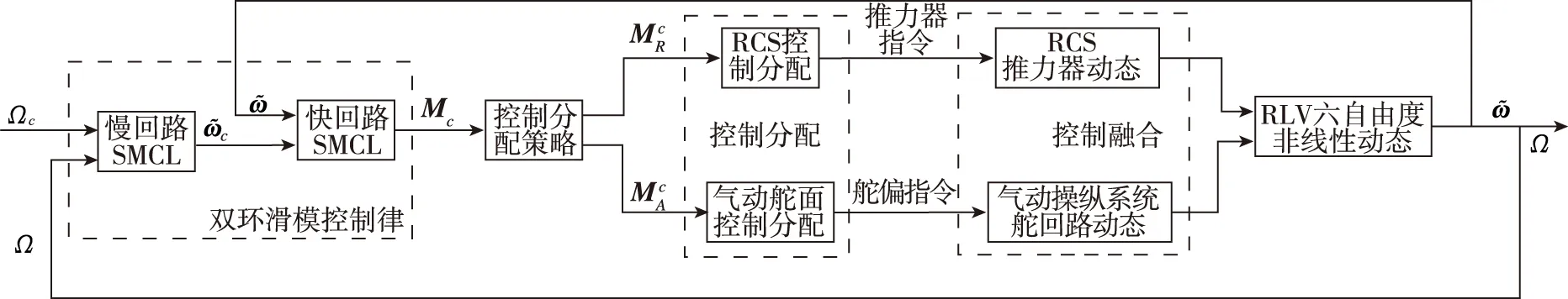

2 双环滑模姿态控制方案

采用滑模控制律(Sliding Mode Control Law, SMCL),由时标分离原理,先对姿态角动态(慢状态动态)设计所需要的姿态角速率指令,称为慢回路滑模控制律;再由姿态角速率动态(快状态动态)设计所需要的控制力矩,称为快回路滑模控制律。快回路是慢回路的内环,若二者频带相差3~5倍,在设计与分析慢回路时可将快回路动态特性近似忽略[10]。

2.1 滑模控制律设计

令Ωc、ωc、Μc分别为慢、快状态的指令和控制力矩指令,完成对姿态指令Ωc的跟踪,由慢状态动态式(1)设计姿态角速率指令ωc。对姿态角速率指令ωc的跟踪,由快状态动态式(2)设计控制力矩指令Mc。

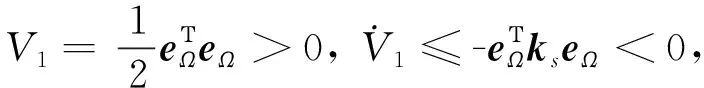

由式(1)、式(2)可知,RCS和气动舵作动后,姿态角速率立即变化;补偿作用于慢状态的非线性项fs后,姿态角Ω的动态受控制;进而可以由慢动态设计中间控制量ωc。对于慢状态动态,构造Lyapunov函数

(3)

(4)

为保证稳定,设计慢动态滑模控制律为

(5)

其中ks=diag(ks,α,ks,β,ks,μ),ks,α、ks,β、ks,μ均大于0,用于设计慢回路的带宽。且ρs=diag(ρs1,ρs2,ρs3),λs=diag(λs1,λs2,λs3),ρs1、ρs2、ρs3与λs1、λs2、λs3均大于0,用于调节系统外环响应动态。因为det(gs)=-secβ≠0,故gs可逆,控制律式(5)是有效的。令

eΩ=Ωc-Ω

(6)

则系统闭环姿态角误差的动态为

(7)

同样,设计快状态滑模控制律为

(8)

其中,kf=diag(kf,p,kf,q,kf,r),kf,p、kf,q、kf,r均大于0,用于设计快回路的带宽。且ρf=diag(ρf1,ρf2,ρf3),λs=diag(λf1,λf2,λf3),ρf1、ρf2、ρf3与λf1、λf2、λf3均大于0,用于调节系统内环响应动态。因为det(gf)≠0,故gf可逆,控制律式(8)是有效的。

将双环滑模控制律的设计分解为慢(外)回路控制律设计和快(内)回路控制律设计;慢回路SMCL用于完成姿态角指令的跟踪,快回路SMCL用于完成姿态角速率指令的跟踪;慢回路SMCL给出姿态角速率指令,快回路SMCL给出控制力矩指令。控制力矩指令经过控制分配转换成舵回路的舵面偏转指令和RCS推力器的开关指令,舵面的偏转与推力器的开启经过控制融合进而产生实际作用在飞行器上的力与力矩,操纵飞行器按所需的姿态角指令飞行。式(5)与式(8)便构成了双环滑模控制律。

2.2 控制指令分配

RLV从轨道返回时 ,动压逐渐增大。当动压较小时,气动舵面的执行效率低,控制能力不足,必须采用RCS来完成姿态控制。随着动压的增大,气动舵介入控制,RCS逐步退出,在此期间由RCS与气动舵共同完成姿态控制任务。当飞行高度再降低,动压进一步增大后,气动舵完全介入,RCS退出控制,仅由气动舵完成姿态控制。在RCS与气动舵同时参与控制时,根据动压边界,控制权限按动压从RCS线性过渡到气动舵,实现控制力矩指令Mc的分配,设计RCS与气动舵的控制分配策略如下:

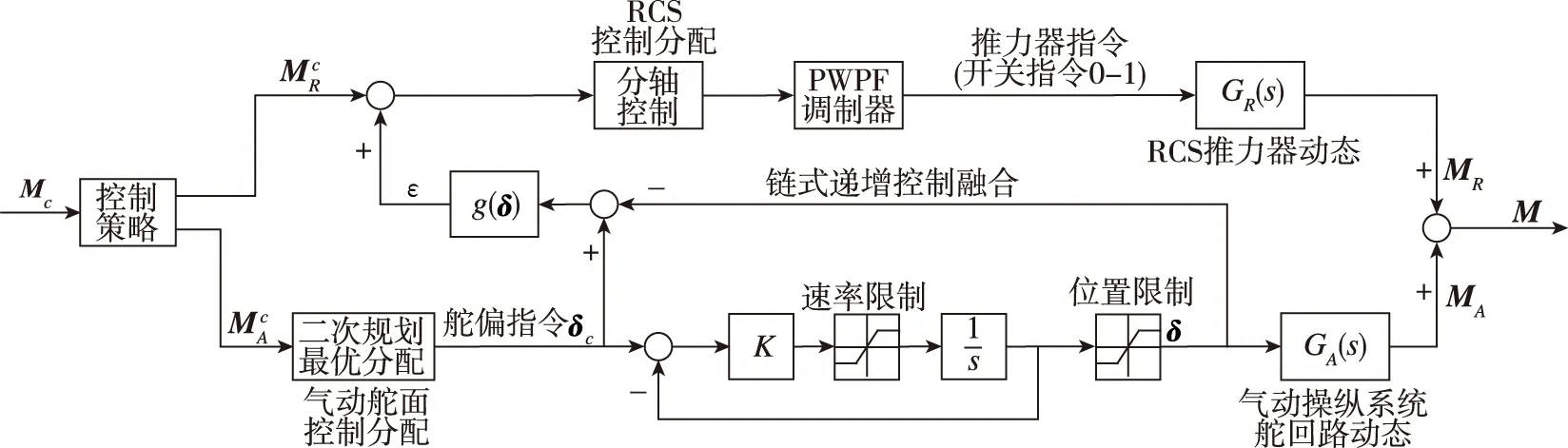

(9)

由控制分配完成RCS与气动舵的力矩指令到推力器开启指令和舵面偏转指令的映射,控制融合实现RCS/气动舵的协调,完成飞行器的复合控制。所设计RLV双环滑模姿态控制系统如图2所示,慢回路SMCL与快回路SMCL、控制分配、飞行器动态构成了外回路;快回路SMCL与控制分配、飞行器动态构成了内回路。双环SMCL和控制分配组成了RCS/气动舵复合控制器,需要设计RCS与气动舵的控制分配与融合方法,使得整个闭环系统都是渐近稳定的,满足系统控制要求。

图2 RLV双环滑模姿态控制系统结构图Fig.2 RCS/aerosurfaces compound control system block diagram

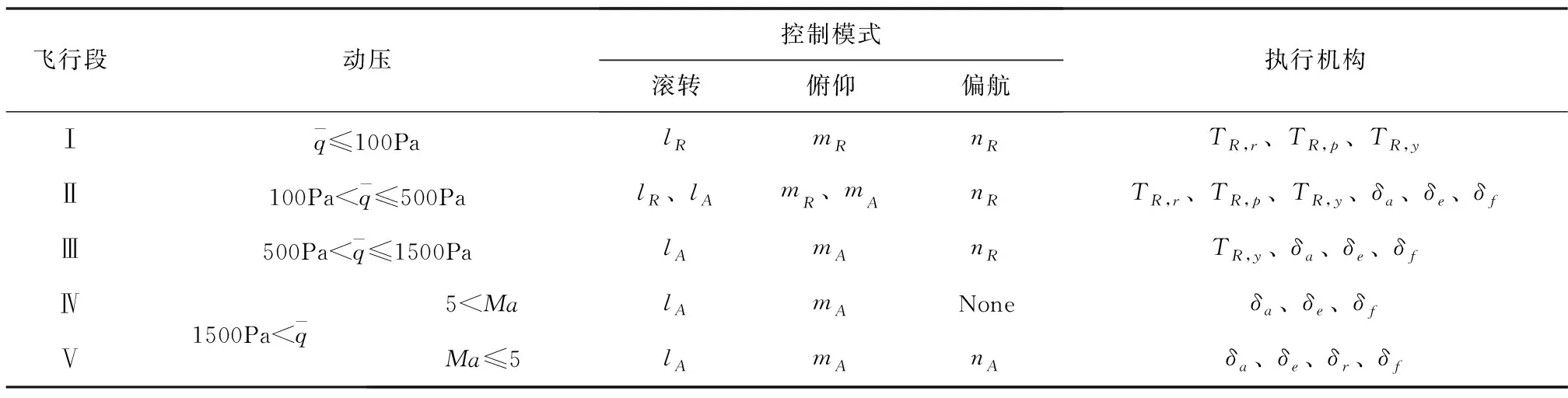

3 RCS/气动舵复合控制策略

RCS与气动舵的协调是根据飞行器的控制能力、飞行特性、再入走廊、气动加热与防护等因素综合考虑的。不同的控制通道,气动舵面的执行效率是不同的,因此需要根据实际的飞行包线与任务来确定动压分界面。采用动压和马赫数,将整个再入飞行过程分为五段控制模式,具体的控制策略列见表1。

表1 飞行阶段与控制模式

3.1 气动舵面控制分配

控制分配与控制律独立设计,简化了控制器的设计过程。控制分配方法主要有直接分配、串联链式分配和广义逆分配等静态控制分配,频率加权、动态补偿和动态预测等动态控制分配,线性规划、非线性规划等非线性控制分配。

优化的目标为

minf(δc)

(10)

约束条件为

(11)

其中,δmin、δmax分别为相应气动操纵面的最小、最大舵偏位置。优化的目标函数取为

(12)

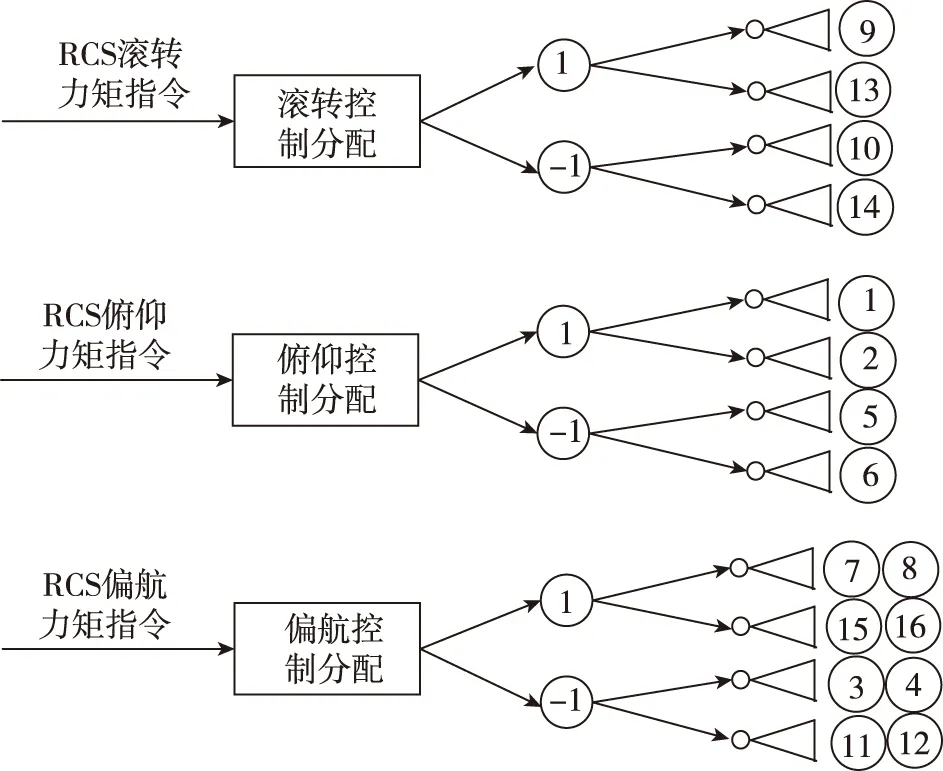

3.2 RCS控制分配

RCS推力器的组合可以实现多种控制力矩,并为系统余度提供硬件保证,控制分配则需要协调多个推力器的工作。根据所设计的RCS布局,可以采用分轴控制、分档控制和查表控制[11]。

RCS是直接力控制,为了使控制效果尽量接近于控制律给出的效果,以验证飞行特性,RCS的控制分配采用分轴控制方式。如图3所示,将16个推力器固定地分配给滚转、俯仰和偏航通道,图中“1”表示相应通道的正力矩效果,“-1”表示相应通道的负力矩效果。这样,推力器的调用不存在耦合,各个轴只有一个推力级别且只有一种组合。尽管每个轴的力矩大小是固定的,没有充分利用最大控制力矩,但可以同时控制3个轴,避免耦合所产生的选择逻辑困难。此时采用⑨、⑩号推力器对滚转通道进行控制,采用①②、⑤⑥号推力器对俯仰通道进行控制,采用③④、⑦⑧号推力器对偏航通道进行控制,根据RCS控制力矩的大小和方向由调制器确定各个推力器的开启状态。

图3 RCS的控制分配Fig.3 The control allocation of RCS

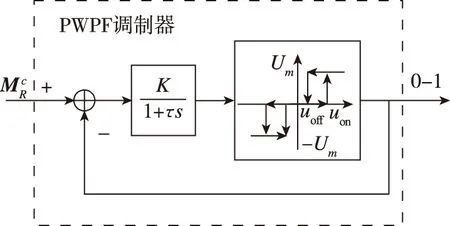

为了实现RCS的控制力矩指令转换到RCS推力器的开关指令,基于施密特触发器,采用脉冲宽度-脉冲频率(Pulse-Width Pulse-Frequency, PWPF)调制器来实现。PWPF调制器的控制回路输入和输出之间不是线性关系,而是处于开关模式,用于俯仰、偏航和滚转通道的推力器开关指令生成。图4为PWPF调制器生成推力器开关指令的原理图,采用施密特触发器,用简单的模拟电路技术即可实现。

图4 PWPF调制器的控制回路Fig.4 The control loop of the PWPF modulator

通过PWPF调制器,将分配给RCS的指令力矩转换成了一系列矩形脉冲,即滚转、俯仰和偏航通道的RCS开关指令,推力器执行相应的开关指令后获得所需要的控制力矩。控制器和调制器参数要根据具体的被控模型仔细匹配,实现所需要的控制能力。

3.3 RCS/气动舵的链式递增融合

再入初始阶段,RLV仅靠RCS来实现姿态控制。而当RCS与气动舵协调控制时,以气动舵为主要执行机构,主要执行机构全时间工作,按链式顺序排列,逐次递增;RCS为辅助执行机构,辅助执行机构在需要时才工作。这样,才能最大限度地使用常规气动舵面,减少RCS的工作时间,进而减少RLV所需携带的RCS燃料。图5是链式递增融合的控制结构。

图5 RCS/气动舵链式递增融合结构Fig.5 RCS/aerosurfaces daisy-chain control combination schematic

当气动舵回路信号处于速率限制和位置限制之内,则误差信号ε为0,RCS不工作。仅当气动舵回路超出速率限制和位置限制范围,ε不为0,此时RCS工作,用以补偿气动舵面操纵力矩的不足。可见,采用链式递增融合,RCS/气动舵复合控制能够减小燃料消耗,避免RCS长时间工作,延长其使用寿命。

4 仿真算例

控制方案设计综合给出了RLV基于控制的建模与RCS/气动舵复合控制器的设计,控制器由控制律、控制策略和控制分配构成。为了验证双环滑模RCS/气动舵复合控制方案的有效性,对所研究的RLV无动力再入返回进行了仿真实验,检验其执行标称飞行任务的能力。仿真再入初始高度为121km,初始速度为7500m/s,仿真结果如图6~图12。

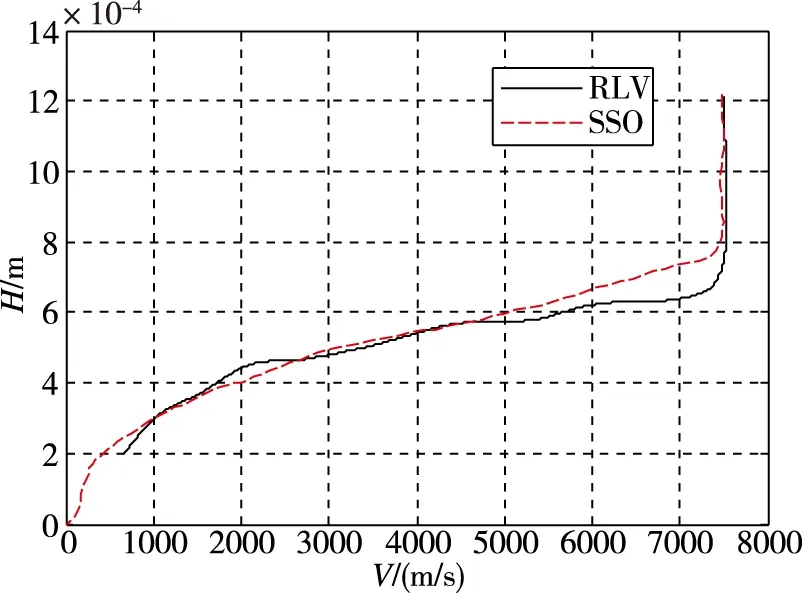

图6 RLV再入飞行的速度-高度剖面Fig.6 The velocity-height profile of RLV reentry flight

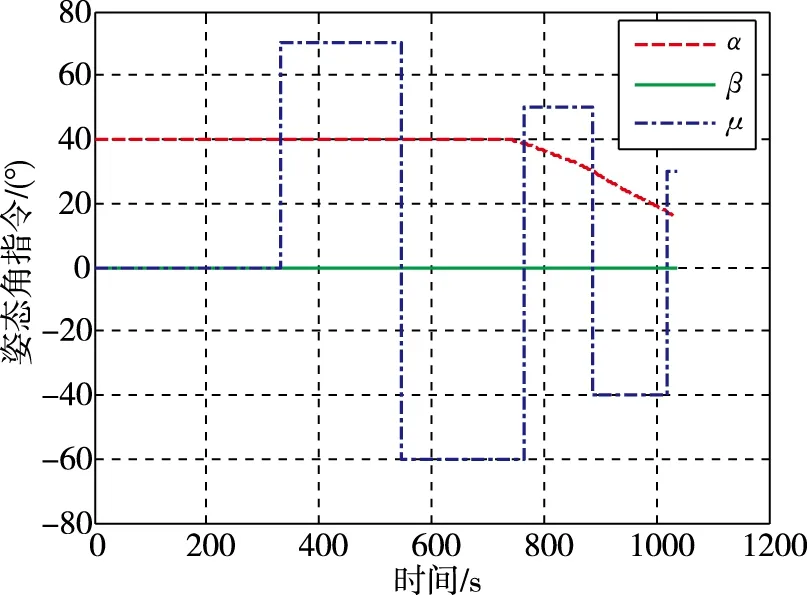

图7 姿态角指令Fig.7 Attitude angle command

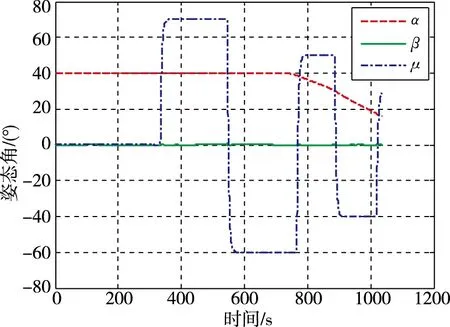

图8 姿态角响应Fig.8 Attitude angle response

图6为RLV再入飞行的速度-高度 (H-V)轨迹,并与航天飞机轨道器(Space Shuttle Orbiter, SSO)再入返回进行了对比,得到了与航天飞机一致的再入H-V轨迹。图7为姿态角指令随时间的变化。图8为双环滑模控制律下的RLV实际的攻角、侧滑角和倾侧角响应曲线,姿态角误差在±1°范围之内。

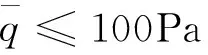

图9 气动操纵舵面偏转(无链式递增融合)Fig.9 Aerosurfaces deflections(non daisy-chain)

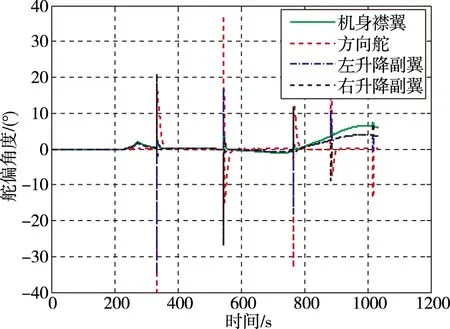

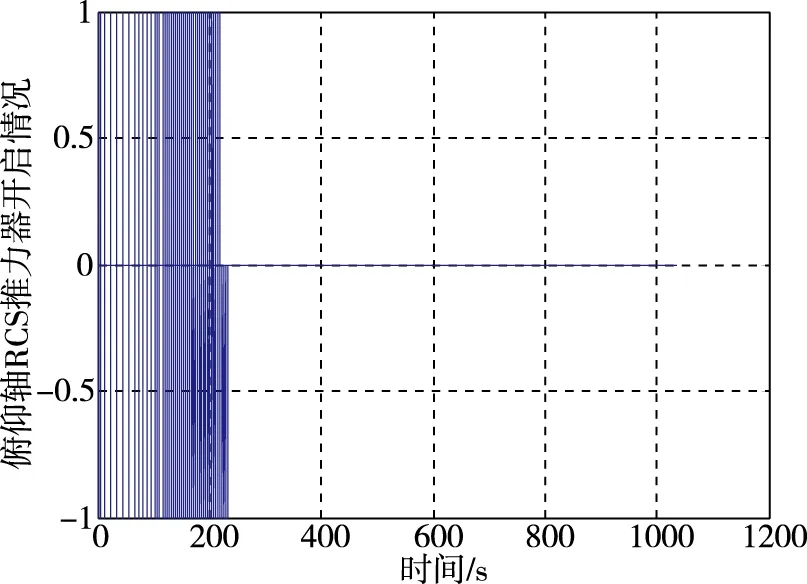

图10 俯仰通道RCS推力器指令(无链式递增融合)Fig.10 RCS response(non daisy-chain)

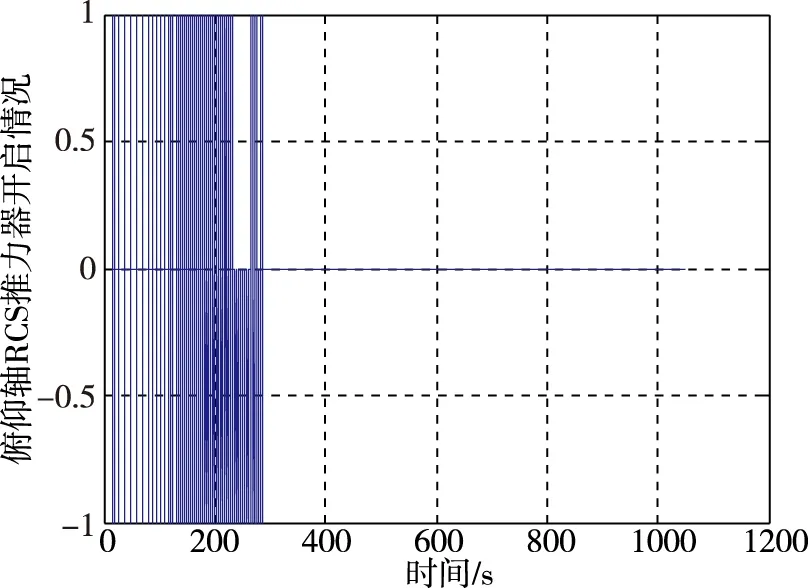

图11 气动操纵舵面偏转(有链式递增融合)Fig.11 Aerosurfaces deflections(with daisy-chain)

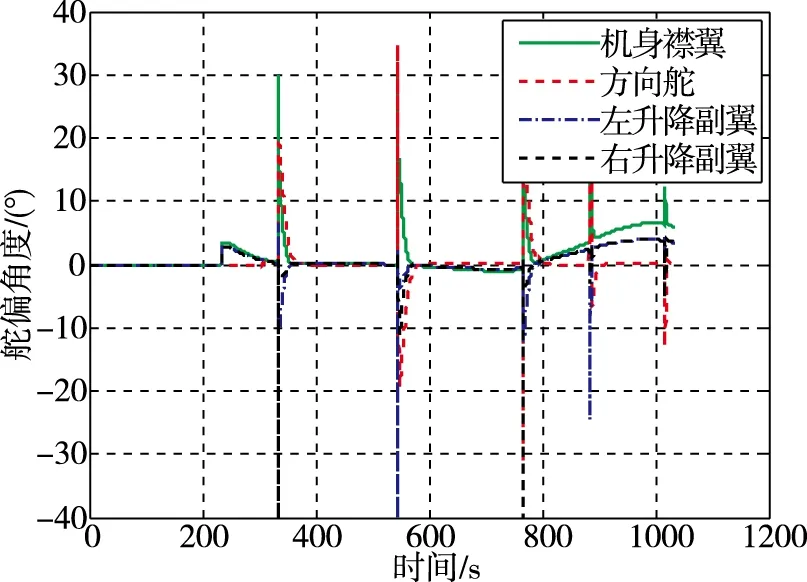

图12 俯仰通道RCS推力器指令(有链式递增融合)Fig.12 RCS response(with daisy-chain)

再入过程中,在倾侧角反转时,左右升降副翼差动偏转实现滚转控制,且方向舵协同偏转保证侧滑角为0°,气动舵的最优控制分配实现了RLV的BTT滚转控制。以俯仰通道RCS工作情况为例,当不采用链式递增控制融合时,RCS的执行情况如图10所示,相应的气动舵响应见图9。采用链式递增控制融合时,RCS的执行情况见图12所示,相应的气动舵响应见图11。对比图9与图11、图10与图12可知,链式递增融合中,RCS工作时间较短,气动舵的偏转较大,充分利用了可用的气动舵执行能力,只有当气动舵能力不足时才启用RCS工作。可见,RCS/气动舵复合控制器中,当采用相同的控制分配方法时,链式递增融合能够有效地减小RCS的工作时间,最大限度地利用气动舵。

5 结论

针对RLV再入返回,所设计的双环滑模RCS/气动舵复合控制器能够有效地完成姿态跟踪控制,满足性能指标要求。复合控制器由双环滑模控制律、控制分配和控制融合策略构成。采用分轴控制方式完成了RCS的解耦控制分配,基于二次规划的方法实现了气动舵面的最优控制分配,链式递增融合协调RCS与气动舵面的复合控制,有效地利用了气动舵面的操纵能力,减少了RCS的工作时间。所设计的双环滑模RCS/气动舵复合控制器可进一步用于RLV飞行能力测试与制导律的验证。

双环滑模姿态控制系统的设计能有效地应用于RLV再入姿态控制,也能为再入飞行器或空天飞机的姿态控制器设计提供参考。进一步的研究方向是RCS横向喷流对气动的干扰建模、姿态控制器的鲁棒性设计与评估以及RCS/气动舵复合控制的故障重构研究。