14.5cm3测压器活塞杆与缸体配合间隙的研究

2018-12-03孔德仁

王 曼,孔德仁,王 芳

(南京理工大学机械工程学院,江苏 南京 210094)

铜柱测压法是我国枪、炮等武器膛内火药燃气压力测试的重要方法,通过测量在膛压作用下铜柱的变形量便可得出膛压的峰值大小,具有使用方便、无需破坏被测武器、测试结果稳定可靠等优点[1]。我国测压铜柱长期以来主要采用静态标定体制,但采用静态标定的铜柱用于膛压的动态测量会产生严重的动态误差即静动差[2],从而影响测量结果的准确度,且铜柱测压器材普遍存在品种多、覆盖压力范围窄的问题,这对铜柱测压器材的使用、管理和生产都是不利的。14.5cm3测压器及与之配套的φ3.50×8.75mm铜柱是我国为减小静动差、扩大压力覆盖范围所设计的系列测压器材,实践证明其可以有效地减小铜柱测压中静动差,大大提高铜柱测压的精度,但在高压测试过程中也出现了一些问题。

在实际测试过程中,铜柱测压器周围的环境温度在-40℃~50℃,环境温度的变化会使测压器部件发生一定程度的热胀冷缩。同时,测试过程中测压器所有外表面均会受到火药燃气的作用,使测压器的活塞杆与缸体受力发生变形。因此,若配合间隙设计不合理将会直接影响测压精度甚至导致测压器无法正常工作,具体表现为在低温高压工况下出现“抱死”、“卡滞”或在高温高压工况下缸体与活塞杆间隙硅脂渗漏导致测压铜柱被压偏等现象[3-4]。鉴于上述原因,应开展对测压器活塞杆及缸体的配合间隙的研究。

本文针对14.5cm3测压器,利用LS-DYNA软件对活塞和缸体分别进行有限元仿真,并进行3种配合间隙的测压器性能考核试验,以选择合适的配合间隙范围。

1 14.5cm3铜柱测压系统工作原理

14.5cm3放入式铜柱测压系统的基本结构如图1所示,其由φ3.50×8.75mm铜柱及14.5cm3测压器两部分组成。在膛压测试过程中,测压器置于武器炮弹的药筒内,火药燃气推动活塞压缩铜柱,引起铜柱轴向压缩变形。由于铜柱屈服极限较小,在压力的作用下铜柱会发生塑性变形,且在压力作用完全结束后,铜柱不会恢复原状,仍然具有一定的残余变形,因此可以通过铜柱的残余变形量来表征膛压的峰值[5]。在膛压测试过程中,火药燃气通过推动活塞压缩铜柱,若活塞配合间隙设计过小则会使活塞发生“卡滞”而不能上下移动,同时位于活塞端部的测压硅脂会随着活塞的上下移动而沿着活塞杆逐渐渗入到测压器中,若配合间隙过大可能会产生气泡并随活塞杆进入测压器,这两种情况都会影响测量结果的准确性。因此,合理设计活塞杆与缸体之间的配合间隙对于提高测压器的可靠性至关重要。

图1 14.5cm3放入式铜柱测压系统基本结构

2 有限元模型的建立与计算

由于实际测试时武器膛内环境较复杂,为简化分析,在仿真时可认为膛压均匀作用在测压器上[6]。测压器配合间隙的仿真可以分为对测压器中活塞的仿真以及对测压本体的仿真,观察各压力脉冲及温度下活塞及测压本体的径向变形情况并进行分析。

2.1 测压器活塞及测压本体受力分析

2.1.1 参数设置及网格划分

测压器活塞及测压本体材料均为合金钢40CrNiMoA,其密度为7 830kg/m3,杨氏模量为209GPa,泊松比为0.3,热膨胀系数为1.17×10-5K-1。

测压器活塞总高度为14mm,其中活塞杆高11.50mm、直径为3.57mm,底部压盘直径为10mm。测压本体高35mm,螺塞缸孔直径为10mm、高度为22mm,活塞缸高度为11mm,预设活塞杆与活塞缸体之间的配合间隙为0.018mm,则活塞缸直径定为3.588mm。

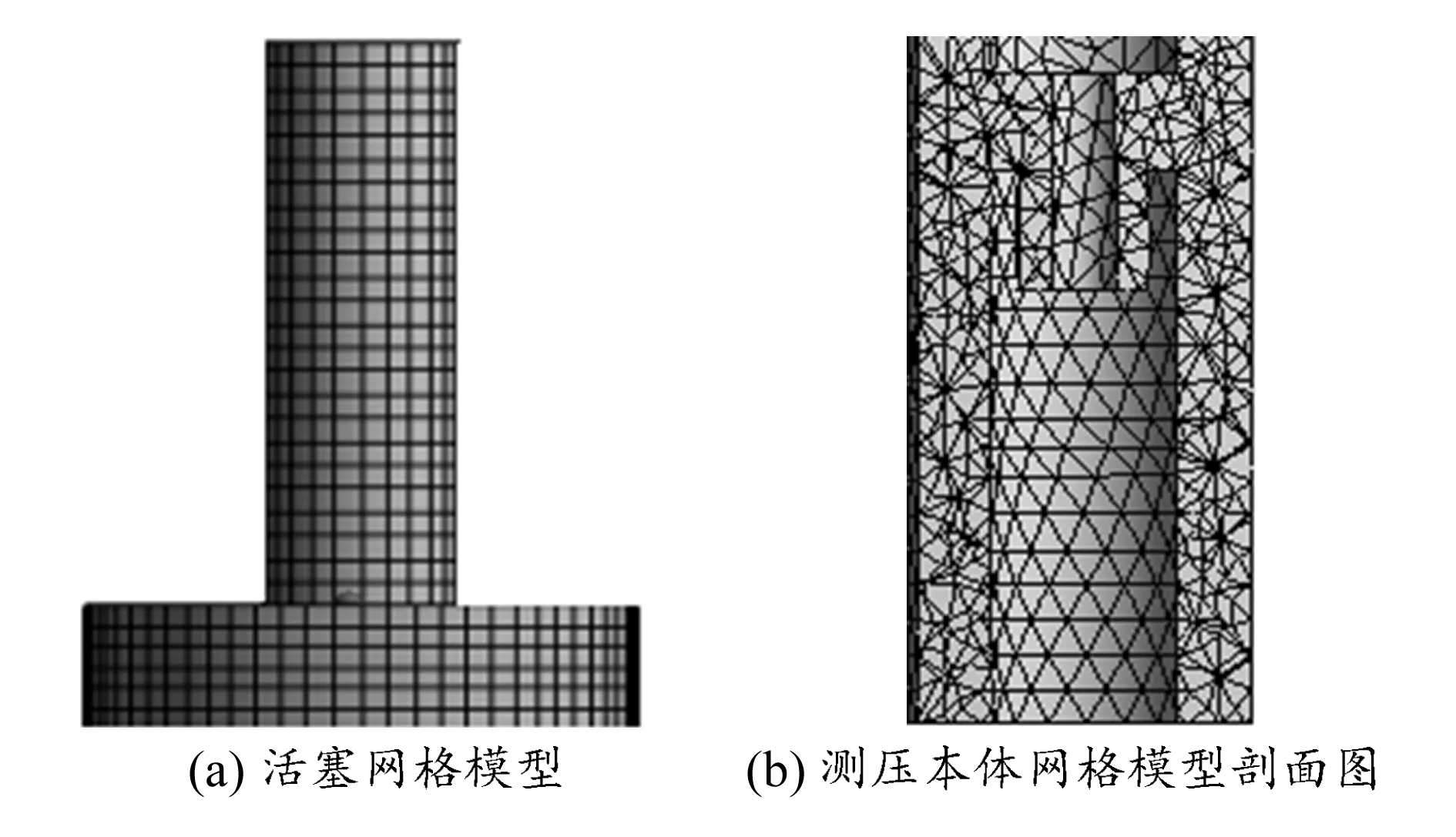

测压器的配合间隙主要是指活塞的活塞杆部分与测压本体的活塞缸之间的配合间隙,因此在分析过程中可以忽略铜套及螺塞的存在,并将活塞杆及活塞缸部分的网格设置得较密,则简化后活塞及测压本体的网格模型剖面图如图2所示,其中活塞的网格总数量为3 696个,节点数为4 631个,测压本体的网格总数量为3 095个,节点数为5 585个。

2.1.2 模拟加载设置

按照准动态校准的要求,通常使用脉宽为(6±10%)ms的半正弦压力脉冲作为准动态校准的压力源[7],故本文仿真中使用脉宽为6ms的半正弦压力脉冲作为模拟的压力源。由于本文主要研究高压状态对测压器的影响,故仿真压力峰值范围定为250~800MPa。

图2 划分网格后的活塞及测压本体模型

对活塞及测压本体均应在其底部施加轴向约束以限制模型的自由度,对测压本体的所有外表面以及活塞的工作面施加垂直于其表面的压力载荷。为了研究活塞及测压本体在不同温度下的变形情况,应在高低温分析中施加温度载荷。

2.1.3 仿真结果

对设置好的有限元模型进行处理,并通过后处理器查看模型的径向变形情况。由于实际测试过程中涉及到高低温状态,故仿真中需重点关注活塞杆及活塞缸在高温高压及低温高压时的变形情况。

以活塞的中心轴为Z轴,活塞底面为XY平面,则可将活塞看作一个以Z轴为中心的旋转体,其径向变形基本成轴对称分布,故可取其在Y轴方向的径向变形量进行分析。在温度为50℃、峰值为800MPa的压力脉冲下活塞的变形情况如图3所示,可以看到此时在Y轴正方向其变形量为正数,Y轴负方向其变形量为负数,即以Z轴为中心活塞的变形量逐步增大,其中最大径向变形量出现在活塞杆中部偏下位置,即图3中标识的最小值。

图3 50℃、峰值800MPa压力脉冲下活塞的变形情况

以测压本体的中心轴为Y轴,本体底面为XZ平面,由于测压本体可看作是一个以Y轴为中心的旋转体,其径向变形基本成轴对称分布,故可取其在Z轴方向的径向变形量进行分析,在温度为-40℃、峰值为800MPa的压力脉冲下测压器的变形情况如图4所示,可以看到此时在Z轴正方向其变形量为负数,Z轴负方向其变形量为正数,即测压本体从四周向Y轴收缩。由于仿真主要关注的是测压器活塞缸的变形量,故可用探针找出活塞缸在YZ平面的最大变形量,如图4所示。由图可知,活塞缸内壁的最上面出现最小值,即内壁收缩最严重,为了防止因为这一位置造成“卡滞”,在加工测压器时,此处进行半径为0.2mm的倒圆角处理。

对活塞杆及缸体在高、低、常温3种不同的温度及250~800MPa范围内不同的压力条件下进行多次有限元仿真分析,观察活塞杆及缸体在不同压力和温度下的最大变形量及其变化规律。

图4 -40℃、峰值800MPa压力脉冲下本体的变形情况

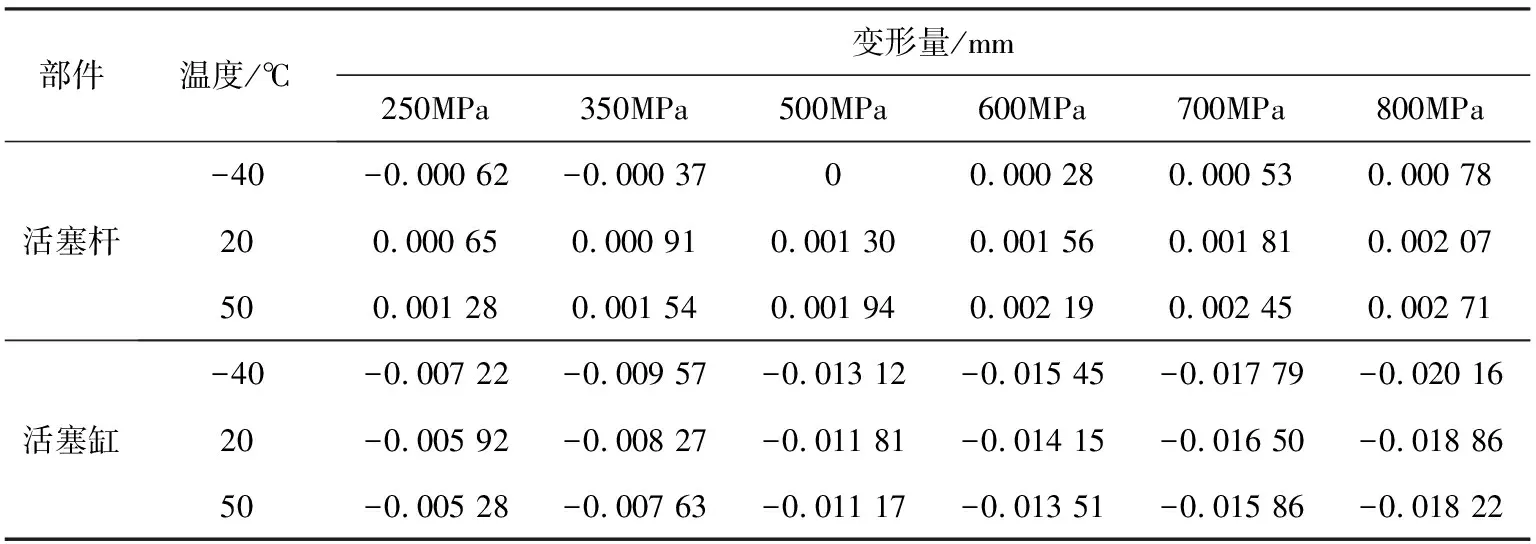

活塞杆与活塞缸的最大径向变形量见表1,其中数字的正负分别代表在压力和温度的影响下其径向的膨胀和压缩。

表1 活塞杆及活塞缸最大径向变形量

活塞杆及活塞缸在3种温度下不同压力对应的最大变形量如图5所示,可观察到在温度相同的情况下,其最大变形量均与压力呈线性相关,其中活塞杆随压力的增加其径向膨胀量越来越大,活塞缸随压力的增加其径向收缩量越来越大,且在同样的压力及温度状态下,活塞缸体的最大变形量比活塞杆的最大变形量要大得多。

2.2 测压器配合间隙优化设计方案

经过对活塞及测压本体的仿真分析可知,活塞杆在力和温度的双重作用下,除低压低温环境外其直径都会有一定程度的增大,而活塞缸在力和温度的双重作用下其内孔直径会有一定程度的缩小,这两种变形量综合起来,便可得到使活塞杆可以在缸体内上下活动的最小间隙值。测压器所需配合间隙见表2。

由表2可知,800MPa压力内测压器所需最小间隙为0.020 94mm,向上取整即为0.021mm。由于在分析中材料模型参数、简化模型结构和所用最大载荷都会使仿真得到的变形量大于实际变形,且活塞缸顶部采用倒圆角处理后也会使其变形量降低,所以采用0.021mm作为配合间隙应当存在偏大情况,故取0.021mm为平均间隙,间隙上下变动范围暂定为±0.002mm,即取配合间隙0.019~0.023mm作为最佳配合间隙范围。

图5 活塞杆及活塞缸在3种温度下

压力/MPa间隙/mm-40℃20℃50℃2500.006 600.006 570.006 564000.009 200.009 180.009 175000.013 120.013 110.013 116000.015 730.015 710.015 707000.018 320.018 310.018 318000.020 940.020 930.020 93

3 测压器活塞与缸体配合间隙考核试验

上述仿真只是对压力加载过程进行模拟,与真实的火炮膛压测试的环境还不能做到完全相同,为验证2中所设计的配合间隙是否合理,并进一步探索测压器配合间隙与所测压力之间的关系,需采用不同的配合间隙进行相应的活塞杆与缸体的配合间隙考核试验。

3.1 试验方法

为了对上述仿真结果进行验证,可根据配合间隙的不同将测压器分为小间隙测压器、中等间隙测压器以及较大间隙测压器进行性能考核实验。其中小间隙铜柱测压器3套,配合间隙为0.012~0.015mm;中等间隙铜柱测压器5套,配合间隙为0.015~0.018mm;较大间隙铜柱测压器5套,配合间隙为0.019~0.023mm。

试验中所用压力源为模拟炮装置,其所能产生的最高膛压约为450MPa。试验中将铜柱测压器、电测压器与发射药一起填装在药筒中,把电测压器所测的压力峰值的平均值作为该发试验的压力标准值。为了观察高低温状态下配合间隙对所测压力值的影响,在常温20℃、低温-40℃及高温50℃状态下分别进行3发试验,可得到相应的试验数据,见表3。

表3 各配合间隙铜柱测压器性能考核试验数据

3.2 数据分析处理

|Δp|>KG(n,α)Sp

(1)

式中:KG(n,α)为格拉布斯准则的鉴别值;n为每组测压器的个数;α为危险概率,与置信概率P的关系为α=1-P。本次试验取置信概率P为0.95,通过查表可得出相应的鉴别值[8],根据公式(1)对试验数据进行粗大误差判断,可得1513号测压器在-40℃第三发及50℃第三发的数据、1514号测压器在-40℃第三发的数据、1510号测压器在20℃第一发的数据以及1507号测压器在20℃第三发的数据为粗大误差,应予以剔除。将剔除后的数据重新进行粗大误差评判,判断无粗大误差后,各类测压器每发试验所测压力的平均值与电测值偏差如图6所示。图中横坐标发数所示1~9依次为-40℃第一、二、三发,20℃第一、二、三发和50℃第一、二、三发。

由图6可以看出,小间隙测压器测压值与电测值偏差在-6MPa左右,中等间隙测压器测压值与电测值偏差在-3MPa左右,较大间隙测压器测压值与电测值偏差在0MPa上下浮动。由此可知,测压器所测压力值随其配合间隙的增大而增大,其中较大间隙测压器所测压力值与电测值最为接近,即其准确性最好。

图6 各类测压器每发试验

上述结果是从整体上对各配合间隙测压器进行的分析,为更清晰地看到各配合间隙每种编号测压器所测压力情况,将试验所用测压器按照其配合间隙进行排序,并计算铜柱测压值与电测压力峰值之间的极差,见表4。

表4 铜柱测压器测压值与电测值压力的极差对照表

表4中“-”代表试验中该测压器中铜柱被压扁从而无法进行压力值的计算。由表4可知,配合间隙在0.017~0.023mm的测压器所测压力值与电测值之间平均压力极差均小于1%,具有较好的测压稳定性,其中以0.019~0.023mm范围的较大间隙测压器压力极差最小,尤其是在高低温状态下,其压力极差明显优于0.017~0.018mm配合间隙的测压器,故配合间隙在0.019~0.023mm的测压器具有更优良的测压性能。

4 结束语

本文通过LS-DYNA有限元仿真软件观察测压器活塞及缸体在不同温度及压力状态下的径向变形情况及最大变形量,并通过分析得出测压器的最佳配合间隙范围。采用3种配合间隙范围在模拟炮装置上进行性能考核试验,可得出测压器配合间隙及其所测压力值之间的关系,并通过不同间隙范围所测压力值与电测压器所测压力峰值的极差,验证了配合间隙在0.019~0.023mm的较大间隙铜柱测压器具有更优良的稳定性和准确性,为14.5cm3测压器的性能优化提供了一些参考。