基于Creo Simulate的后轴头疲劳寿命分析及结构改进研究

2018-12-03李强

李 强

(烟台汽车工程职业学院机电工程系,山东 烟台 265500)

轿车后轴头在某些车型上用于连接轮毂和后轴。轿车后轴头在刹车鼓盖本体的基础上,通过在刹车鼓盖上一体铸造一个轴套来制成。轴套内安装轴承,轴承与后轴连接,这样后轴头就代替了传统的轮毂法兰,起到降低结构复杂度和压缩成本的作用。由此可知,后轴头的强度对整车的安全性和使用寿命有着很大的影响。在某些车型的开发中设计者会根据经验进行设计,常常导致设计出来的后轴头在实际使用中无法满足某些路况要求,经常发生后轴头轴套断裂的现象,因此对后轴头轴套断裂的原因进行分析并对结构进行改进就显得尤为重要。

1 模型的建立

研究对象为某型轿车后半轴采用的后轴头,该后轴头主要包括定位凸缘、盖体、加强筋、连接孔和轴套。其安装轴承后的1/4剖视图如图1所示。

1.1 实体模型的建立

后轴头总体呈回转体对称分布,尺寸通过测绘真实产品获得。建模时在Creo软件中采用局部特征逐步拉伸法来生成后轴头的三维模型,使得各个局部特征的参数在局部特征内相关,以利于后期的改进设计。在建立实体模型时,不考虑小尺寸的圆角、倒角以及其他对分析影响不大的尺寸。根据后轮轴头的对称性,建立1/2 实体模型,如图2 所示。

图1 后轴头1/4剖视图

图2 实体分析模型

1.2 有限元模型的建立

采用Creo的Simulate模块中的AutoGEM工具对模型进行网格划分,该工具运用P-Method技术自动划分网格单元。整个实体模型主要采用四面体单元划分网格,网格划分后,得到的模型总节点数为626个,模型总单元数为1 683个,如图3所示。

图3 有限元模型

2 后轴头的有限元分析

CAE技术在汽车零部件性能分析中被广泛使用,特别是用于强度分析。根据分析结果可以预知产生疲劳破坏的位置,进而在开发阶段对其结构进行改进以达到所要求的力学性能[1]。

2.1 材料参数

计算中所使用的材料参数见表1。

表1 材料及主要参数

2.2 边界约束及载荷处理

工况是汽车在行程的整个生命周期中使用或可能使用的路况。汽车在行驶过程中,轮毂轴承外部载荷等价于轮胎的外部载荷[2]。则对于后轴头的轴套,其外部载荷的计算公式为[3]:

(1)

式中:Fz为径向载荷,方向垂直向上,N;m为满载时后轴质量,kg;H为轿车质心高度,mm;T为后轴轮距,mm;g为重力加速度,取值为9. 81m/s2;ag为侧向加速度,取最大值为0. 55g。

某轿车的整车参数见表2。

表2 某轿车的整车参数

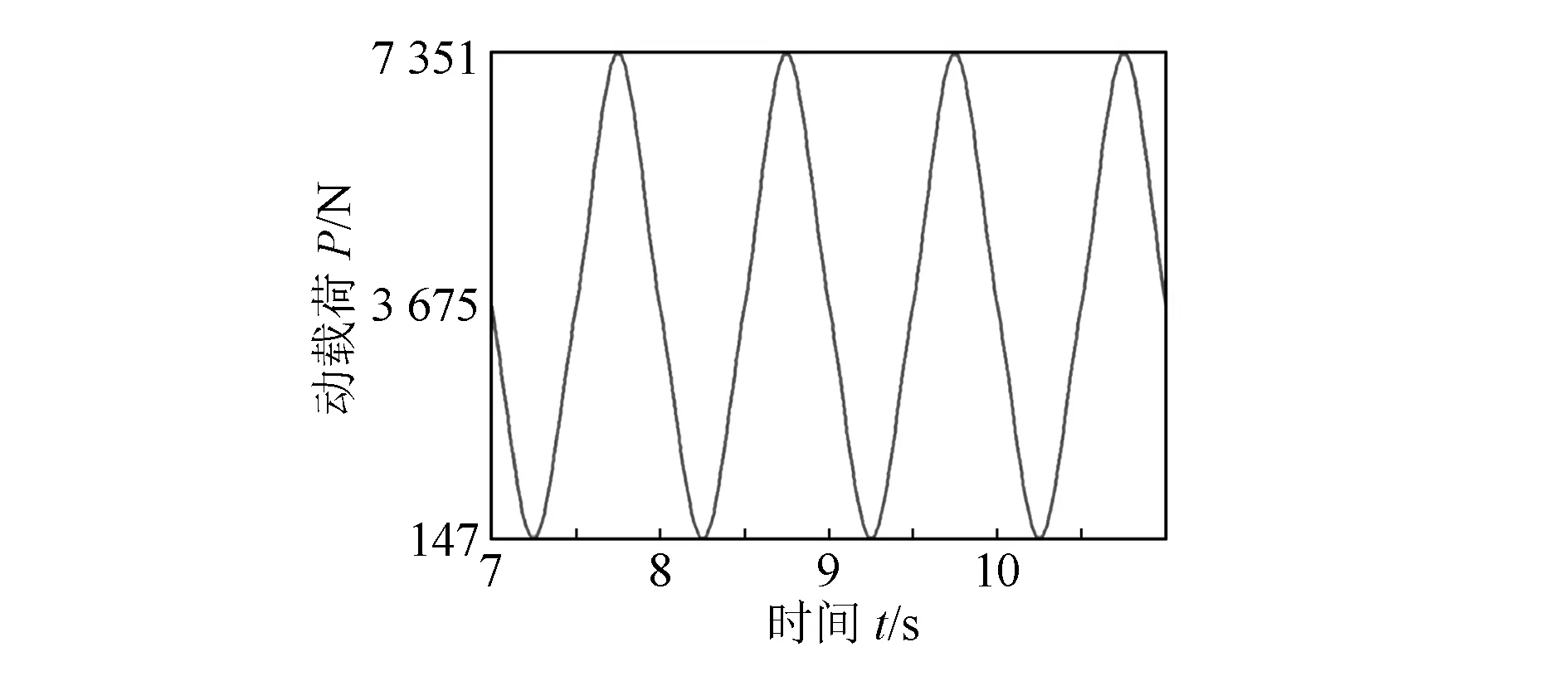

经计算,其后轴头的轴套所承受的径向载荷为3 675.57N,车身作用于路面的集中质量由于路面粗糙不平会产生垂直方向上的加速度,每个轴套的最大动态载荷估计能达到其静载荷值的两倍。采用RecurDyn软件进行车辆动态仿真,获得后轴头轴套的动态载荷变动范围为147~7 351N。得到的垂直方向的疲劳强度试验的动态载荷特性曲线如图4所示。

图4 疲劳分析试验的动态载荷特性曲线

模型的约束主要参考文献[4]提供的约束方式,对后轴头的4个连接孔进行完全约束,对称面采用对称约束[5]。在约束了后轴头连接孔面的情况下,模型的轴套内表面安装轴承的部分受到3 675.57N静载荷的作用。由于轮毂偏移量通常较小,可以认为径向载荷作用于轴承安装位置的中心,静载荷与约束情况如图5 所示。

图5 载荷与约束

2.3 疲劳分析结果

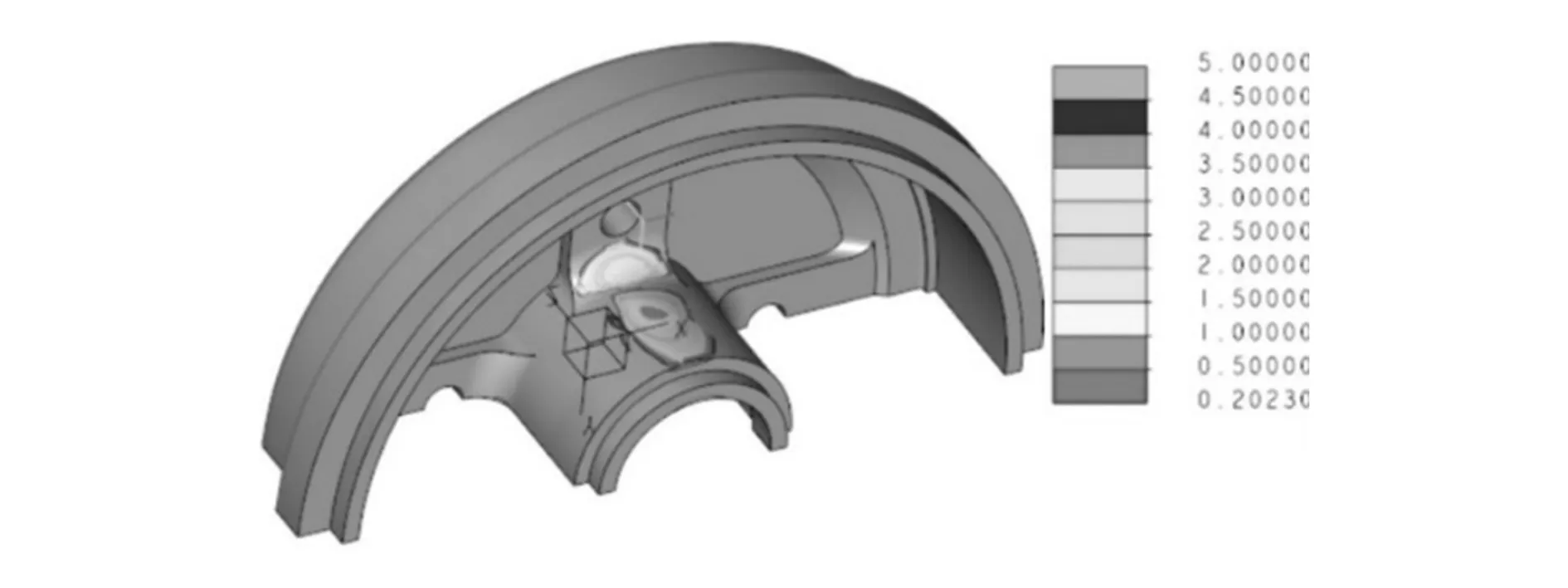

在Creo的Simulate模块中进行疲劳寿命分析前必须先进行静力分析,然后在疲劳分析界面中输入所受动态载荷的最大值,其最大值为7 351N。经过疲劳分析得出如图6、图7所示的疲劳寿命安全因子云图和寿命置信度云图。

图6 安全因子云图

图7 寿命置信度云图

从图6可以看出安全因子为0.2,从图7可以看出寿命置信度为1,通常寿命置信度的值小于等于1表示疲劳失效。安全因子是输入载荷的许用安全系数,当计算出的疲劳寿命比设计寿命长时,安全因子的值大于1。经计算得出轴套的疲劳寿命为1×105次,根据灰铸铁材料的疲劳寿命S-N曲线可知灰铸铁的疲劳破坏循环次数为3×105次,其对应的疲劳应力大于灰铸铁材料的疲劳极限应力σ-1,容易造成疲劳破坏,所以该后轴头轴套的疲劳寿命是有限的。通过观察图7可以发现,在后轴头轴套的根部出现了疲劳应力大于疲劳极限应力的区域,在此区域容易发生疲劳破坏,分析结果与图8所示的后轴头实际断裂位置一致,由此可知疲劳分析的结果是可信的。

图8 后轴头的轴套断裂图

3 后轴头不同结构参数下的疲劳寿命

为了研究不同结构参数对后轴头轴套疲劳寿命的影响,文中选取后轴头轴套的外径和加强筋的高度两个参数作为变量进行有限元分析和疲劳寿命计算。

3.1 后轴头轴套的外径对疲劳寿命的影响

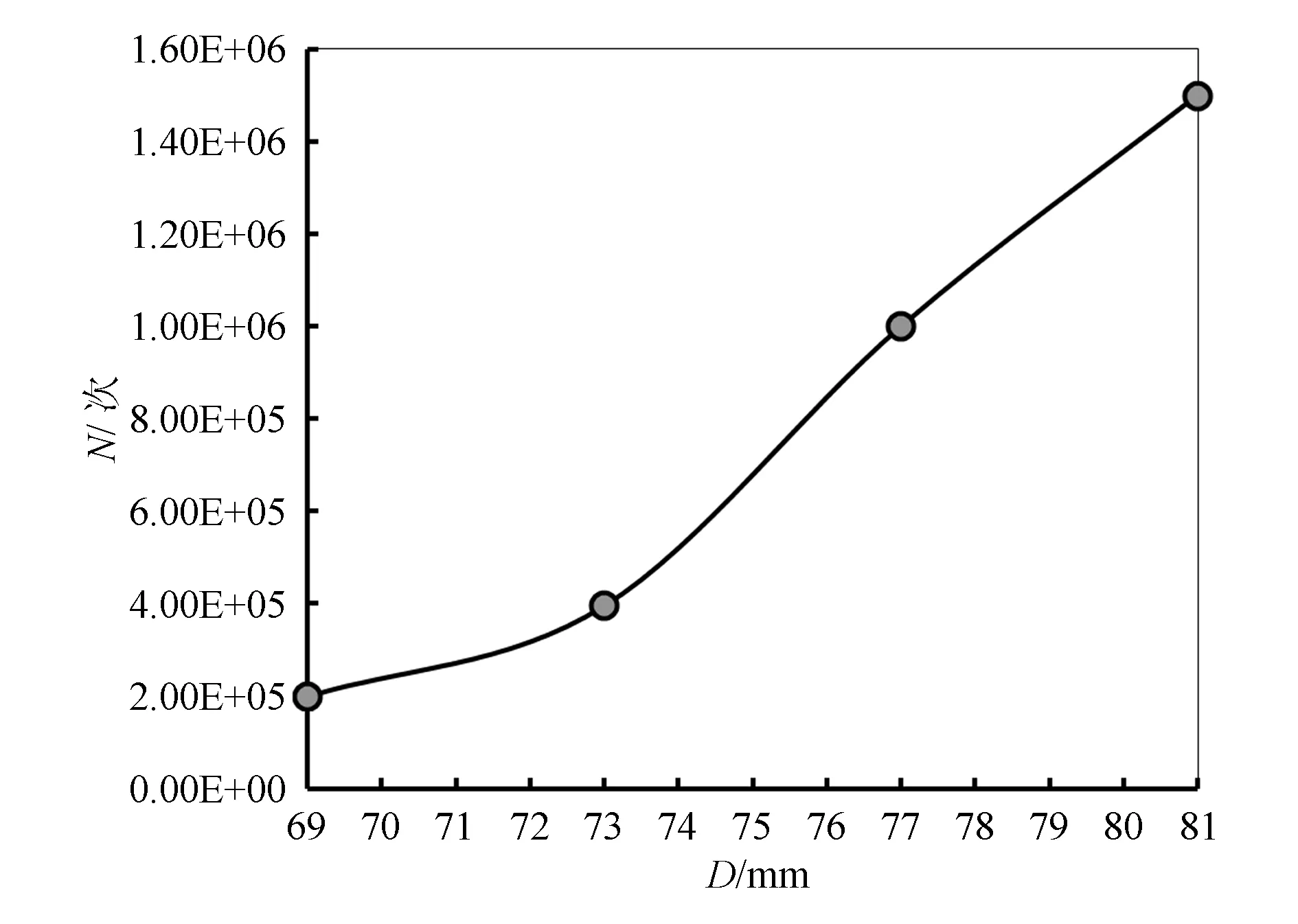

现对不同的后轴头轴套外径进行有限元分析及疲劳寿命计算,结果见表3。

表3 不同轴套外径及其疲劳寿命

通过样条曲线拟合方法把表3中得到的疲劳寿命绘制成拟合曲线,如图9所示。由图9可知,随着后轴头轴套的外径不断增大,后轴头轴套的疲劳寿命也在增大,当外径尺寸增大到77mm时,此时的疲劳寿命为该灰铸铁材料的无限疲劳寿命的临界点,即使外径尺寸再增大也不会产生疲劳破坏。

图9 轴套外径与疲劳寿命关系

3.2 加强筋的高度对疲劳寿命的影响

现对不同加强筋的高度进行有限元分析和疲劳寿命计算,结果见表4。

表4 加强筋的高度及其疲劳寿命

用样条曲线描点的方法把表4中的数据绘制成拟合曲线,如图10所示。从图10可以看出,随着加强筋高度增加,疲劳寿命逐渐增加,开始增加得比较缓慢,当高度超过10.5mm后,疲劳寿命增加的速率变快,当高度达到16.5mm时,疲劳寿命已经接近无限疲劳寿命的临界点。

图10 加强筋高度与疲劳寿命关系

3.3 结构改进结果

制动鼓的结构限制加强筋的高度不应超过12mm,轴套的外径不应超过80mm。结合后轴头轴套的直径与加强筋的高度对轴套疲劳寿命的影响规律,同时要求后轴头的质量最小,进行有限元分析和疲劳寿命计算。经过结构改进,计算后得出轴套的外径为76.8mm,加强筋的高度为4.9mm。结构改进后其安全因子云图如图11所示,寿命置信度云图如图12所示。通过与未改进前的安全因子云图(图6)和寿命置信度云图(图7)比较可知,结构改进后轴套的疲劳寿命满足设计要求。

图11 结构改进后的安全因子云图

图12 结构改进后的寿命置信度云图

4 结束语

本文通过改变轴套外径和加强筋高度这两个参数,对轴套的疲劳寿命进行分析,可知加大轴套外径能够大幅度提高轴套的疲劳寿命,而增加加强筋的高度在受限的尺寸范围内对轴套的疲劳寿命提高得并不明显。用该优化方案改进轴套的结构,能够有效延长轴套的使用寿命,提高产品的安全性和市场竞争力。