乘用车侧围点焊热变形分析

2018-12-03张申皓

张申皓,高 洪

(安徽工程大学 机械与汽车工程学院,安徽 芜湖 241000)

目前在汽车侧围及其车体的焊装中,电阻点焊仍然是主流连接方式[1].焊件电阻通电后产生的热量使焊接件局部熔化,在焊点周围存在较小的变形,加之点焊工艺流程较简单,点焊焊接接头质量较好,可保证由冲压件组成的车体及其侧围在焊接后变形较小.

考虑到材料的温度特性,研究焊接变形与残余应力之间的关系,电阻点焊有限元模型由H.A.Nied[2]提出.H.Murakawa[3]等采用有限元法研究焊接工艺与铝合金焊接参数之间的关系.随着有限元技术的发展,对焊接偏差的分析也有了新的思路.林忠钦[4]等对轿车白车身装配建立了有限元模型进行分析,研究得出分析压力和焊接周期可根据焊接电阻问题进行解决.研究了点焊瞬态热分析变化情况,对焊接变形区域通过建立接触单元进行捕捉,得到点焊热过程产生的冲压件变形不影响车身焊装的结论.文献[5]通过计算机的数值模拟技术预测车身焊接的整体变形,对现有的ansys有限元软件进行了二次开发.胡敏[6]依据车身点焊特点,对点焊过程进行有限元法的电、热及机构的数值分析.当不考虑零件装配间隙的时间,点焊热影响区域(HAZ)范围很小,只在焊点周围小范围区域存在影响,其变形是比较微小的,在适当控制点焊时的间隔距离的条件下,这样的变形对冲压件拼接的影响可以忽略不计.

通过应用点焊热传导理论,并注意温度边界条件,对乘用车侧围部件与冲压件进行网格划分.先进行热场分析,通过稳态热模拟,得到相应的温度场,并保持网格划分不变,把稳态温度场结果作为热分析条件输入到热结构分析当中,就可以得到焊接件的瞬态热分析模拟结果.通过力场分析以瞬态热分析结果为初始条件加载到焊接件结构中,可以得到相应温度场下的应力及应变分布,再对焊后变形进行详细分析.

1 乘用车侧围点焊热应力场建模

1.1 瞬态焊接温度场的基本方程

结合傅立叶定律以及热力学第一定律(能量守恒定律),得出了瞬态热传导问题的方程为[7]:

(1)

式中,c为比热(J/kg·℃);λ为材料的导热系数(m·℃);T为温度(℃);ρ为材料密度(kg/m3);qv为单位体积产热率(w/m3).

点焊属于轴对称问题,热传导方程变为二维形式[8]:

(2)

单位体积产热率qv也称为体积热源强度,可表示为[9]:

(3)

式中,jW为电流密度(A/m2);ρt为电阻率(Ω·m).

当乘用车点焊时,满足第三类边界条件,当焊接件边界和外部环境之间以对流换热的形式进行热交换时,

(4)

1.2 点焊过程的热效应

使用电流通过导热产生的热量作为焊接热源,按照焦耳定律,热量W为[10]:

(5)

式中,i(t)为通过焊接区的瞬态电流(A);R(t)为焊接区电阻(Ω);tw为焊接时间(s).

由式(5)可知,电流以及电阻是影响热源的两大因素,其中电流是外部条件,电流大小可以对电流的量产生显著作用,焊接质量深受其影响.

1.3 热弹塑性基本理论

(1)材料处于塑性状态.假设材料的屈服函数是f(σx,σy,…),其值在温度T,应变硬化指数K等条件下达到f0(σs,T,K)时,材料就开始屈服[11],即:

f=f0(σs,(T),K(εp)…),

(6)

当材料处于塑性状态时,全应变增量可以分解为式(7):

{dε}={dε}p+{dε}e+{dε}T,

(7)

根据塑性流动法则可得:

(8)

将式(6)、式(7)、式(8)三式联立得到:

(9)

(10)

于是推导出塑性区内的应力应变关系,其公式如式(11)所示.

(11)

令

[D]=[D]ep,

(12)

(13)

整理式(12)、式(13)得到:

{dσ}=[D]{dσ}-[C]{dT},

(14)

塑性区的加载由λ的值决定

λ>0加载过程,

λ<0卸载过程.

2 点焊热应力场模型的数值求解

基于有限元法,对热场、力场两耦合场模型进行数值分析求解.先进行一次稳态热分析,以及非线性瞬态热分析,把稳态温度场结果作为热分析条件输入到热结构分析当中,就可以得到焊接件的瞬态热分析模拟结果,再通过力场分析以瞬态热分析结果为初始条件加载到焊接件结构中,可以得到相应温度场下的应力及应变分布[12].研究分析的模型如图1所示,是应用Ansys软件建立的模型.

依据电阻点焊的工艺流程,电阻点焊过程实际上涉及电场、热场、力场等.但在本次Ansys Workbench软件模拟过程中,忽略了电场的作用,主要考虑了热场与力场对焊接件的影响.首先设定的步长要足够小,先进行稳态热分析,再进行瞬态热分析,在不改变网格划分的条件下,直接将瞬态热分析的结果加载到热结构的分析中,进而计算模型变形情况.

2.1 稳态热分析

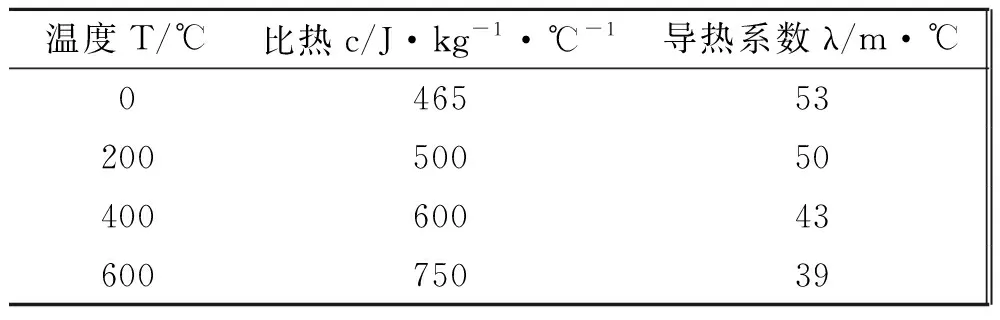

(1)定义材料特性.关键是对材料的物理属性的定义,由于焊接模拟过程中涉及到热和力两个物理场及其耦合的情况,材料参数随着温度的变化分为线性的与非线性的.定义材料的导热系数是稳态热分析中的关键一步,导热系数可以是各项同性、各项异性;可以是常量,或是与温度相关的.例如导热系数、比热等,部分数据如表1所示.

(2)划分网格.设置网格为较小,相关性为0,由系统划分.划分网络结果如图2所示.

图1 侧围轮罩加强板三维模型 图2 划分网格

(3)施加热载荷.焊接区域的温度为1 600 ℃,即焊点温度.其余部分在22 ℃,即为室温.在温度载荷加载时,不考虑热辐射.热载荷施加结果如图3所示.

表1 轮罩加强板材料属性随时间的变化

温度T/℃比热c/J·kg-1·℃-1导热系数λ/m·℃75012003285095029150067029

(4)施加边界条件.热交换系数为5,室温为22 ℃.边界条件的施加结果如图4所示.

图3 热载荷加载 图4 边界条件

(5)查看结果.稳态热分析结果如图5所示.

2.2 瞬态热分析

(1)分析设置.①载荷步数和载荷步结束时间:一般点焊时间为3~4 s,因此载荷步结束时间设为4 s,载荷步数根据载荷时间由系统计算出并设定.②时间步长:由系统根据载荷步数和载荷步结束时间计算得出时间步长,具体构件不同计算结果也不同[13].

(2)指定计算结果.瞬态热分析结果如图6所示.

图5 稳态热分析结果 图6 瞬态热分析结果

2.3 残余应力与变形

残余应力分析中使用的有限元模型与用于维持电网数量和形式的瞬态热阻及稳态热阻模型一致,以便通过焊接过程来分析温度场分布的结果.

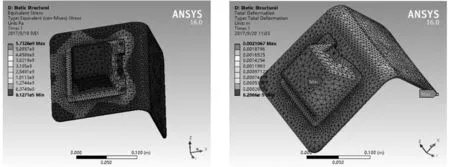

结果查看,总应力结果如图7所示;总位移结果如图8所示.

图7 等效应力图 图8 总位移结果

根据仿真结果,在静态热分析下,在焊点位置设置温度为1 600 ℃,环境温度设置为22 ℃,从而得到稳态热温度场,由焊点处温度逐步向外扩散,受热比较均匀.瞬态温度场下得到位移变化和总应力.位移变化为0.210 67 mm,根据位移图显示,最大变形主要集中在片冲压件的边缘处.总应力变化主要集中在四角的焊点处,其中最大应力为5.732e9 Pa,所以,由后轮轮罩加强板焊接模拟得出,焊接变形量在合理误差范围内,变形区处在后轮轮罩加强板的边缘处,最大应变位于焊点周围,焊点之间应该布局合理,充分利用材料的伸缩性,使焊点应力达到最小,避免由于焊接应力导致冲压件破坏.

3 结论

以乘用车部分侧围为研究对象,就其电阻焊后的残余应力和变形进行分析和讨论,表明焊点包围的部件位移量较小,焊后变形在理论和工程实际允许范围内,故其焊后的几何形位公差不会影响与其他冲压件的拼接,侧围的整体结构设计可满足工程应用要求.