烧结压力对整体PCBN刀具微结构与性能的影响及作用机理*

2018-11-30邓雯丽邓福铭徐智豪贺雪花马向东成少华

邓雯丽, 邓福铭, 徐智豪, 贺雪花, 张 鹏, 马向东, 成少华

(1. 中国矿业大学(北京) 超硬刀具材料研究所, 北京 100083) (2. 中国矿业大学(北京) 高压新材料研究中心, 北京 100083) (3. 东莞市双华电子科技有限公司, 广东 东莞 523320)

聚晶立方氮化硼(polycrystalline cubic boron nitride,PCBN)是一种性能优异的人工合成超硬材料[1],被广泛应用在机加工领域中。PCBN刀具坯料可分为2类:(1)整体PCBN刀具坯料,由CBN颗粒通过黏结剂高温高压直接烧结而成[2];(2)PCBN复合片刀具坯料,是高温高压下在硬质合金基底表面烧结一层含黏结剂的CBN微粉制成的复合片[3>-5]。

随着切削速度的提高,加工过程中产生大量的切削热,使PCBN复合片刀坯温升提高。由于硬质合金与CBN聚晶层之间的热膨胀系数差异较大,在切削加工过程中容易发生界面分层、脱层现象[6],而整体PCBN刀具由于其热膨胀系数一致,在高速切削加工时则不会存在上述问题。因此,整体PCBN刀具在大切深、高速切削等苛刻的加工条件下,还可对工件进行断续切削加工[7]。理论上,该类刀具加工时可以吃满整个刀片;遇到夹砂和白口时不易崩刃;可进行工件的半粗加工和精加工[8]。整体PCBN刀具主要应用于淬硬钢、耐磨铸铁以及耐磨粉末冶金零件等难加工材料的切削加工[9>-10]。

目前,国产整体PCBN刀具还不能完全满足或达到以上切削技术的要求,其存在的主要问题有:(1)整体PCBN刀坯硬度高而韧性差,尤其是高温抗冲击韧性差,加工中易出现崩刃、破损等现象,与国外刀具的使用情况相比,其加工速度相对较低,影响了其加工效率和加工质量;(2)整体PCBN刀具质量不稳定,直接导致了其加工时刀具的使用寿命低、加工工件表面质量稳定性差,影响了国产整体PCBN刀具的推广应用。

烧结压力是影响高压烧结整体PCBN刀具性能的最关键因素,本实验主要研究烧结压力对整体PCBN刀具微结构与性能的影响及其作用机理,以期探索制备出高性能整体PCBN刀具,推动国产整体PCBN刀具技术发展。

1 实验程序与测试方法

实验材料采用粒度尺寸为5 μm的纯CBN微粉(国内某公司生产的型号为M>-850型CBN微粉,纯度为99.5%),其SEM照片如图1所示。首先将CBN微粉按一定比例与黏结剂Al微粉配混料,混料均匀后放入高温真空处理炉,然后置入国产Y>-500型铰链式六面顶压机合成腔体中进行高压合成试验。因为六面顶压机腔体内压力和温度并不能直接测量,实验利用Bi、Ba、Ti在高压时的相变点来标定合成腔内部的实际压力;用双铂铑 B型热电偶进行温度标定,根据标定结果,可了解液压系统的油压与腔体内部压力之间的关系以及加热功率与腔体温度之间的关系。由于本实验对压力要求很高,在考虑合成腔体安全性和稳定性后,通过改进传统高压腔体组装方式,在5.2~5.8 GPa压力范围内进行高压烧结试验。实验采用间接加热方式,依靠合成腔体外部发热体产生热量,并将热传递给CBN微粉;同时利用保温措施和腔体增压技术,保证高压烧结腔体中温度的均匀性和高压烧结系统的安全性。

图1 粒度尺寸为5 μm的CBN微粉的SEM照片Fig. 1 SEM image of CBN powders of 5 μm size

用FV>-700数显式维氏硬度计测试高压烧结样品的维氏硬度;用JS2000型金刚石烧结体磨耗比仪测定高压烧结样品的磨耗比;用日本日立公司生产的S>-3400N型电子显微镜(SEM)、日本电子公司生产的JEM2010透射电子显微镜(TEM)观察分析样品的显微结构;用SEM配套的能谱分析仪(EDS)分析样品的元素组成;用日本理光 D/max>-rA型X射线衍射仪分析烧结样品中的物相结构。

2 结果分析与讨论

2.1 力学性能分析

显微硬度和耐磨性是评判高压烧结整体PCBN刀坯力学性能的重要指标。本实验在烧结温度1500 ℃、烧结时间240 s的固定工艺参数下,考察不同烧结压力(5.2~5.8 GPa)对PCBN材料力学性能的影响,高压烧结实验设计见表1。

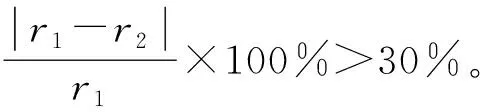

图2为不同烧结压力下整体PCBN样品的磨耗比和显微硬度。由图2可以看出:在烧结温度1500 ℃、烧结时间240 s时,不同烧结压力的整体PCBN样品力学性能的变化趋势保持一致,即其磨耗比和显微硬度都随着压力升高而增大。特别是在烧结压力从5.2 GPa上升到5.4 GPa时,样品的磨耗比、显微硬度值涨幅分别高达23%、28%,性能提升显著;随着压力的进一步升高,整体PCBN烧结体样品的磨耗比、显微硬度值的上升幅度逐渐减小;压力从5.4 GPa上升到5.6 GPa、从5.6 GPa再上升到5.8 GPa时,样品的磨耗比和显微硬度值涨幅分别为6%、3%和7%、4%。

表1 整体PCBN高压烧结实验设计Table 1 High pressure sintering experimental design

图2 不同烧结压力下整体PCBN样品的磨耗比和显微硬度Fig. 2 The wear ratio and microhardness of the monoblock PCBN samples sintered at different pressure

2.2 微结构观察与分析

图3为不同烧结压力下整体PCBN样品表面的SEM照片。从图3a可以看出:烧结压力为5.2 GPa时,CBN颗粒之间只有少量的CBN-CBN直接结合,大多数CBN颗粒呈现不规则的“孤岛”状,且烧结体表面还存在大量孔洞。这表明在此烧结压力下,CBN颗粒本身发生了剧烈的破碎及滑移重排(如图4所示),碎化的CBN小颗粒填充于CBN粗颗粒孔隙间,CBN颗粒之间以及CBN颗粒与结合剂之间从点接触向面接触过渡。由于压力过低,CBN晶粒塑性变形不充分,难以形成大面积的CBN-CBN直接结合,但此时烧结温度较高,少数CBN颗粒塑性变形充分的区域有可能形成CBN-CBN直接结合;与此同时,黏结剂Al将发生熔融,流动、渗透进CBN颗粒间孔隙,可能与CBN颗粒表面B原子和N原子发生反应,形成AlN、AlB2等物相,从而形成了大量的CBN-M-CBN中介结合。因此,其磨耗比、显微维氏硬度值较低。

图4 CBN微粉破碎及滑移重排示意图Fig. 4 Schematic diagram of CBN powder crushing and slipping rearrangement

当烧结压力升高到5.4 GPa时,可以看见大部分CBN颗粒已连成一片,颗粒之间的间隙与孔洞数量减少,但还存在尺寸较大的孔洞(图3b)。分析认为,尽管此时碎化的CBN小颗粒已充填到相对粗的CBN颗粒间的空隙中,但随着压力的增加,CBN颗粒的塑性变形增大,在塑性变形量较大的CBN颗粒晶界处将发生再结晶长大[11>-12],产生CBN-CBN直接结合。此时少量未形成直接结合的颗粒将通过熔融的黏结剂Al形成部分CBN-M-CBN中介结合,充填于CBN颗粒间隙,在磨样时被黏着带出孔洞。这说明当压力升高到5.4 GPa时,可通过塑性变形大大增加CBN-CBN颗粒直接结合,提升了CBN烧结体的强度,从而解释了为何该烧结压力下样品的磨耗比、显微硬度值显著增加。如图3c所示:随着烧结压力的进一步升高,CBN颗粒基本上已连成一片,CBN颗粒也发生长大,存在的沟壑和孔隙尺寸变小、数量减少,其CBN烧结体性能得以提高,但由于此时晶粒长大,磨耗比、显微硬度提高的幅度有限。

为证实高压条件下CBN颗粒是否发生了塑性流动,压力是否为整体PCBN材料高压烧结体性能提高的关键因素,我们对烧结压力5.4 GPa下的整体PCBN材料样品进行了高分辨透射电镜观察(见图5)。从图5中可以看出:CBN颗粒中存在大量位错,使得CBN晶体缺陷增大。随着位错攀移运动,内部原子活动加剧,其塑性变形量增加。当CBN颗粒塑性变形量达到一定程度时,在高温作用下,变形的CBN颗粒会发生再结晶现象,在塑性变形的颗粒内部或者塑性变形的颗粒之间形成新的、无畸变的CBN晶粒桥,形成CBN颗粒之间的直接键合。从图5中我们还可以看出:左右两边为塑性变形较大的原始CBN颗粒,颗粒内分布着大量的位错,同时能看到位错之间发生了交割与缠结;图中CBN颗粒的中间部位没有观察到明显的位错,说明此部位是经再结晶形成的新晶粒,新晶粒作为连接原始晶粒的桥梁,形成了CBN-CBN直接结合,从而增加了整体烧结PCBN材料的硬度、强度和耐磨性能。

图5 在5.4 GPa压力下整体烧结PCBN中CBN颗粒直接结合的TEM照片Fig. 5 TEM image of the direct bonding of CBN grains in the PCBN monoblock sample sintered at 5.4 GPa

为证实CBN颗粒是否与结合剂发生了化学冶金结合,我们对在压力5.2 GPa和5.4 GPa下烧结的整体PCBN材料样品进一步进行了XRD分析(见图6)。

从图6中可以看出:2种不同烧结压力下,其黏结相都主要为AlN、AlB2相,未见hBN相及其他物相。说明:一方面样品中的CBN颗粒与表面黏结剂Al反应,生成了AlN、AlB2等物相,从而形成了CBN-M-CBN中介结合;另一方面,该烧结样品中即便存在CBN晶体表面六方化转变(CBN→hBN),但反应生成的AlN本身具有较高的硬度、耐热性和耐磨性,能够抑制CBN颗粒的六方化,从而避免了高压烧结中hBN的出现,进一步提高了烧结CBN样品中的整体物理力学性能。

图6 不同压力下整体烧结PCBN样品的XRD分析结果Fig. 6 The XRD pattern of the monoblock PCBN samples sintered at different pressure of 5.2 GPa and 5.4 GPa

表2 实验所得5.4 GPa压力下烧结AlN的晶格常数Table 2 The experimental lattice constant of AlN at 5.4 GPa

3 结论

(1)高温高压整体烧结PCBN刀具制造中,CBN晶粒之间存在2种结合方式:CBN 颗粒高压破碎及塑性变形再结晶形成的CBN-CBN颗粒直接结合,CBN 颗粒表面与黏结相Al的冶金反应形成的以AlN、AlB2相为中介结合的CBN-M-CBN中介结合。

(2)在合成温度1500 ℃、烧结时间240 s时,高压烧结整体PCBN的较佳烧结压力为5.8 GPa;压力继续升高,其力学性能有望进一步提升。

(3)B原子在AlN间隙中形成间隙型固溶,高压下黏结相间可能产生弥散强化;同时形成的AlB2抑制了hBN的转化,提高了整体PCBN的机械性能。