灰铸铁机体铸造工艺设计

2018-11-29姬爱青马素娟刘继波谭传宝

姬爱青 马素娟 邢 伟 刘继波 谭传宝 刘 斌

(潍柴重机股份有限公司,山东261108)

机体(灰铸铁)铸造工艺设计主要包括铸件结构的铸造工艺性分析、铸造工艺方案编制、铸造工艺参数设计、砂芯设计、浇注系统设计、排气系统设计、铸造工艺图绘制等。下面结合我厂生产实际,介绍一下各阶段主要内容及注意事项。

1 铸件结构的铸造工艺性分析

现在我厂的铸造工艺性分析主要在设计过程中穿插进行,在产品设计过程中共进行两次铸造工艺性审查,分别在概念设计完成后和布置设计完成后,由铸造工艺人员对设计模型进行铸造工艺性审查,出具工艺审查报告,设计人员根据审查报告修改设计模型,并组织进行设计模型评审,根据评审优化模型输出最终设计模型。

下面以某12M33机体裂纹问题进行说明。

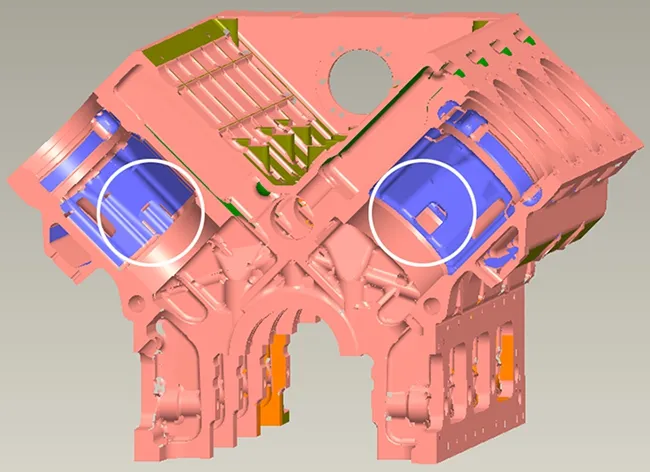

缺陷特征:12M33机体毛坯样试期间出现裂纹缺陷,主要出现在缸孔之间的串水孔顶部圆角处,裂纹从圆角处产生,沿缸孔中心方向向上延伸,长度有5~60 mm不等,裂口的内壁呈黑的氧化色,表面不光滑,如图1所示。

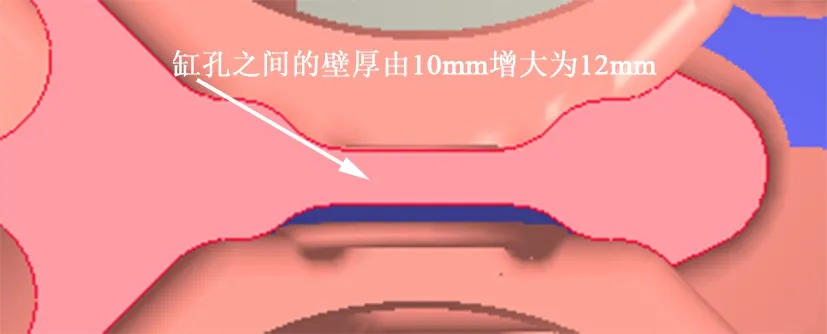

原因分析:12M33机体缸孔之间的串水孔处缸壁两侧厚大,中间薄,成哑铃状结构,如图2所示。凝固过程中,温差较大,中间壁薄位置先凝固,两侧厚大部位后凝固产生较大的拉应力,将中间薄壁位置拉裂。

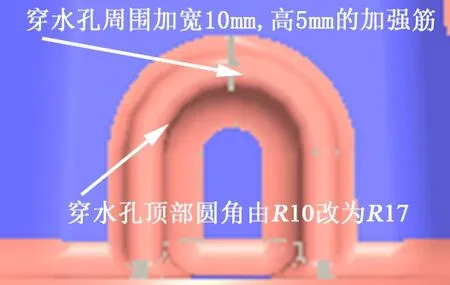

解决措施:分析产品结构,对产品结构主要进行了一些修改,如图3所示。

(a)机体裂纹位置(b)机体裂纹形态图1 机体裂纹示意图Figure 1 Schematic diagram of body crack

图2 机体结构示意图Figure 2 Structure sketch of the body

图3 机体结构改进后示意图Figure 3 Structure sketch of the body after improvement

验证效果:修改大缸芯冷芯盒,经过生产验证,彻底解决了缸孔串水孔裂纹缺陷。

2 铸造工艺方案编制

我厂有专门的工艺方案编制企业标准,其中最主要两项是工艺路线及工艺设计原则和铸造工艺设计。

2.1 工艺路线及工艺设计原则

设计原则:尽量使用车间现有制芯、造型、清理等设备资源。

工艺路线:目前我公司各系列高速机体主要在铸锻公司自动造型线生产;中速机系列机体在滨海铸造厂机体线生产;博杜安、200、250等系列机体在滨海铸造厂地面研箱生产。

2.2 铸造工艺设计

目前国内外铸铁机体特别是中小型直列机体主要生产工艺为水平分型,适合在自动造型线上大批量流水生产。例如潍柴铸造工业园机体铸造,全部为造型线生产,主体芯使用西班牙Loramendi110L制芯中心生产,采用ABB机器人进行取芯、组芯和整体浸涂,采用热风水冷冲天炉与保温电炉双联熔炼工艺,清理流水线采用全自动时效处理、自动四面磨削、振击除芯、机械手抛丸等先进的技术与设备。大型及V型机体生产工艺以立浇为多,造型、制芯主要为手工。

2.3 样件开发工艺方案

下面以蓝擎机体样件开发工艺方案——水套、水腔通道芯制芯。

水套、水腔通道芯基本情况:蓝擎机体产品最初设计时水套、水腔通道芯为整体砂芯,见图4。铸造制芯工艺选用铬矿砂热芯盒制芯,设备采用TF48射芯机。制定砂芯制芯工艺方案时考虑到砂芯整体制芯出模难度较大,最后设计了整体制芯和分体制芯两套方案。

图4 水道、水腔通道芯结构示意图Figure 4 Channel core structure of waterway and water cavity

工艺验证情况:工艺验证时,整体芯芯盒多次反复修改,仍制不出完整砂芯。铸件最后使用分体砂芯产出,保证了新产品的开发进度。

综上,铸造工艺方案的制定既要创造条件采用先进的造型、制芯方法,又要结合实际。

3 铸造工艺参数设计

铸造工艺参数设计主要包括铸造收缩率、加工余量、起模斜度、工艺补正量、分型负数、反变形量等,其中最重要的参数是铸造收缩率和加工余量。

3.1 铸造收缩率

不同的造型/制芯材料,铸造收缩率存在较大差异。如CW200机体在潍柴使用酸性呋喃树脂砂生产,铸造收缩率长度方向为0.8%,该工艺转移到滨海铸造使用碱性树脂砂工艺生产后,测量毛坯长度约为1771~1773 mm(毛坯理论尺寸1780 mm),铸造收缩率在1.15%左右。

结构不同,铸造收缩率也不同。如机体瓦口和缸筒处,凝固过程中瓦口在机体长度方向受到厚大砂芯阻碍,收缩率差距就很大。

目前正在借助三维扫描工具,探索碱性树脂砂工艺生产不同类型机体及机体不同部位的铸造收缩率。

3.2 加工余量

一般来说,造型流水线比地面手工造型生产的加工余量要小,铸件浇注上平面比下平面和侧面的加工余量要大。如我厂各类高速机体WP7、WP10、WP12加工余量一般为4~5 mm,博杜安机体加工余量5~6 mm,250机体加工余量10 mm。

3.3 砂芯设计

砂芯设计主要是砂芯的固定和定位,即芯头结构设计、芯头的尺寸和间隙、芯撑和芯骨、砂芯的排气。

芯头设计对铸件清理有影响。

(a)12M33机体(b)M55机体图5 两种机体不同芯头结构示意图Figure 5 Different core head structures of two kinds of body

图6 16M33机体浇注系统示意图Figure 6 Diagram of the 16M33 body casting system

图5给出了12M33和M55机体芯头结构示意图。12M33机体大缸芯芯头与外模配合位置设计在机体下平面内侧边,形成的披缝在铸件粗清时易出现带肉缺陷。M55机体砂芯设计时将大缸芯芯头外移,消除粗清披缝时带来的损伤隐患。

4 浇注系统设计

目前中小型卧浇机体,主要采用的浇注系统为中注式或阶梯式(中注加底注)浇注系统,立浇机体特别是大型立浇机体主要采用的浇注系统为双侧底注式。

博杜安16M33机体浇注系统(见图6)基本情况如下:

机体基本尺寸980 mm×536 mm×426 mm,铸件重量1500 kg。

采用底注式半封闭式浇注系统。

F直∶F横∶F内=1.13∶1∶1.8。

5 排气系统设计

(1)排气系统分类。机体出气孔主要分为与型腔相通的出气孔和与砂芯相通的出气孔两类。

(2)排气系统面积。《铸造手册》介绍出气孔根部总截面积最小应等于内浇道总截面积,有资料介绍型腔排气面积应达到内浇道总面积的1.5~1.8倍。

6 铸造工艺图绘制

铸件工艺图绘制主要包括:加工余量、局部工艺补正量、分型分芯负数等工艺参数,芯头结构、砂芯的配合间隙、积砂槽及防压、分芯线等砂芯设计,排气系统、浇冒口系统环等,在技术要求中应特别注明铸件缩尺、涂料工艺及简要的铸件生产工艺流程。我厂制定了专门的工艺图绘制企业标准,作为生产准备和铸件工艺验证的依据。

7 结论

结合实际生产验证情况,对灰铁件机体铸造工艺设计流程及生产过程中的问题做了详细的论述,类似铸件设计时可规避此类设计风险,优化铸造工艺。