18CrNiMo7-6钢电渣重熔工艺研究

2018-11-29莫光有

莫光有

(广州市冶金工业研究所,广东510440)

齿轮钢18CrNiMo7-6具有强度高、韧性好和淬透性优异等非常理想的综合性能,主要用于制造高速、重载火车的电力机车、动车上的齿轮、齿轮轴、轮毂及左右联轴器等零部件。

18CrNiMo7-6生产制备过程中是通过添加微合金元素,形成难溶的碳化物、氮化物来钉扎奥氏体晶界,阻止晶界的推移,从而细化奥氏体晶粒。在生产中通常是在冶炼时控制钢中的Al、N含量,生产细小弥散的AlN,针扎晶界达到细化晶粒的目的。当钢中Al含量较高,但N含量较低时,则不能形成足够的AlN使其均匀的分布于奥氏体晶界。AlN数量较少必然导致其分布较多的位置使钉扎晶界作用明显,分布较少的位置则不能钉扎晶界阻止奥氏体晶粒的长大,这也是产生混晶,即晶粒局部异常长大的主要原因。因此采用AlN细化晶粒时应该选用适当的Al/N比,从而获得晶粒度级别较高、晶粒细小均匀的微观组织。

18CrNiMo7-6电渣锭质量缺陷主要有表面螺纹、气孔、疏松、补缩位缩孔较深、Al含量烧损严重等。为了避免因各类质量缺陷的出现导致锭的成材率不高甚至锭报废的现象,在制定18CrNiMo7-6电渣重熔工艺方案时需要综合考虑影响电渣锭质量的各方面因素,针对各种影响因素确定相对应的措施。

1 与电渣锭质量有关的主要因素

1.1 渣系及渣量

1.1.1 渣系

合适的渣系对于电渣锭质量及冶炼经济技术指标有很大影响。渣系与电渣锭表面质量关系如下:

(1)熔渣应有一定的电阻,以保证较高的渣温。

(2)渣熔点最好较合金钢熔点低100~150℃,以利于金属熔池对原始渣皮具有一定的再加工能力,使重熔锭表面光滑。

(3)有适当的电导。渣系选择有几种,如:CaF2-NaF、CaF2-CaO、CaF2-Al2O3、CaF2-Al2O3-CaO等,在选择渣系时,需考虑到渣系应该有适当的电导,有较低的熔点和粘度。相关资料表明,一般常用的二元渣系为“三七渣”(即70%CaF2+30%Al2O3),“三七渣”渣系具有较好的电导,适度的熔点和粘度,可以提高生产效率,降低电耗,改善电渣锭表面质量。

1.1.2 渣量

(1)渣量的影响。渣量的多少对电渣过程的稳定与否、热能利用率的高低和产品质量都有很大影响。渣量愈多,渣池深度愈深,渣池体积愈大,消耗于维持渣池处于熔化和过热状态的热量就愈多,而维持金属熔池处于熔化状态的热量相应的减少,因而,使金属熔池的深度变浅。过分增加渣池深度,会导致金属熔池的体积过小和金属熔池温度降低,影响电渣精炼效果并造成电渣锭表面出现螺纹现象等。相反,渣量过少,则达不到电渣重熔的精炼效果。

(2)渣料组成。为了降低生产成本,部分企业往往会采用一定量的回炉渣,即电渣重熔完毕后,将渣头破碎重新使用。使用一定比例的回炉渣,不会导致电渣锭内部质量出现较大变化,但要注意:只能选用渣头四周的回炉渣,中间夹杂物较多的部分不宜使用;回炉渣比例不宜超过总渣量的30%;采用回炉渣后,因渣料组成的比例发生改变,会使渣料的熔点发生改变,渣液的流动性和粘度也会发生改变,应做相应的工艺调整,以免出现表面夹渣或者导致熔速过快而出现缺陷。

(3)渣量计算经验。电渣渣头厚度要求:(1/3~1/2)D结,D结<25 cm时取上限值,D结>35 cm时取下限值。按实际生产过程总结的经验,渣头厚度与结晶器小头直径比约0.3即可,渣头密度约2750 kg/m3。

1.2 电压

1.2.1 冶炼电压和炉口电压

冶炼电压是指电渣重熔时的工作电压和线路电压降之和。工作电压(一般称炉口电压)接近于渣层电压,它比较确切的代表了冶炼过程中实际电压的大小。而线路电压降包括变压器引出板、短网、导线、接点、卡头及电渣炉炉口以上的自耗电极等部位的电压降。

炉口电压是电渣重熔过程中最重要的工艺参数之一,炉口电压的大小,应使自耗电极有合适的埋入深度,以保证高温渣区能大体铺满金属熔池表面,有利于钢锭的轴向结晶,保证钢锭表面质量。当炉口电压过高时,自耗电极埋入渣池深度过浅,电渣过程会变得不稳定。由于自耗电极漂浮在渣面上,电流大幅度波动,渣面温度过高,致使钢锭中气体和夹杂物增加,同时造成钢锭的表面成型不良。反之,炉口电压过低时,自耗电极埋入的渣池深度过大,金属熔池深度过大,不利于钢锭的轴向结晶,同时由于渣温低,冶金反应不能充分进行,导致非金属夹杂物偏聚,数量增加,严重时会产生表面螺纹。

1.2.2 工作电压影响

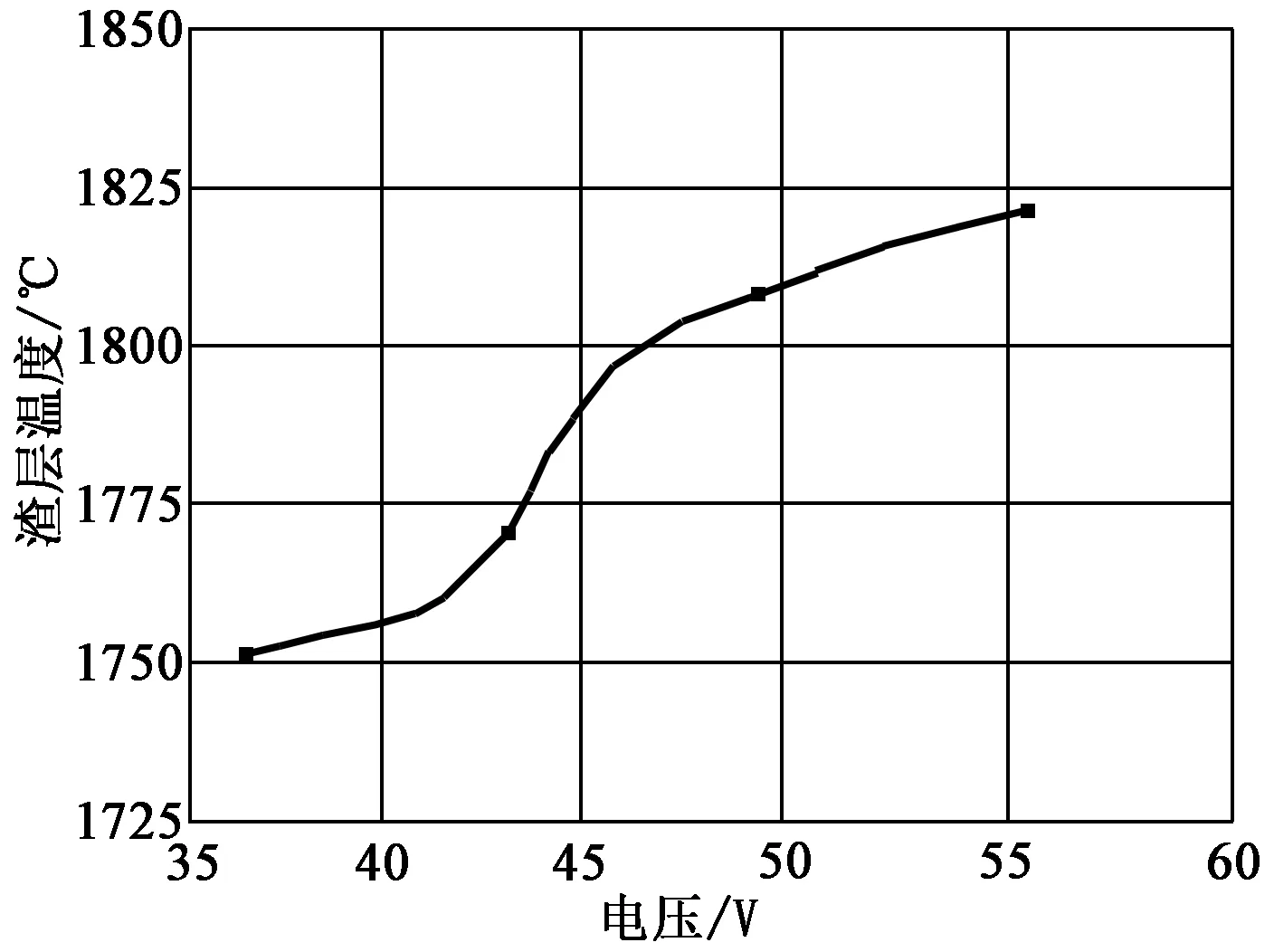

当输入功率和渣层厚度一定时,工作电压过高,电流波动大,电渣过程不稳定,渣层温度高,金属熔池浅,熔化速度快。电压过低时电流增大,渣层温度低,金属熔池加深,熔化速度减慢。冶炼电压对渣层温度的影响如图1所示。从图1可以看出,随工作电压升高,渣层温度升高,导致重熔速度加快和冶炼电耗增加。

图1 冶炼电压对渣层温度的影响Figure 1 Effect of smelting voltage on slag layer temperature

1.2.3 炉口电压计算经验

在渣系、钢种一定的情况下,工作电压取决于锭型的大小,可按经验公式确定:

U=0.5D+B

式中,U为工作电压,单位为V;D为结晶器平均直径,单位cm;B为常数,其值波动在32~42 V之间。

1.3 冶炼电流

1.3.1 冶炼电流

冶炼电流是电渣过程的重要参数之一。电渣重熔过程中,随电流增加,自耗电极埋入渣池深度增加,极间距减小,金属熔池深度增加。当电流过大时,由于金属熔池过深,不利于钢锭轴向结晶;反之,如电流过小,由于自耗电极插入过浅,不能保证电渣过程的稳定,将恶化钢锭的表面质量,形成螺纹钢锭。

1.3.2 冶炼电流计算

冶炼电流I主要按自耗电极断面积和电流密度来确定,即:

I=Fi

式中,F为自耗电极的横断面积,单位为mm2;i为电流密度,单位为A/mm2,可参考经验公式i=56/d-0.05进行选择,其中d为自耗电极直径。

在实际生产中,我所采用的电流经验计算公式为:

I=(15~22)D结

式中,I为冶炼电流,单位为A;D结为是指结晶器直径,单位为mm。

1.4 熔速控制

增加熔速能够大幅度降低电耗,而且实际生产中也往往采用这种方法作为节能省耗的主要措施。但是,熔速的增加不是无止境的,它受到众多外部因素的限制,只有合理的增加熔速,使其不超过某一熔速上限时才能达到既节电又能确保钢锭质量的效果。随着熔化速度的增加,输入渣池的功率增加,导致熔池深度增加,结晶角迅速减小,其最终结果是使钢锭径向结晶的趋势增加,严重破坏电渣重熔钢锭趋于轴向结晶的有利条件。同时,由于熔池变深,凝固时间增加,偏析、夹杂等凝固缺陷发生的可能性增加,钢锭的表面质量也会变坏。

熔化速度是电渣重熔工艺的重要参数,为了最大限度地降低电耗,实现优质低耗的目标,合理的熔化速度应该满足如下的特征:

(1)钢锭熔池形状合适,锭中心熔池深度约等于锭直径的1/2,熔池前沿形状应该是抛物线形。

(2)金属熔池上部应该出现圆柱段,且圆柱段高度不小于10 mm。

(3)钢锭中无缩孔、疏松、偏析等凝固缺陷,钢锭表面光洁。

根据总结的经验,熔速选取可参考公式:

V=(0.65~0.8)D结

式中,V为熔化速度,单位为kg/h;D结是指结晶器直径,单位为mm。

1.5 水温影响

电渣重熔过程,循环水水温不稳定,容易导致熔池温度不稳定,熔池温度不稳定则易导致钢液结晶后出现偏析现象。

1.6 母电极质量

母电极本身带有的夹杂物多少,将影响电渣重熔过程的除杂效果。18CrNiMo7-6母电极采用的是连铸方坯,为减少因连铸方坯表面氧化而导致电渣重熔过程带入过多的氧化物和易氧化元素的烧损,方坯电极需经过表面打磨处理。

1.7 电渣重熔脱氧制度对电极中Al含量的影响

电渣锭中最终非金属夹杂物含量与电渣重熔脱氧制度有关,不采用脱氧制度的电渣重熔提纯效果最差,采用复合脱氧剂的电渣重熔提纯效果好,因为采用复合脱氧剂的脱氧生成物是颗粒较大的硅钙酸盐或铝硅酸盐夹杂,而大颗粒夹杂物在自耗电极分层熔化过程中容易暴露出来被高温熔渣所吸收。此外,脱氧剂的使用,保护了钢种易氧化元素的烧损,对于Al有一定含量要求的钢种具有重要意义。

电渣重熔过程的脱氧可采用Si-Ca、Si-Fe或Si-Mn-Ca等复合脱氧剂,也可以采用工业铝粉。在电渣重熔过程中分批次均匀撒在渣面上。

1.8 电渣锭补缩工艺

电渣重熔冶炼结束后,进入补缩阶段,补缩工艺的好坏,影响着电渣锭小头补缩端的丰满程度,好的补缩工艺能够提高电渣锭的成品率。补缩好坏的标准是补缩端形成台阶、丰满,缩孔越小越浅越好。完整的补缩工艺包括两个阶段,第一阶段是补缩填充阶段,第二阶段是形成丰满台阶的保温阶段。

1.9 出锭后缓冷方式

出锭后,为防止红锭急冷或者受潮开裂,电渣锭应该进行缓冷,48 h后方可装炉退火。

2 电渣重熔工艺方案确定

2.1 渣系

采用“三七渣”(即70%CaF2+30%Al2O3),∅700 mm规格锭各渣量配比为:莹石粉为126 kg,Al2O3为54 kg。

2.2 渣料烘烤

为杜绝从渣料中带入水汽,从而导致出现电渣锭头部气孔缺陷,要求所有渣料必须经过高温烘烤,渣料烘烤工艺为:650℃×8 h,100℃保温放置。

2.3 熔速控制

18CrNiMo7-6电极熔速参考:460~530 kg/h。

2.4 电参数

∅700 mm规格锭电参数:电压为70~74 V,电流为15~10.5 kA。

2.5 措施

为减少18CrNiMo7-6钢中Al含量的烧损,采取措施如下:

(1)结晶器内化渣完毕前3 min,将2 kg铝粒加入液渣中,并完成化渣;

(2)在电渣重熔过程中,前40 min内不需要加铝粒,从40 min后,每隔15 min,向电渣炉内渣面均匀加入125 g铝粒;

(3)进入补缩阶段,分3次均匀加入65 g铝粒(进入补缩后第5 min、10 min、30 min各加1次);

(4)合计加入铝粒量约8 kg。

2.6 补缩工艺

操作要点:在自动控制的补缩填充阶段结束后,进入手动操作的保温阶段,也就是在填充阶段电流逐渐降为0后,停电一段时间,再手动送电增加电流3~4 kA,然后再使电流逐渐降为0,反复操作,保温阶段的时间控制在15 min左右。

表1 18CrNiMo7-6锭检测结果统计表Table 1 Inspection results statistics of 18CrNiMo7-6 ingot

表2 电极原始成分(质量分数,%)Table 2 Initial compositions of electrode (mass fraction, %)

表3 电渣锭头尾取样成分(质量分数,%)Table 3 Sampling compositions at top and bottom of electroslag ingot (mass fraction, %)

图2 补缩良好的锭Figure 2 Ingot of shrinkage in good condition

3 方案实施效果分析

3.1 检测结果及分析

检测结果统计见表1。

从统计结果看,电渣锭的检测收得率基本在90%~94%范围内,但存在两个值得进一步改善的问题:

第一,头部区域(即起弧端)不合格长度变动较大,范围在50~110 mm之间,从检测情况和头部区域表面光滑情况看,这部分不合格区域的缺陷属于轻度疏松缺陷,而造成这一缺陷的原因在于化渣时间过长,液渣温度过高,导致电渣重熔时头部熔速过快而出现此类缺陷,为此需要控制化渣时间,在现有化渣工艺基础上,适当降低3~5 min。

第二,尾部区域(即补缩端)不合格长度也比较大,范围在80~120 mm之间,这部分不合格区域的缺陷亦属于轻度疏松缺陷,而造成这一缺陷的原因在于电渣重熔过程越接近尾声,结晶器直径越小,维持同等熔速所需要的能量也越小,而电流下降幅度不足,则会导致熔速相对变快,从而出现此类缺陷。为此,在电渣重熔接近尾声时,电流需要进一步下降,让尾部熔速保持在相对较低的范围。

3.2 成分分析

为分析18CrNiMo7-6中Al含量烧损情况,以编号18Cr804277的锭为目标进行取样分析。

电极原始成分见表2。

电渣锭头尾取样成分见表3。

Al含量烧损分析。从电渣锭头尾部取样结果看,头部区域Al含量基本保持稳定,但尾部区域Al含量烧损近50%。整体而言,Al含量控制在客户要求的0.01%~0.03%范围,达到了预期目标。

图3 补缩端面不良的锭Figure Ingot of shrinkage in bad condition

3.3 补缩效果分析

补缩效果良好的锭见图2。

补缩不良的锭见图3。

严格按照补缩工艺要求进行操作,会得到比较理想的补缩效果,即补缩端面凸出,中心缩孔较浅,外表美观。但操作不当,则会得不到良好效果,一方面补缩部位容易形成螺纹,补缩端面出现密密麻麻的凝固的液滴状,另一方面则会在补缩端面形成较深的缩孔。

4 结论

(1)18CrNiMo7-6钢在电渣重熔过程中,如果不采取任何措施直接电渣重熔的话,钢中的Al含量将烧损高达90%以上。故需要采取必要措施,降低Al元素的烧损,这样才能保证适当的Al/N比,从而获得晶粒度级别较高、晶粒细小均匀的微观组织。

(2)在制订电渣重熔工艺的过程中,需要认真分析可能影响电渣锭质量的各个主要因素,并制订相应对策,才能够避免出现较严重的质量缺陷。

(3)在实际生产过程中,为进一步提升18CrNiMo7-6钢锭的收得率,需要在化渣阶段控制好渣温,以保证头部质量。在熔炼末期,需要进一步降低熔速来保证尾部质量。在补缩阶段严格执行补缩操作,减少缩孔,这样才能够进一步提升18CrNiMo7-6锭的收得率,从而降低生产成本。