基于MAGMASOFT软件的铸钢件缺陷定量判据的研究

2018-11-29李骏骋韩童童

李骏骋 韩童童

(二重(德阳)重型装备有限公司,四川618000)

当前,铸件数值仿真软件在铸件工艺设计时得到广泛的应用,在缩短铸件生产周期和预防铸件缺陷等方面发挥了重要作用。我公司使用的铸造仿真软件为MAGMASOFT,该软件目前主要应用于铸钢件缺陷定性分析,但铸件模拟缺陷与实际缺陷的定量对应关系还缺乏现场实验数据支撑。目前铸件市场竞争愈发激烈,用户对于铸件内部质量要求也越来越高,迫切需要铸件模拟缺陷分析从定性向定量转变,以更好地适应今后的市场环境。

本文以专门设计的缺陷试验件为研究对象,通过对比实际超声检测缺陷与模拟缺陷,发现模拟缺陷的中心致密度和缺陷体积在不同数值区间时与实际缺陷的定量对应关系;同时对直接外冷的模拟效果和实际效果进行比较,发现直接外冷模拟效果优于实际外冷效果,挂砂外冷的模拟效果与实际效果相接近。

1 缺陷试验件

1.1 结构介绍

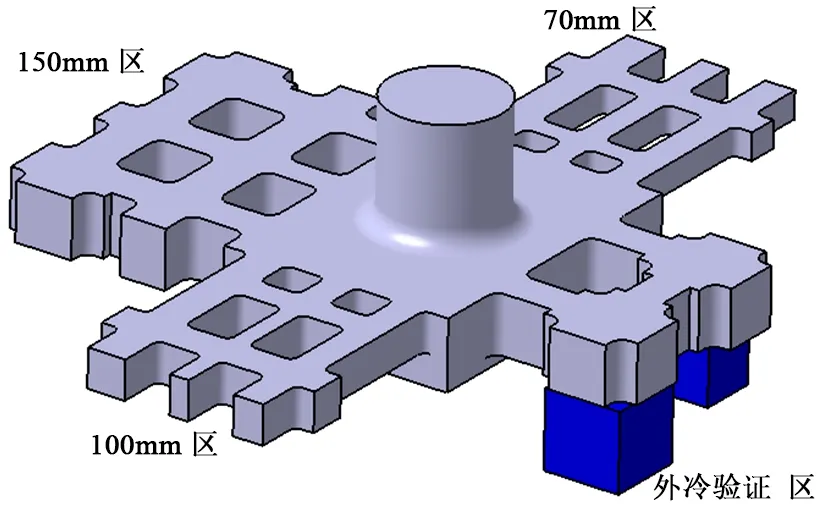

该试验件选用材质GS20Mn5,钢水总重2.1 t(含冒口),中部为厚度达到180 mm的大平板,4个分支为十字交错、不同厚度(70 mm、100 mm、150 mm)的筋板,以形成不同大小的热节。在中部大平板上放置冒口,为4个分支十字交错的筋板提供补缩钢水,外冷验证区分别放置150 mm见方的直接外冷和200 mm见方挂砂外冷(挂砂15 mm),具体结构如图1、图2所示。并对图2所示4个方框范围内按∅2 mm灵敏度进行超声检测。

1.2 缺陷试验件MAGMASOFT模拟

1.2.1 模拟参数设置

图1 缺陷试验件三维轴测图Figure 1 3D axonometric drawing of specimen with defects

图2 缺陷试验件二维图Figure 2 Two-dimensional diagram of specimen with defects

对该缺陷试验件利用MAGMASOFT5.0版进行凝固模拟,参数设置如下:

(1)初始条件:设定铸件浇注温度1550℃,外冷初始温度50℃,保温套和覆盖剂初始温度为20℃。

(2)换热系数:设定铸件与冷铁换热系数1000W/(m2·K),冷铁与砂箱换热系数为800 W/(m2·K)。

(3)网格剖分单元总数500万,铸件单元数53万。

1.2.2 模拟结果及分析

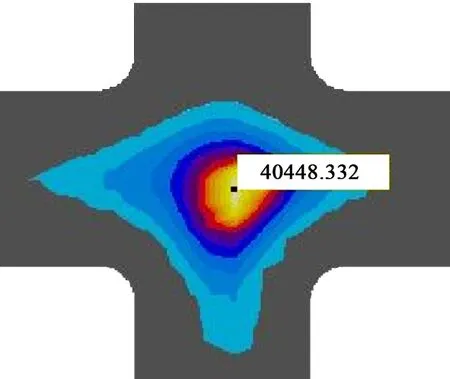

缩孔缺陷模拟结果如图3所示。

(a)soundness(b)porosity图3 缩孔缺陷Figure 3 Shrinkage

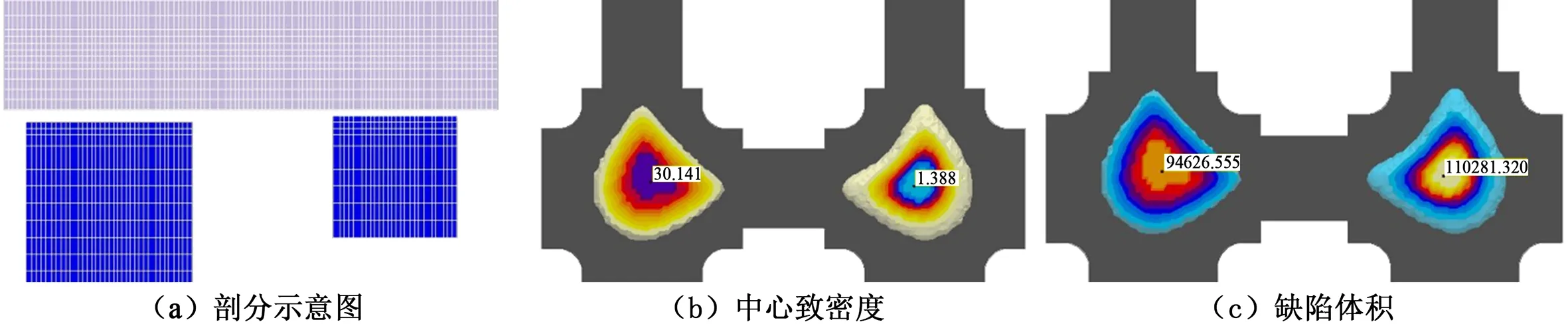

MAGMASOFT5.0版中soundness和porosity判据主要适用于因宏观液面收缩和补缩通道不畅而形成缩孔缺陷判定,模拟的缩孔缺陷主要有两个定量特征:中心致密度和缺陷体积,其中soundness判据可以测量中心致密度,porosity判据可以测量缺陷体积。中心致密度用于表征铸件芯部组织致密程度,缺陷体积用于表征铸件缩孔缺陷的大小。图3显示缩孔缺陷主要集中在铸件交接部位,因为交接部位模数比连接部位大,凝固更慢,容易形成孤立液池,导致缩孔缺陷的产生。缩孔缺陷定量特征如图4所示。

(a)中心致密度(b)缺陷体积图4 缩孔缺陷定量特征Figure 4 Quantitation features of shrinkage

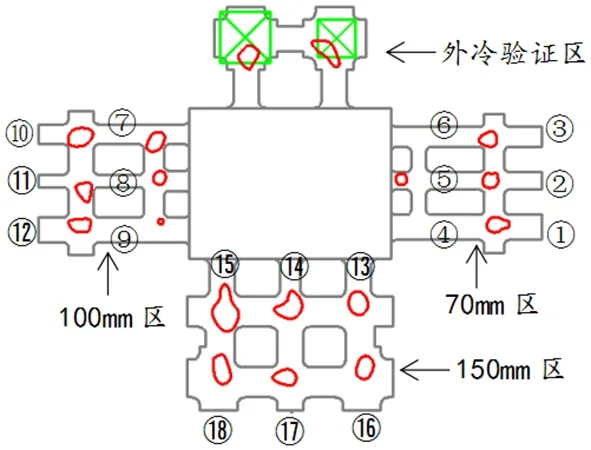

(a)实际检测缺陷分区标号示意图(b)实际铸件缺陷照片图5 实际检测缺陷分布示意图Figure 5 Distribution of real inspection defects

2 缺陷试验件探伤结果与模拟结果对比分析

2.1 铸件缺陷分布

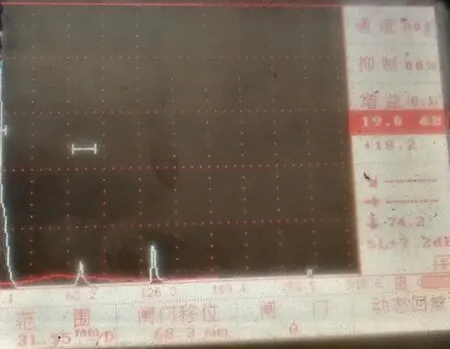

采用超声检测方法,按∅2 mm灵敏度从放置冷铁面对缺陷试验件内部质量进行检测,其中绝大多数缺陷均导致严重的底波衰减。为了便于区分缺陷,按模拟结果将每个交接部位的缺陷进行标号,检测结果如图5所示。典型缺陷的超声波波形如图6所示。

(a)缺陷波(b)底波图6 典型缺陷波形图Figure 6 Wave diagram of typical defects

2.2 不同厚度区检测结果及统计分析

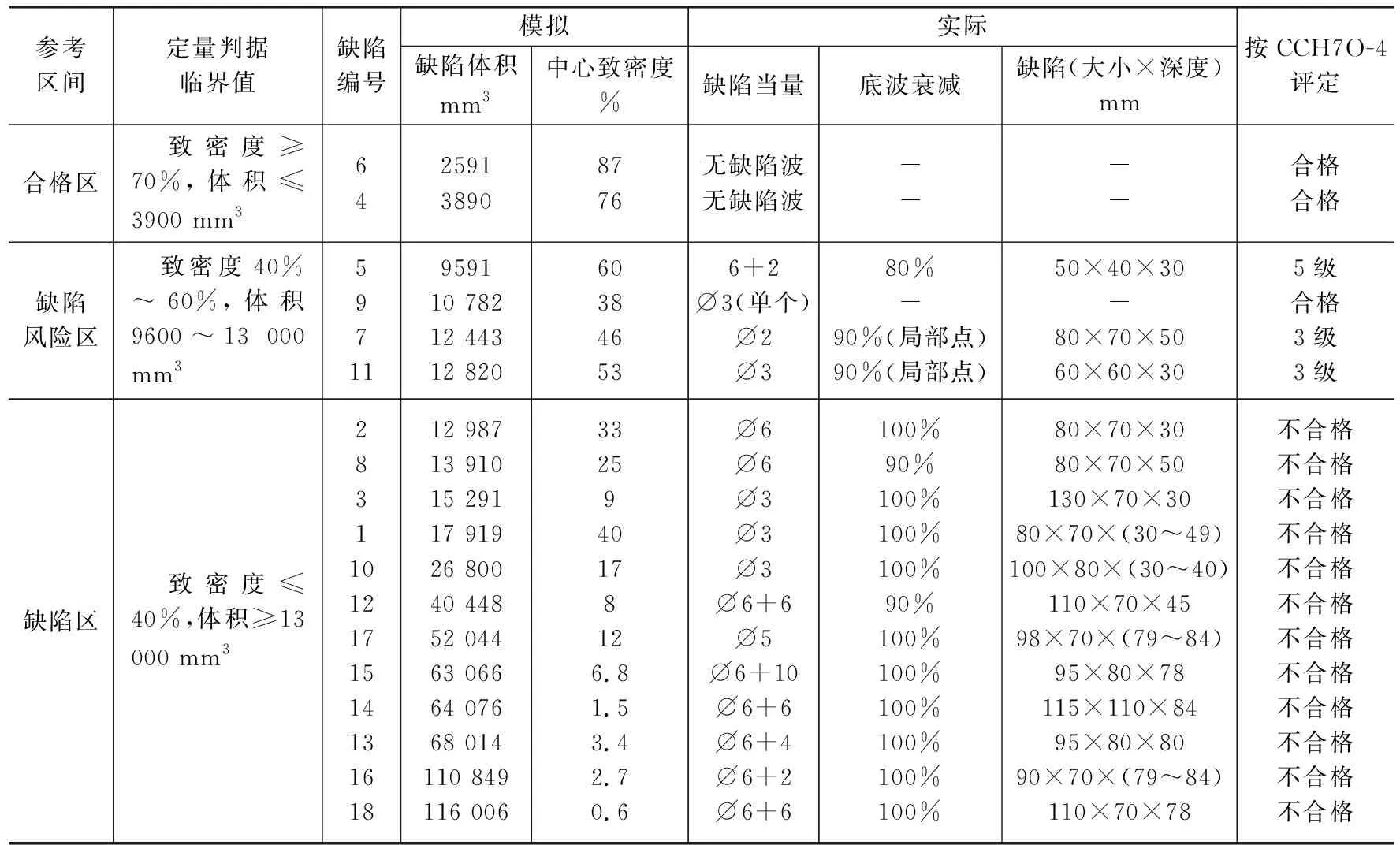

通过对比实际缺陷与模拟缩孔缺陷,发现实际缺陷无论从位置上还是形态上与模拟缩孔缺陷都较接近。将70 mm、100 mm、150 mm三个区实际缺陷的探伤当量和底波衰减等数据与模拟缩孔缺陷的中心致密度和缺陷体积集中统计分析,按缺陷体积由小到大进行排序,并用CCH70-4标准评定缺陷级别,整理得出与缺陷级别相对应定量判据参考表(见表1)。

该缩孔缺陷定量判据参考表为铸件工艺设计、优化提供了可参考的量化判据。

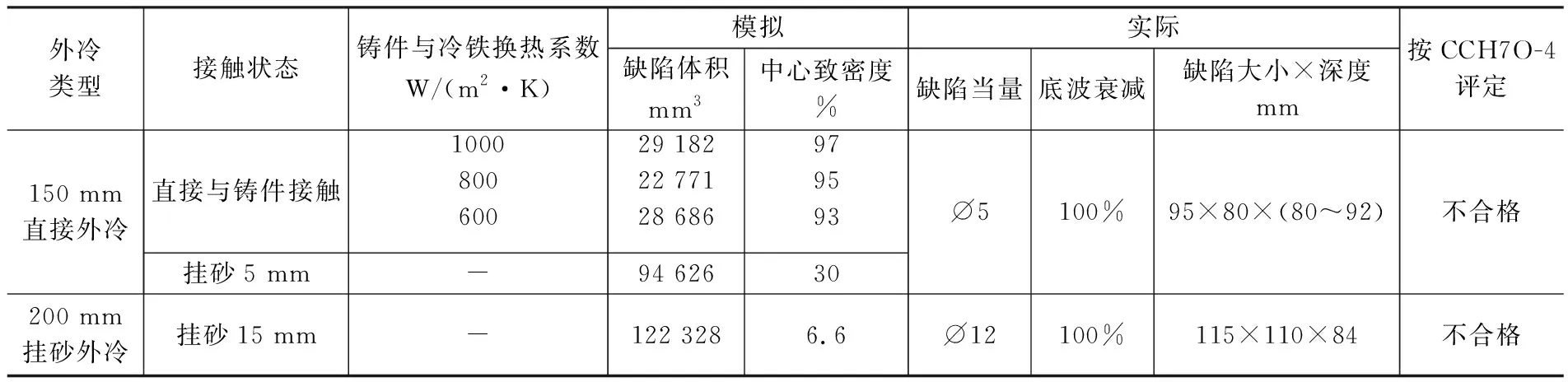

2.3 外冷验证区检测结果与模拟结果对比分析

通过放置外冷可有效减小铸件模数、增加铸件补缩距离,从而减少增肉设置,所以外冷在保障铸件质量、降低铸件成本方面有举足轻重的作用。所以本文针对直接外冷和挂砂外冷的模拟效果与实际效果差异进行对比。模拟了150 mm外冷与铸件直接接触(见图7)和150 mm直接外冷挂砂5 mm(见图8)情况,并模拟了150 mm直接外冷与铸件直接接触时设置不同换热系数的情况(见表2)。

将以上几种不同边界条件的模拟结果与实际缺陷的超声检测结果进行对比,见表2。

表1 MAGMASOFT模拟缩孔缺陷定量判据参考表Table 1 Quantitation evaluation basis reference of shrinkage simulated by MAGMASOFT

200 mm挂砂外冷实际效果和模拟效果对比:

按200 mm挂砂外冷挂砂15 mm模拟时,缺陷中心致密度为6.6%,说明组织内部疏松情况较严重,与实际检测结果显示100%底波衰减情况吻合,并且最大缺陷当量达到12 mm,说明中心区域具有明显孔洞。

图7 150 mm外冷与铸件直接接触Figure 7 Direct action of 150 mm outer cooling on castings

图8 150 mm直接外冷挂砂5 mmFigure 8 150 mm direct outer cooling on 5 mm sand lining

表2 外冷验证区模拟与实际缺陷对照表Table 2 Contrast of outer cooling verification zone simulation with real defects

150 mm直接外冷实际效果和模拟效果对比:

按150 mm直接外冷与铸件直接接触模拟时,缺陷中心致密度达到97%,说明组织内部较致密,与实际检测结果显示100%底波衰减情况不吻合,调整不同换热系数对中心致密度和缺陷体积影响较小。按直接外冷与铸件挂砂5 mm模拟,缺陷中心致密度降至30%,说明内部组织疏松较多,与实际检测结果显示100%底波衰减情况较吻合。

150 mm直接外冷实际效果和模拟效果差异原因分析:

实际铸件与直接外冷并未零距离接触,一是冷铁表面要刷2 mm左右的涂料;再者直接外冷与钢液接触后,由于激冷作用,钢液将快速结壳并收缩,此时铸件与冷铁间将出现较大气隙,产生较大热阻,传热方式也将由热传导转变为热辐射,所以直接外冷按与铸件挂砂5 mm模拟与实际情况更接近。

3 结论

(1)对于铸钢件,用∅2 mm灵敏度进行超声检测时,MAGMASOFT模拟缺陷的中心致密度≥70%、缺陷体积≤3900 mm3,实际无缺陷;缺陷致密度在40%~60%、体积为9600~13 000 mm3,实际存在较大缺陷风险;致密度≤40%、体积≥13 000 mm3时,一定会产生缺陷。

(2)200 mm挂砂外冷挂砂15 mm实际效果与模拟效果相当。150 mm直接外冷实际效果与按挂砂5 mm模拟效果相当。

(3)MAGMASOFT软件是基于有限差分法运算的,所以不同网格大小对缺陷体积和中心致密度值有一定影响。本文提出的缩孔缺陷定量判据主要针对结构相近、材质接近的铸件具有一定的参考意义。