零损耗深度限流装置在煤化工企业中的应用

2018-11-29王玉秋

杨 智,王玉秋

(1.伊犁新天煤化工有限责任公司,新疆伊犁 835000;2.济南轨道交通装备有限责任公司研究院环保研究所,山东济南 250022)

引言

我国的煤炭资源情况与世界平均水平接近,具有相对比较优势,而石油与天然气人均储量与欧美、OECD发达国家等有相当大的差距,这就决定了我国长期依赖煤炭资源的格局。国家发改委公布的《天然气发展“十二五”规划》亦规定,到2015年,国产天然气供应能力达到1760亿m3左右,其中煤制气约150~180亿m3,数据显示,我国天然气需求量年均增长率近16%,国家能源局预测,到2020年我国天然气消费量在3500亿m3左右,需求缺口或将突破900亿m3。“十二五”期间,开展煤制气项目升级示范,进一步提高技术水平和示范规模,“十一五”期间国家已核准的煤制气项目要尽快达产达标。因此,煤制天然气项目日益受到政府重视。随着国内可持续发展战略和加强环保等政策的实施,国内天然气消费市场将持续扩张。

1 煤化工企业电气系统特点概述

煤化工企业由于其生产产品特殊,具有易燃性和易爆性的特点,电气系统可靠运行是煤化工企业安全生产的关键。煤化工电气系统由于系统庞大,发生短路故障时,短路电流一般为额定电流的十几倍到几十倍,给变压器、发电机、断路器、输电线路等电气设备造成很大危害,而目前较为经济实用的真空断路器的开断能力均在40 kA以下,开断时间需要几十毫秒。系统面临短路电流已经接近和达到负载真空断路器的最大使用极限、负载侧真空断路器开断容量不足、变压器抗短路电流冲击能力设计不足等问题,严重威胁着化工电气系统安全运行。

零损耗深度限制装置,在电气系统发生故障时可在7~15 ms内将短路电流限制在原幅值50%以下,使系统所受到的短路冲击大大降低,从而母线残压得到提高,维持设备的正常运转,提高电气系统的安全、可靠性。

2 实例分析

以伊犁新天煤化工20NM3煤制天然气项目为例,根据电气系统一次图,采用零损耗深度限流装置,进行短路电流分析、系统计算模型建立,确定零损耗深度限流装置电抗器的参数。

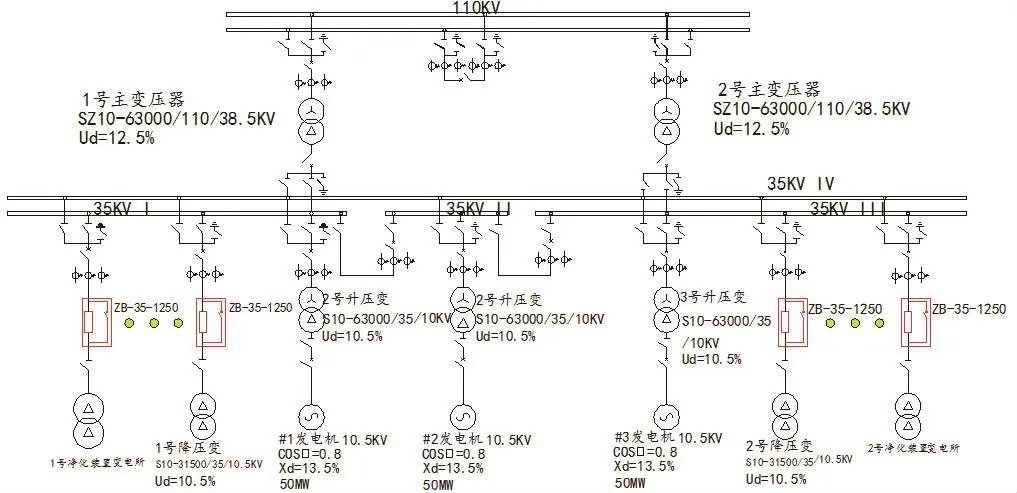

2.1 一次系统图

如图1所示,35 kVⅠ段和Ⅲ段母线,各有12回出线,任一出线短路时,为了保证供电系统的稳定运行,需35 kV母线电压维持在额定电压的70%以上,所以在24回出线处加装限流装置ZLB。由于出线处短路电流的共性,短路电流大小一样,限流装置ZLB参数一致,为了设计的简化,在图1中每段仅标识2台限流装置ZLB,用以代表整个系统的24台限流装置。

图1 一次系统图

2.2 系统母线残压要求

众所周知,一般保护装置从检测、计算、发指令到开关跳闸和切除故障需要100 ms左右的时间,在此期间,母线残压始终处于很低的工况。一般交流接触在额定电压70%能保持吸合,在额定电压的50%~65%,40 ms以后将断开,电压更低时,其维持合闸的时间将大幅缩短。而在煤化工中由于低压交流接触器的断开,会导致整个煤化工系统事故停车,给煤化工企业会带来次生事故和重大损失。因此,发生短路时,能在尽可能短的15 ms内切除短路或限制短路电流,保持母线电压维持在额定电压的70%以上,是保证煤化工供电可靠性的关键。

2.3 电气系统分析

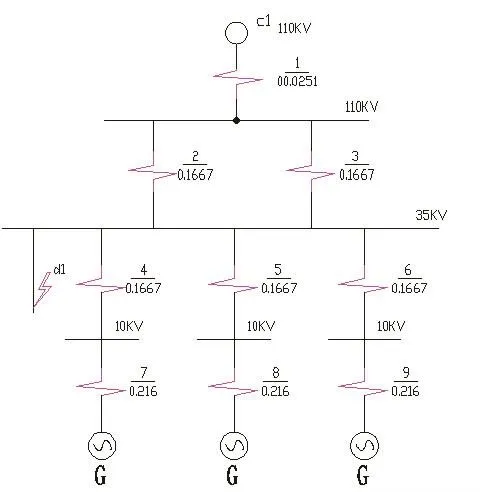

2.3.1 等值阻抗图见图2

2.3.2 短路电流计算(表1)和存在的问题

图2 系统等值电抗图

表1 短路电流计算 kA

2.4 限制短路电流方案对比

2.4.1 串联电抗器方式

为了限制回路短路电流和维持母线电压,通常在出线处需串联限流电抗器。这种做法虽然可对短路电流加以限制,但存在诸多问题,一是电抗器长期串联在线路中运行,电力损耗严重,一台三相35 kV,额定电流为1000 A、10%的常规电抗器(按年运行8400 h)年损失电费在90万元左右,这个损耗对企业来说是非常巨大的;二是降低发电机有功输出;三是电抗器两端口间会产生压降,降低供电电压质量;四是电抗器存在漏磁场,产生电磁干扰。

由表1计算可知单台电抗器每年损耗为94.19万元,本项目中有24台电抗器,那么总年损耗为:24×94.15=2259万元,这个损耗是巨大的。

2.4.2 零损耗深度限流器(ZLB)

(1)原理图见图3。

图3 零损耗限流器原理示意图

(2)工作原理特征

系统正常运行时,本装置限流单元部分,无电流通过,表现为无损耗、无压降,同时不会产生漏磁场。

本装置通过罗克线圈,监视系统电流,当短路电流大于设定的幅值,装置发出跳闸指令,高速断路器在7~15 ms内跳开,将短路电流换入到限流电抗器,将短路电流限制在原幅值50%以下,使电源系统所受的短路冲击大大降低,保护系统内变压器等电气设备,同时将母线残压保持在用户所需求的范围内,保证母线上其他负载正常运行。

当短路故障切除后,测控单元自动检测,立即给高速换流器开关发出合闸命令,限流单元退出,系统即可恢复正常运行。

(3)装置特点

①动作速度快

装置能在系统发生短路的20 ms内完成换流。涡流驱动快速开关能实现6 ms以内分闸,20 ms以内合闸。

②开断能力强

利用对快速断路器触头刚分时间的合理控制,确保各相动作均为临界过零开断,使燃弧时间最小,大大增加了灭弧室的开断余量。

③使用寿命长

涡流驱动快速开关相比普通短路器所使用的弹簧操作机构运动部件减少80%,且为简单的直线运动,没有复杂的传动机构,磨损极小,机械寿命及可靠性大大提高。同时,装置系过零开断,燃弧期间的燃弧量不到普通断路器的10%,开断容量大大提高,触头灼烧小,触点寿命呈级数上升。电抗器无短路时处于零损耗,不发热、无压降,使用寿命长。

④性能高可靠

装置核心部件即使在强电磁干扰环境下,仍能可靠运行。同时,控制器带有实时自检功能,确保其始终可靠运行,各功能信息均能发送至后台报警监控。

2.4.2 对比分析总结

根据上述分析,传统串联限流电抗器方案存在运行损耗大、压降、漏磁场等诸多不足之处。ZLB零损耗深度限流装置,在保证限流效果的前提下弥补了上述不足,仅一次性投资,动作后可自动恢复,节能环保,收回设备采购成本后,之后节能减耗的费用均可视为企业的利润了。

2.5 ZLB装置电抗参数计算

2.5.1 计算分析

根据一次系统图1,为了使24个出线负荷侧,任何一支出线发生短路故障时,不影响其他出线的正常供电,即要求系统在任何运行方式下,任一支路出线发生短路时,确保35 kV母线电压维持在额定电压的70%以上,因此需要按系统最小运行方式计算系统短路阻抗。

设X0为系统侧阻抗标幺值,X1为加装ZLB的阻抗标幺值,如果想保持母线残压达到70%,则X1/(X0+X1)=70%,则可得X1=2.33X0。

2.5.2 系统计算模型

系统计算模型图见图4。

图4 限流计算模型图

我们以系统最大方式和最小方式下计算如表2、表3,以确定最佳投入阻抗值。

表2 电抗率为10%时阻抗值计算

表3 电抗率为17%时阻抗值计算

通过以上的分析、计算得出的需要投入的阻抗有名值为X1=3.4353 Ω,在短路发生时投入工作,将短路电流限制在预期短路电流的50%以下,将短路电流大大降低,变压器免受巨大的短路电流冲击,母线电压维持在70%以上,保证了煤化工系统稳定运行。

3 零损耗深度限流装置动作的实际案例

2015年7月7日11时11分25秒,35 kV的一个馈线回路深度限流装置动作,同时联跳该馈线回路开关。动作前系统运行方式为:110 kV I、II段并列运行;35 kV I、II、III段并列运行。系统图见图1。故障滤波图见图5。故障回路开关变位图见图6。

图5 故障滤波图

图6 故障回路开关变位图

录波图显示短路前35 kV系统电压ABC相均为62 V,无零序电压;短路后C相电压为0,AB相电压升高为107 V,同时出现零序电压。由此可断定C相接地。限流装置显示BC相短路。根据滤波图分析事故原因如下:馈线回路电缆的C相绝缘损伤导致其金属性接地,由于其余两相对地电位的升高在绝缘薄弱处B相击穿对C相闪络放电,最终导致B、C相间短路接地产生很大的短路电流(与现场故障电缆情况完全符合),超过限流装置定值,从滤波图的时间表查得在B、C相短路接地7 ms限流装置动作投入电抗器,将短路电流限制在很低值,维持35 kV系统母线电压,并连跳故障回路开关,约70 ms回路开关跳开,将故障线路切除,保证了系统正常运行。ZLB零损耗深度限流装置在短路发生时装置快速投入加大了系统内抗,故障点切除后,深度限流电抗器退出,不影响整个煤化工系统的正常运行,在保证限流效果的前提下,又避免损耗及维护费用,既满足了电气系统母线电压在短路情况下残压的要求,又满足对限流装置的节能环保、安全可靠要求,是最佳节能和最经济有效的限流方案,是煤化工配电系统提高供电可靠性与稳定性的最佳选择。