粘接技术在城市轨道车辆上的应用

2018-11-29洪永敏

杨 超,洪永敏

(泉州中车唐车轨道车辆有限公司,福建 泉州 362122)

进入21世纪以来,随着我国各地区经济的飞速发展和城市城镇化进程的加快,城市轨道(以下简称城轨)交通凭借其便捷、快速的特点也迎来了飞速的发展。截止到2017年6月底,我国开通城轨交通运营线路的城市已达31个,累计运营里程4 400 km,总里程领跑全世界。城轨车辆的零部件连接方式主要有焊接、铆接、螺纹联接和粘接等[1]。与传统机械连接相比,粘接技术具有诸多优势,在城轨车辆上得到广泛运用。

1 粘接的基本概念

粘接技术是一个非常古老的技术,从古代人类采用树脂、生物脂肪到现代人类用有机胶粘剂和硅胶,都是利用了粘接的概念。粘接技术是将各种材质、形状、大小、厚薄、软硬相同或不同的材料(零件)连接成为一个连续牢固稳定整体的一种工艺方法。粘接是指用胶粘剂来连接基材,而胶粘剂是一种依靠粘附和内聚将基材连接在一起的非金属物质。

胶粘剂能够与物体牢牢地粘接在一起,除机械力、静电力和范德华力外,主要原因是在高分子复合材料的分子中,含有氧、碳、氢及其他一些“杂原子”和“π”键,它们总有一个或几个未共用电子对,而被粘接的物体D轨道上总有空轨道[2]。它们与胶粘剂中的电子能形成配位键,配位键也是一种特殊的化学键,具有强度高的特点,其粘接力特别强。再者,许多高分子化合物的分子是链状的,这些小链子互相拧在一起,难解难分。

2 胶粘剂的选用

对于胶粘剂在城轨车辆上的应用,应满足如下要求。

1)施工工艺要求。胶粘剂应满足车辆施工工艺要求,用于城轨车辆中喷涂了防锈底漆的铝合金基材、不锈钢基材、碳钢基材、玻璃和地板布等的粘接,满足施工对于环境温湿度、粘接表面处理(清洁、活化等)的要求,在施工24 h后,应具有良好的固定性能,可以进行包括移动车辆等其他工序。

2)功能性要求。胶粘剂应满足车辆在运行过程中所需的功能性要求,应具有良好的耐化学性能、耐紫外线性能、耐疲劳性能、防火性能、耐强光照性能和抗下垂性能,能够抵抗雨水、酸液和清洁剂等材料接触。长期使用后,粘接胶性能稳定,不允许析出黑色液体。在一般城轨车辆30年使用年限内,具有良好的粘接强度,保证连接牢固。

3)试验及检验要求。胶粘剂固化后应满足客户及使用方对于胶粘剂的各项检验及试验要求,例如外观检测、玻璃性试验和拉伸剪切试验等。选用胶粘剂时可参考DVS1618中的剥离试验,实际验证胶粘剂与基材的粘接性能。

4)安全及环保要求。胶粘剂的选用应符合满足TB/T 3139—2006《机车车辆内装材料及室内空气有害物质限量》相关要求[3]。采用符合Q/CNR J 00011—2014《轨道交通装备产品禁用及限用物质》要求的物质[4]。在施工及使用、固化过程中,不产生污染环境及有害人体的物质。

5)其他要求。胶粘剂的运输及存储还应考虑生产厂家当地的环境要求。

3 粘接的施工工艺

在城轨车辆运用的粘接技术主要有车窗粘接和地板布粘接。

3.1 车窗粘接

3.1.1 胶粘剂的选择

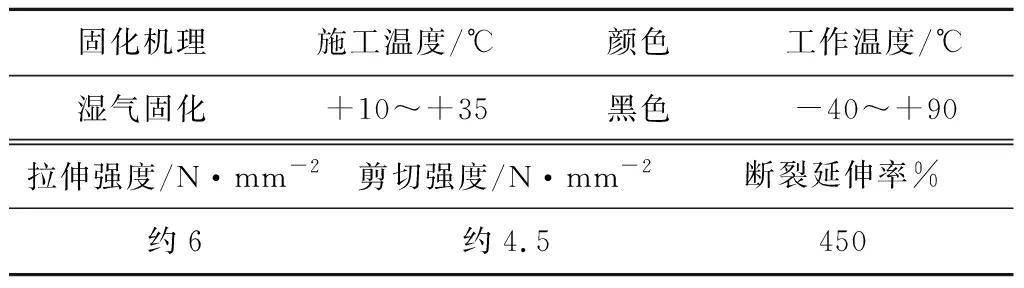

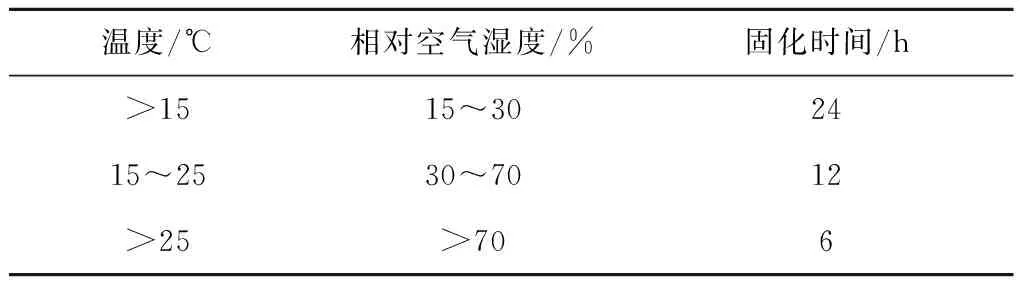

车辆上车窗及前挡风玻璃结构的粘接在DIN6701体系中是被列为A1等级接头的具有高安全要求的粘接,如果粘接处失效,会造成人身伤害及危害行车安全,故对于车窗粘接的质量控制尤为关键。车窗粘接所选用的胶粘剂应能满足如下要求:1)能满足生产现场环境温湿度要求;2)能缓解车辆运行时受到的外力冲击和振动;3)能抵御紫外线和大风等;4)在车辆运营所在地应能适应当地的自然环境变化。为了满足上述要求,胶粘剂一般选用单组份聚氨酯[5]或改性硅烷胶。以西卡公司的Sikaflex265胶粘剂为例,它在世界上几大知名的轨道交通装备制造商,如西门子、阿尔斯通、庞巴迪等企业均有应用,是一种高性能,固化后具有弹性、可填缝的单组份聚氨酯粘接胶。其通过大气中的湿气反应固化形成一种永久性的弹性物质[6]。Sikaflex265胶粘剂的技术要点见表1。

表1 Sikaflex265胶粘剂

3.1.2 粘接工艺

车窗粘接工艺流程为:工具及物料准备→车窗样装→粘接表面处理(清洁、活化、涂底涂剂)→施胶→车窗固定→固化→密封→平滑胶面→质量检验。具体说明如下。

1)工具及物料准备。准备工具主要有胶枪(气动或电动)、吸盘、平尺、塞尺、刮胶刀和温湿度计等。物料主要有胶粘剂、车窗、无纺布、平滑剂、活化剂、底涂剂和清洁剂等。根据胶粘剂的特性,至少提前12 h将物料放置到工作区域,使物料与被粘基材、现场环境达到同温。

2)车窗样装。依据图样中对平面度和四周缝隙的要求,对车窗进行样装,检验车窗与窗框的匹配度,避免因车体结构或车窗结构的误差导致出现装配问题。

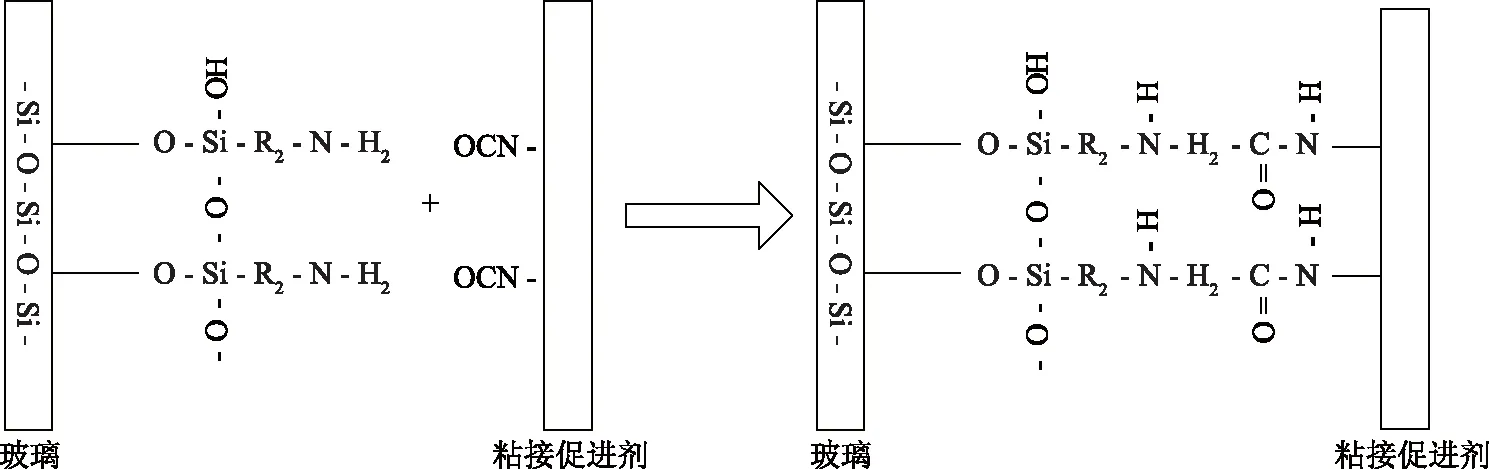

3)粘接表面处理。根据选用胶的型号,相应使用匹配的清洁剂、活化剂和底涂剂。以Sikaflex 265胶粘剂为例,选用Sika Remove 208、Sika Activator和Sika Prime 206G+P先对车体窗框表面及玻璃粘接面依次进行清洁和活化,前挡风玻璃活化后还应刷涂底涂剂。选用无毛刺无纺布进行表面处理,以避免杂质遗留在粘接面。清洁和活化的晾置时间为10 min~2 h,超过2 h应重新进行表面处理。底涂剂的晾置时间为30 min~2 h,超过2 h应重新刷涂底涂剂,且底涂剂至多能涂2次。表面处理是为了通过粘接促进剂获得一种或更多的相互作用力,粘接促进剂一端可以和玻璃上的基团反应(见图1),另一端可以和聚氨酯胶反应,从而提高胶粘剂和基材之间的粘接力;所以,不管是何种形式的粘接,应通过对粘接表面进行表面处理,从而得到稳定、可靠的粘接面。

图1 粘接促进剂与玻璃上的基团反应

4)施胶。粘接表面处理完毕后,将胶嘴切为三角形或者椭圆形,用胶枪在粘接表面打胶。打胶应均匀、连贯,打胶量充足。直接接触面施胶时打出的胶截面应为三角形,是为了尽可能地保证胶层厚度一致,还可以避免胶层中混入空气和粘接不充分的风险。如果混入空气,则可能导致胶层有气泡、鼓包。

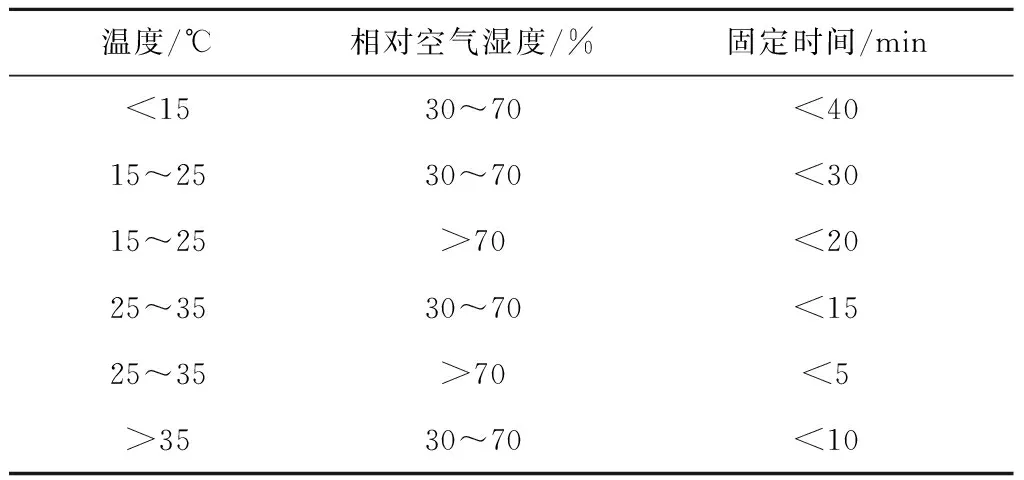

5)车窗固定。施胶后,受温湿度影响,应在一定的操作时间内完成车窗固定,否则胶逐渐固化变硬,玻璃粘接将变得困难且不易调整。在实际生产中,一般要求在10 min内完成固定。Sikaflex 265的固定时间见表2。车窗固定后,应待胶粘剂完全固化后才可移动车辆,一般要求24 h内不移动车体。Sikaflex 265的固化时间见表3。

表2 Sikaflex 265的固定时间

表3 Sikaflex 265的固化时间

6)密封。待胶固化后才可进行填缝密封。用防护胶带对打胶位置周边进行防护,防护严密,胶带表面平整、无褶皱,对车窗四周缝隙内多余的胶清理后进行活化处理,晾置后沿一个方向连续打胶,胶枪向打胶方向倾斜大约45°,胶嘴应接触到密封缝隙底部,彻底排除空气。打胶应均匀、连贯、饱满。

7)平滑胶面。用刮胶板刮去多余的胶,刮平胶面,检查胶面是否有杂质、气泡和明显缺陷,并及时修补、刮平[7]。用喷壶喷淋或手蘸取平滑剂,平滑胶层表面,要求胶面平整、光滑、无缺陷。从打胶开始至平滑结束,应在操作时间内完成。

8)质量检验。车窗粘接完成后,对外观进行检查。要求车窗表面平面度和四周缝隙尺寸合格,胶面平整、光滑、无杂质、无气泡和其他缺陷。

3.2 地板布粘接

3.2.1 胶粘剂的选择

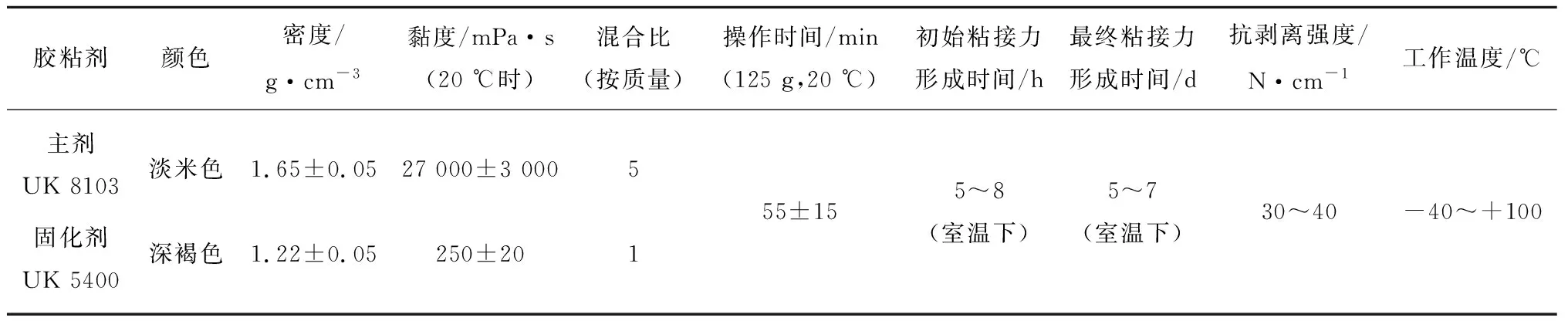

城轨车辆地板布所采用的材质一般为PVC或者橡胶地板布[8],车体地板多为铝蜂窝或者不锈钢材质,铺设形式分为纵向铺设和横向铺设2种,拼接形式分为有缝拼接和无缝拼接2种。在城轨车辆内装系统中,地板布具有耐磨、防滑、防潮、防静电、防火、美观、易于清洁并耐清洁剂和化学腐蚀的特点,直接影响着乘客的舒适性和内部装饰的美观性,对粘接的安全性影响较低,在DIN 6701体系中满足A3等级接头。基于地板布的施工及维护特点,如果用于地板布的胶粘剂粘接强度太高,不易于维护检修时拆卸;反之,会增加施工时地板布鼓包的风险。以选用UK 8103双组份聚氨酯胶粘剂配合UK 5400固化剂使用为例,UK 8103是一种无溶剂、双组份、无催化剂的聚氨酯胶粘剂,与固化剂的混合比例按质量是5∶1,通过化学反应而固化形成一种硬弹性物质,固化前后体积没有变化,具有自流平的特性,能够使基材中的凹痕变平,适合地板布粘接的大面积粘接。UK 8103的技术特点见表4。

表4 UK 8103的技术特点

3.2.2 粘接工艺

采用纵向铺设有缝拼接的地板布粘接流程为:工具及物料准备→粘接表面预处理(除尘、清洁)→地板布样装→混胶→刮胶→晾胶→地板布粘接→擀压及排出空气→固化→质量检验。具体说明如下。

1)工具及物料准备。准备工具主要有温湿度计、吸尘器、电子秤、刮胶板、软木刮板、搅拌器、沙袋、开槽刀、铲刀、蝴蝶片和钢尺等。物料主要有地板布、胶粘剂(UK 8103主剂、UK 5400固化剂)、清洁剂和各种辅助材料等。根据胶粘剂的特性,至少提前12 h将物料放置到工作区域,使物料与被粘基材、现场环境达到同温。

2)粘接表面预处理。对粘接表面进行预处理,确保地板及地板布的粘接面干净干燥,无油脂、水渍和灰尘杂质等污染物。先用吸尘器对地板面除尘,再用无纺布蘸取异丙醇擦净铝地板,地板布用干燥的无纺布擦拭即可。清洁的晾置时间为10 min~2 h,超过2 h重新进行清洁。

3)地板布样装。在铝地板上测量接缝位置作为地板布铺装基准,将3幅地板布预铺到铝地板上,用纸胶带对接缝两侧分别做好防护防止粘接时溢胶。在接缝处划线做对齐标记,以免地板布铺装时发生位置偏移。使用纸胶带将地板布接缝横向固定,然后按照现车尺寸使用裁纸刀裁掉多余的地板布。裁切地板布时应注意核查地板布位置及尺寸以免过切地板布。将一半长度的地板布卷起,露出刮胶区域,再次将地板及地板布进行清洁。

4)混胶。先用电动或风动搅拌器将UK 8103主剂搅拌均匀,再按照UK 8103主剂∶UK 5400固化剂=5∶1(质量比)的比例将固化剂加入到主剂中,并使用搅拌器或不锈钢搅拌棒搅拌均匀至混合物颜色一致。

5)刮胶。用A2刮胶板将胶粘剂均匀地刮涂到铝地板粘接面上,不得漏涂,尤其应注意边缘或端头的涂胶,确保涂胶量。由于胶粘剂置于空气中会和水分子产生反应,产生气泡和变稠的现象,故一般要求在混胶后20 min内完成刮胶。

6)晾胶。刮胶完成后需要晾置一定时间再铺装,但不能超过胶的开放时间。UK 8103胶粘剂的开放时间随温湿度的升高而缩短,对于夏季(温度约30 ℃),从混胶开始计时大约40 min铺装地板布;对于冬季(温度<18 ℃),从混胶开始计时大约100 min铺装地板布;在室温(约23 ℃)情况下,从混胶开始计时大约70 min铺装地板布。

7)地板布粘接。均匀缓慢地推放地板布,利用卷起地板布的自重压平地板布,接缝处的标记线调整地板布位置。再按照上述方法铺装两侧幅地板布,注意调整与中间幅地板布的接缝,确保接缝平齐。铺装完成后,将中间幅与两侧幅地板布用胶带固定,防止发生相对位移。

8)擀压及排出空气。铺装完成后要在粘接力形成前进行2遍擀压,使用软木刮板从地板布的中间位置向外侧依次擀压,赶出基材与胶面之间的残留气体,使其与胶粘剂充分接触、无虚粘。第1遍擀压是边铺装边擀压,第2遍擀压在接近3 h(从胶混合后开始计算时间)时进行,此时胶已经产生一定的初始强度,通过擀压使虚粘的地板布与地板粘实。

9)固化。为了保证粘接效果,在固化过程中应保持接触面有一定压力。在实际生产中一般采用沙袋或压块压固,尤其注意接缝、门口、端头地板布应均匀压实,保证基材与胶粘剂充分接触,防止内部出现空鼓或翘边。地板布粘接12 h内不允许移动车体及车内的其他作业,以保证达到足够的粘合强度。

10)质量检验。对地板布铺装效果进行检验,确保地板布铺装平整、牢固,无鼓包、翘边、凹坑、划伤等缺陷。

4 城轨车辆粘接技术的利与弊

粘接技术的优势如下。

1)设计自由。可以实现不同材料之间的连接,能适应城轨车辆上铝合金、碳钢、不锈钢、玻璃钢材料与玻璃、地板布之间的连接,在设计、材料选择和制造工艺方面有更多选择。

2)破坏性小。与铆接、螺栓联接相比,不会因打孔而造成基材损伤;没有焊接的放热影响,保持了材料的原始特性。

3)应力分布均匀。焊接和铆接易造成局部应力集中,而粘接能均匀分布应力,保持材料的结构强度,受力将垂直转移到复合方向,材料强度的利用能达到极限。

4)减振降噪。车辆运行过程中因承载变形和热涨冷缩等原因车窗和车体之间会产生一定程度的位移,弹性粘接可以抵消基材的移动,实现减振降噪。

粘接技术的局限性如下。

1)技术局限。包括:a.粘接件的长期稳定性受胶粘剂的老化机理限制;b.根据胶的固化原理,粘接件达到粘接强度需要一定的时间;c.相比机械连接,使用粘接的零部件进行检修时相对困难,需采用破坏性手段拆卸。

2)环境局限。胶粘剂的性能受到环境的影响,一般要求在一定温湿度范围内存储、运输、施工,生产单位应对含硅的物质进行识别并消除,处于高温高湿地区的生产单位还应采购相应设备控制温湿度。

3)质量控制局限。粘接部位的粘接质量难以通过非破坏性的方法来进行整体检查和监测,因此无法通过最终外观检验得以验证;故控制粘接质量的关键在于加强工艺质量管理,即生产前和生产过程中需要有特殊的监控和程序文件,员工应获得包括特殊工艺在内的额外的职业技术能力。保证粘接工艺质量的关键在于加强全面工艺质量管理,控制影响粘接质量的所有因素,其中包括:a.粘接环境条件控制(温度、湿度和含尘量等);b.胶粘剂质量控制(复验、存储及使用管理等);c.测量仪器及设备控制(温度、湿度和压力仪表等);d.粘接工序控制(表面处理、施胶、施工时间和固化时间等);e.粘接人员控制(培训、自互检等)。

5 结语

本文介绍了城轨车辆上所运用的粘接技术在车辆组装阶段的应用,以及胶粘剂的选用原则,施胶及密封工艺,阐述了粘接技术在车辆上应用的优缺点,为粘接质量的控制提供了参考。随着粘接技术和胶粘剂的创新和发展,在国家大力发展先进制造业背景下,粘接技术在城轨车辆上的应用将迎来更大的机遇。