结构参数和转速对微型风扇性能影响的试验研究*

2018-11-29石梦琦翁建华崔晓钰

石梦琦,翁建华,蔡 韧,崔晓钰

(1.上海电力学院 能源与机械工程学院,上海 200090;2.上海理工大学 能源与动力工程学院,上海 200093)

随着电子器件性能的不断提高,电子器件的功率不断增大,随之而来的是电子器件的热流密度不断升高;为此,研究人员提出了多种新的散热技术,如液体冷却、微槽道冷却[1-2]、喷射冷却[3]和气体节流冷却[4]等。

空气强制冷却采用散热器、微型风扇以及热管等,将电子器件的热量散失到周围环境中,适用于热流密度不是很高的场合,如笔记本电脑中CPU的散热[5]等。与新的散热技术相比,空气强制冷却技术比较成熟,不存在液体泄漏等问题,且应用广泛。微型风扇是空气强制冷却方案中的一个关键部件,其运行效率直接影响电子产品的功率消耗。与大中型风机相比,微型风扇尺寸较小,其尺度效应、内部的流动特性有很大的不同[6-7]。目前关于微型风扇的研究较少。Quin等[8]研究了雷诺数对微型风扇性能的影响。文献[9]通过试验测试,比较了2款微型风扇的性能。Stafford等[10-11]设计了几种微型风扇,通过试验研究了微型风扇的内部流动特性。

本文通过试验测试,研究了不同叶片厚度、不同出口安装角对微型风扇流量-压力性能曲线的影响,并比较了不同转速下由比例定律计算得到的流量值与实测值之间的偏差。

1 微型风扇

1.1 微型风扇结构参数

测试所用的微型风扇属离心式,其叶轮的主要结构参数见表1。从表1中可以看出,与风扇A相比,风扇B的叶片较薄;风扇A、B叶片出口安装角均为122°,其叶轮为前弯式,而风扇C叶片出口安装角为80°,其叶轮为后弯式。风扇A、B和C自行设计加工,而风扇D则由某微型风扇厂生产制造。

表1 几种微型风扇叶轮的主要结构参数

1.2 蜗壳设计

蜗壳的作用是收集从叶轮出来的气体并导向出口,并将气体的部分动能转为压力能。采用四点不等距方形法[12]绘制蜗壳型线后加工制作的蜗壳如图1所示。

图1 试验用蜗壳实物图

2 试验装置及测试方法

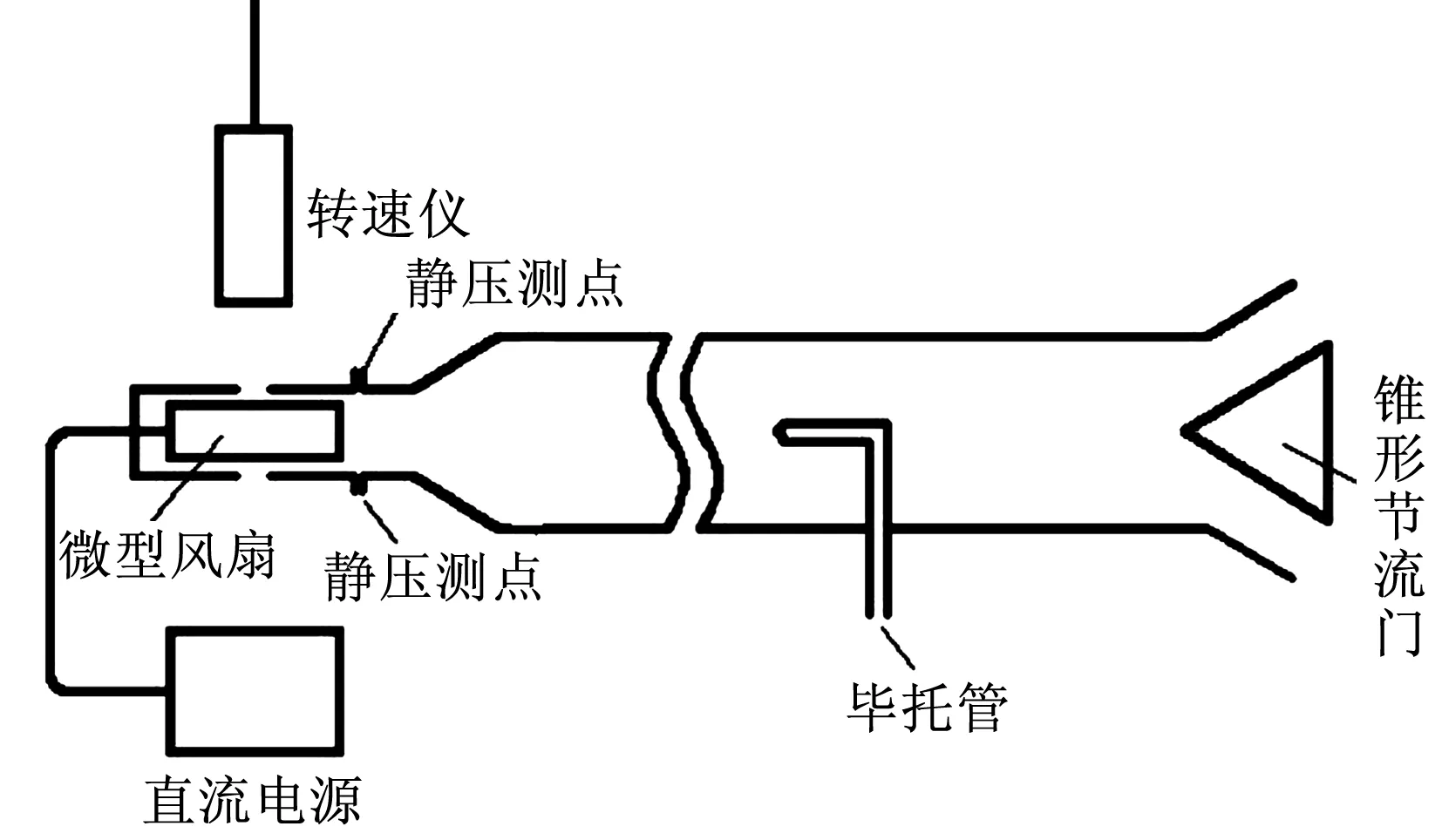

试验装置包括直流稳压电源、微型电动机、风管、锥形节流门、转速仪、微压计、毕托管和差压计等(见图2)。其中,风管内径为15 mm,长为400 mm,在距离入口280 mm处的管壁上开有小孔,以便安装毕托管测量速度。试验用的毕托管为KIMO-TPL型,直径为3 mm,测量精度为1%;转速的测量选用TESTO—465光电式转速仪,量程为1~99 999 r/min,精度为±1.2 r/min;微型差压计的型号为TESTO—510,量程为0~30 Pa,精度为±0.3 Pa。试验时,通过调节锥形节流门的开度来改变流量,并测量风扇出口处静压,从而获得微型风扇的流量-压力性能曲线。

图2 试验装置示意图

微型风扇出口静压由微压计进行测量,毕托管与差压计连接以测动压。管道截面上动压的测量采用等面积圆环法布点[13],测点位置见表2。

表2 测点位置与管中心的距离 (mm)

3 试验结果及分析

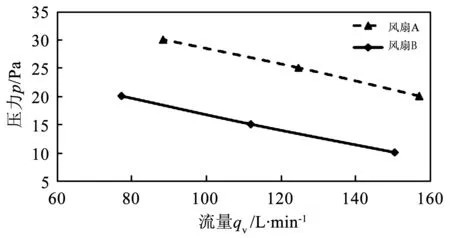

根据上述测试方法,对表1中的几种微型风扇分别进行测试。转速为6 000 r/min时不同叶片厚度微型风扇(风扇A和风扇B)的流量-压力性能曲线如图3所示。由图3可以看出,叶片越厚,相同压力下流量越大。这主要是由于叶片厚度不同,叶片间的间距不同,空气流经叶轮时的流场不同,使流量发生改变。

图3 风扇A和风扇B的流量-压力曲线

转速为6 000 r/min时不同叶片出口安装角微型风扇(风扇A和风扇C)的流量-压力性能曲线如图4所示。从图4可以看出,前弯式叶轮(叶片出口安装角>90°)风扇的风量要明显大于后弯式叶轮(叶片出口安装角<90°)风扇;因此,在空间有限的情况下宜选用前弯式叶轮风扇。

图4 风扇A和风扇C的流量-压力曲线

风扇D在5 000~6 500 r/min内4种不同转速下的流量-压力性能曲线如图5所示。由图5可见,提高转速可以明显增加风扇的风量。

图5 风扇D在不同转速时的流量-压力性能曲线

以实测6 500 r/min时的流量为基础,利用比例定律分别计算了5 000、5 500和6 000 r/min时的流量值,计算结果与实测值之间的比较见表3~表5。

表3 风扇D在5 000 r/min时流量实测值与计算值的对比

表4 风扇D在5 500 r/min时流量实测值与计算值的对比

表5 风扇D在6 000 r/min时流量实测值与计算值的对比

由表3~表5可见,当转速变化约为10%时,实测值与计算值之间的相对误差约为3%;当转速变化约为16%时,实测值与计算值之间的误差约为6%;而当转速变化约为23%时,实测值与计算值之间的相对误差约为9%。转速变化越大,实测值与计算值之间的误差越大。以实测6 500 r/min时的流量为基础,不同转速下风扇D实测与计算得到的流量-压力性能曲线的比较分别如图6~图8所示。

图6 5 000 r/min时风扇D实测与计算得到的流量-压力曲线对比

图7 5 500 r/min时风扇D实测与计算得到的流量-压力曲线对比

图8 6 000 r/min时风扇D实测与计算得到的流量-压力曲线对比

4 结语

对几种不同结构参数的微型风扇以及同一风扇在不同转速下的流量-压力性能曲线进行了测试。试验结果表明,对于不同的叶片厚度,改变了叶片间的间距,从而改变了空气流经叶轮的流场,使风扇的性能曲线发生了改变;对于不同的叶片出口安装角,前弯式叶轮风扇的风量要高于后弯式叶轮风扇的风量,因此,在空间有限的场合宜采用前弯式叶轮微型风扇。测试了同一风扇在不同转速下的性能,结果表明,提高转速能明显增加风量。比较了不同转速下风量实测值与通过比例定律得到的计算值之间的偏差,结果显示,当转速变化约为10%时,实测值与相似理论得到的计算值之间的相对误差约为3%;当转速变化约为16%时,两者之间的相对误差约为6%;而当转速变化约为23%时,两者之间的相对误差约为9%;转速变化越大,实测值与计算值之间的偏差越大。这些结果对微型风扇的结构设计与优化具有一定的参考价值。