超高分子量聚乙烯材料软质防弹衣抗弹性能老化衰减规律研究

2018-11-29孙非曲一徐诚

孙非, 曲一, 徐诚

(1.南京理工大学 机械工程学院, 江苏 南京 210094; 2.公安部第一研究所, 北京 100048)

0 引言

超高分子量聚乙烯材料(简称PE材料)是目前国内外使用量最大的防弹材料,凭借比重轻、强度高、耐老化、化学稳定性良好等优势,已被广泛用于软质防弹衣、防弹头盔、排爆服、防弹装甲车、武装直升飞机等防护装备的生产制作[1-7]。我国幅员辽阔、气候条件复杂,PE材料制作的软质防弹衣在实际使用环境下主要面临低温、高热、高湿或光线曝晒等老化因素的影响。作为一种重要的软质防弹衣材料,PE材料理化性能具有较明显的特点。在环境温度为-45~0 ℃的低温条件下材料性能的变化较小,而在70 ℃高温、高湿热环境及强烈日光曝晒情况下,材料防护性能会有较大幅度下降[1-2]。但哪种情况对软质防弹衣的性能影响最明显,进口材料与国产材料的衰减幅度是否有区别,采用哪种手段可避免抗弹性能降低,这些问题在目前都是凭经验决定,并无实际数据支撑。

本文采用人工加速老化试验方法对PE材料软质防弹衣进行试验,通过实弹测试方法测定老化因数对防弹性能的影响情况,通过回归分析方法获得软质防弹衣抗弹性能衰减经验公式,研究成果有助于促进更科学、更合理地使用、贮存软质防弹衣,确保防弹衣在有效使用期限内的安全性。

1 试验对象与方法

本文选用1种进口PE材料防弹衣样本和1种国产PE材料防弹衣样本,根据软质防弹衣实际使用情况分别进行高温、高湿热与氙弧灯光照射3种人工加速老化试验,观察并分析不同人工加速老化因素对软质防弹衣防弹性能的影响。

1.1 样本参数

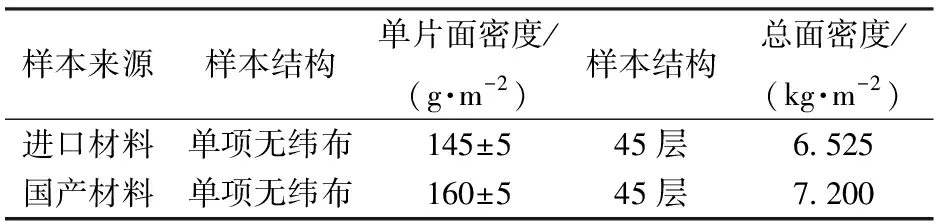

为保证试验数据的可比性,本文采用的两种材料样本结构的防弹性能均可达到国家公共安全行业标准GA141—2010 警用防弹衣中的2级防护(防护1954年式7.62 mm手枪发射的1951年式7.62 mm圆头铅心、覆铜钢被甲手枪弹,弹头初速(445±10) m/s,样品规格均为400 mm×400 mm,每种样品为4组,样本具体参数见表1,其中进口材料样品厚度为8.01 mm,国产材料样品厚度为8.73 mm.

表1 试验样本参数表

1.2 试验条件与方法

本文将两种PE样本逐一进行高温、高湿热及氙弧灯光照射3种人工加速老化方式的试验预处理,此后完成弹道极限测试。

1.2.1 高温老化试验

采用重庆威尔公司生产的4HRT710PA可编程高低温湿热试验箱进行试验,对样本进行70 ℃条件的高温老化试验,老化时间设定为500 h、1 000 h、1 500 h、2 000 h共4个阶段。每个老化时间阶段分别测试进口材料与国产材料中的1组样本,样本无保护套,完全暴露在试验箱中。

1.2.2 高湿热老化试验

湿热老化试验采用4HRT710PA可编程高低温湿热试验箱,在保持相对湿度75%的条件下对样本进行温度循环预处理。温度循环范围为35~65 ℃,每隔2 h调整1次温度,每个周期为24 h. 试验设定4个时间阶段,分别为14个周期(2周)、28个周期(4周)、42个周期(6周)、56个周期(8周),每个阶段分别测试进口材料与国产材料中的1组样本,样本完全暴露在试验箱中。每个周期温度循环变化见表2.

表2 单周期温度循环变化表

1.2.3 氙弧灯光照射老化试验

采用美国Atlas公司生产的Ci65/DMCA双光源气候仪进行氙弧灯光照射老化试验,将样本完全暴露在灯光下,照射50 h、100 h及150 h共3个时间阶段,每个阶段分别测试进口材料与国产材料中的1组样本。

1.2.4 弹道极限测试

本文对于材料的防弹性能参考GA141—2010 警用防弹衣标准附录D的方法,采用弹道极限V50值测试的方式进行抗弹性能评估。弹道极限V50值作为防弹材料防护性能的重要参数,表征了防弹材料被枪弹完全贯穿的概率为50%时的弹头初速,可定量评价防弹材料的性能,目前这一方法在军用和警用防弹装备评估体系中得到广泛应用。

本文弹道测试采用7.62 mm口径弹道枪,试验用弹为1951年式7.62 mm手枪弹(铅心,可调速),射击角度垂直于样本表面,靶板与测速点间的距离为2 m,取6发有效数据进行计算。根据概率评估方法,V50值的置信区间取3 s,即最低设定弹道极限为495 m/s,低于该速度则认为样本失效,无法保证穿着者安全。特别需要注意的是,为了降低试验室环境对样本的影响,全部弹道极限测试在样本从试验箱中取出10 min内迅速完成。

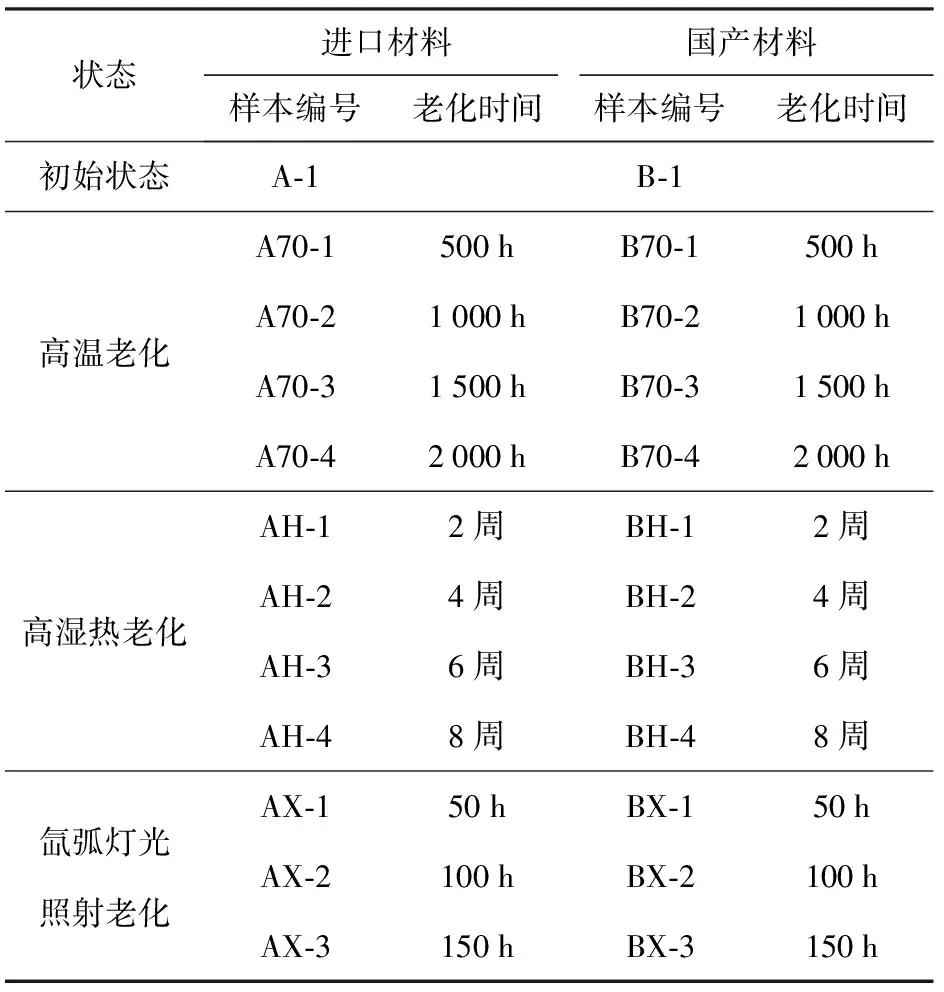

1.3 样品编号

将全部样本按照试验条件进行编号,两种样本来源各做1组初始状态弹道极限测试,每种老化条件的时间阶段各做1组弹道极限测试,样本共计24组,编号见表3.

表3 样本编号汇总表

2 试验结果与数据分析

PE材料软质防弹衣是由PE纤维与热塑性树脂组成的。PE纤维结晶度和取向性较高、密度较低、性能稳定,是抵抗弹头侵彻的优良材料。而热塑性树脂可将束状排列的单根PE纤维无缝隙地黏结在一起,起到加强材料防弹能力的作用。氧化是促使防弹材料老化的最重要因素,在高温、高湿热与光线照射情况下发生的氧化反应,都会加快材料老化的速度。特别是对于树脂而言,其老化速度比PE纤维速度更快,而一旦失去了树脂包覆固定,单束PE纤维将无法承担防弹的作用。

本文将经过高温、高湿热及氙弧灯光照射3种人工加速老化预处理后,进行弹道极限测试的样本试验结果做归纳统计,采用回归方式进行分析,获得老化条件、老化时间等对样本抗弹性能的影响规律。

2.1 试验结果

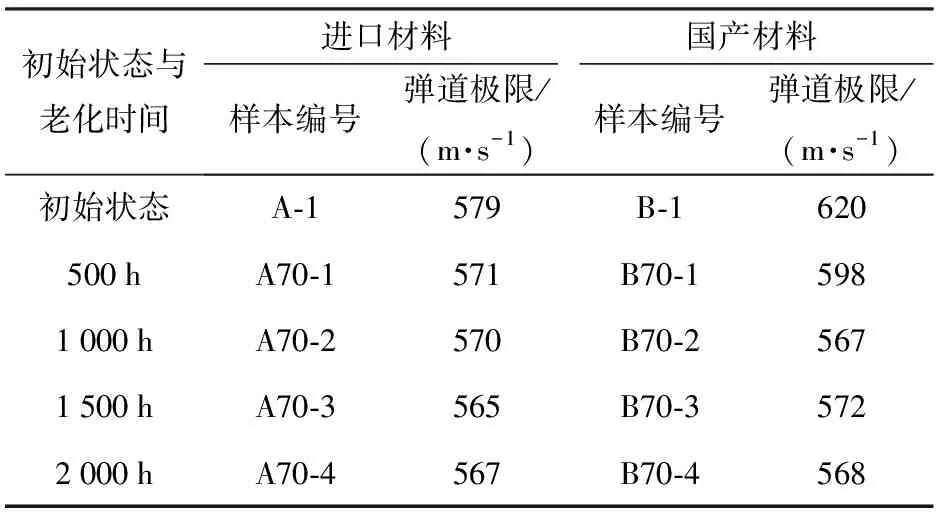

2.1.1 高温老化试验结果

样本在70 ℃高温老化试验中弹道极限V50的测试结果见表4. 从表4可知,进口材料与国产材料的防弹性能均随着老化时间增长有所下降,其中进口材料受到高温老化时间的影响变化较小,而国产材料的性能随老化时间增长下降趋势较为明显,但都未跌过预设的安全值(495 m/s)下限。在材料外观方面,进口材料在经过1 500 h老化后外观变化不明显,样品表面仅微微发黄,材料本身仍保持较高的柔韧性。而国产材料在500 h老化处理后就出现表面起皱现象,随着老化时间的增长,这种现象逐渐加强,同时样品变硬。

表4 70 ℃高温老化试验弹道极限V50测试结果

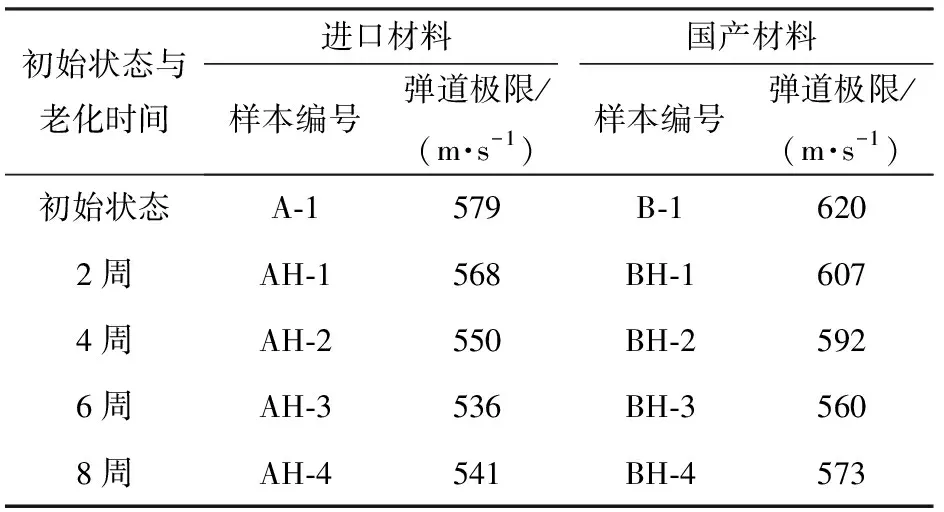

2.1.2 高湿热老化试验结果

湿热老化试验弹道极限V50的测试结果见表5. 从表5可知,试验发现在湿热老化条件下,进口材料与国产材料的防弹性能均随着老化时间增长有所下降,下降幅度基本相当,但都未跌过预设的安全值(495 m/s)下限。在湿热老化试验过程中,两种材料样品的外观均无较大变化,只是国产材料样品发生了表面和内部起皱现象。

表5 高湿热老化试验弹道极限V50测试结果

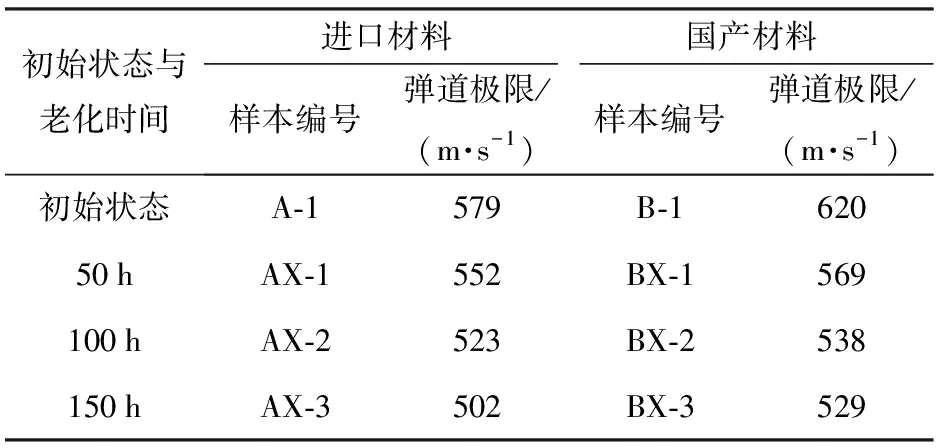

2.1.3 氙弧灯光照射老化试验结果

氙弧灯光照射老化试验弹道极限V50的测试结果见表6. 从表6可知,试验发现在氙弧灯光照射老化条件下,进口材料与国产材料的防弹性能均随着老化时间的增长有明显下降,其中进口材料经过150 h后老化的弹道极限接近预设的安全值(495 m/s)下限,仅为502 m/s,防护的安全性有问题,且材料外观变化也非常明显,一些位置出现了表面敷膜脱落,纤维之间树脂分解导致部分材料呈丝状的现象。

表6 氙弧灯光照射老化试验弹道极限V50测试结果

2.2 数据回归分析

回归分析是研究处理变量之间关系的一种统计分析方法,能够被用来研究变量之间的统计规律性,进而对试验结果进行预测。通过以上试验结果能够初步推定材料随着老化时间的延长,防弹性能会有一定程度的下降,因此能够判断老化时间与防弹性能具有确定性关系,即函数关系。将老化时间设为自变量x,弹道极限V50值设为因变量Y,绘制各老化条件的散点图并拟合函数曲线,确定回归方程,预测老化因素对软质防弹衣性能的影响程度。

本文对试验采集的数据进行分析、拟合,同时取得回归方程与样本相关系数的平方值R2,通过相关系数检验法验证回归方程与实际测试值的相关性。

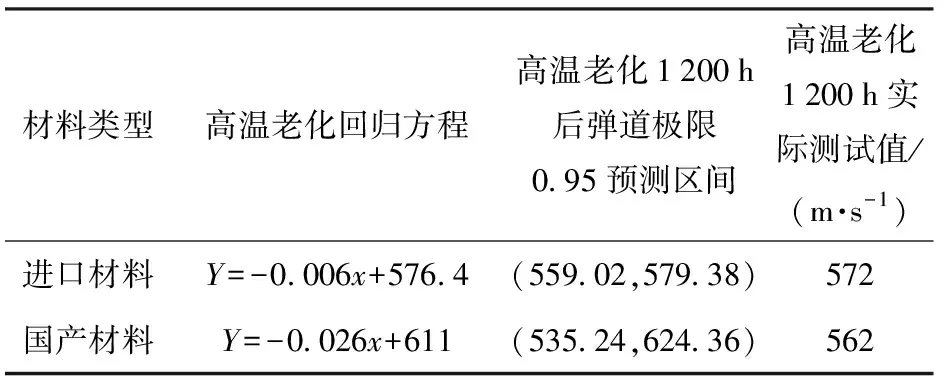

2.2.1 高温老化试验数据分析

根据表4中的数值绘制散点图,进口材料回归数据分析如图1所示,国产材料回归数据分析如图2所示。

在70 ℃高温老化条件下,进口材料的防弹性能变化拟合曲线可用线性回归方程表示:

Y=-0.006x+576.4.

(1)

由于回归方程的斜率为-0.006,可判断材料随着老化时间的增长,防弹性能在逐步下降。

在70 ℃高温老化条件下,国产材料的防弹性能变化拟合曲线可用线性回归方程表示:

Y=-0.026x+611.

(2)

由于回归方程的斜率为-0.026,可判断材料随着老化时间的增长,防弹性能在逐步下降。

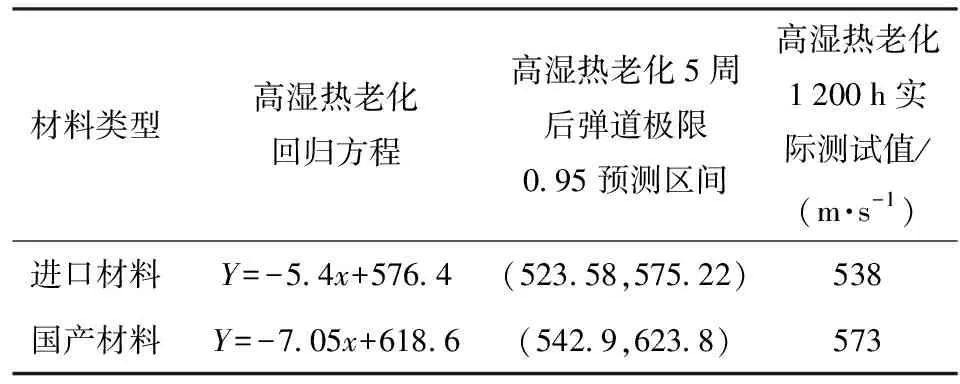

2.2.2 高湿热老化试验数据分析

根据表5中的数值绘制散点图,进口材料回归数据分析如图3所示,国产材料回归数据分析如图4所示。

在高湿热老化条件下,进口材料的防弹性能变化拟合曲线可用线性回归方程表示:

Y=-5.4x+576.4.

(3)

由于回归方程的斜率为-5.4,可判断材料随着老化时间的增长,防弹性能在逐步下降。

在高湿热老化条件下,国产材料的防弹性能变化拟合曲线可用线性回归方程表示:

Y=-7.05x+618.6.

(4)

由于回归方程的斜率为-7.05,可判断材料随着老化时间的增长,防弹性能在逐步下降。

比较国产材料与进口材料高湿热老化回归方程的斜率可知,两种材料的斜率基本相当,说明其老化衰减速度基本相当。

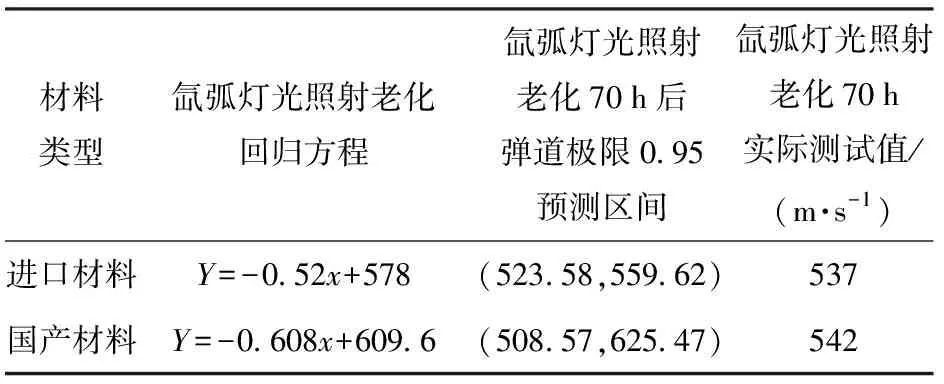

2.2.3 氙弧灯光照射老化试验数据回归分析

根据表6中的数值绘制散点图,进口材料回归数据分析如图5所示,国产材料回归数据分析如图6所示。

在氙弧灯光照射老化条件下,进口材料的防弹性能变化拟合曲线可用线性回归方程表示:

Y=-0.52x+578.

(5)

由于回归方程的斜率为-0.52,可判断材料随着老化时间的增长,防弹性能在逐步下降。

在氙弧灯光照射老化条件下,国产材料的防弹性能变化拟合曲线可用线性回归方程表示:

Y=-0.608x+609.6.

(6)

由于回归方程的斜率为-0.608,可判断材料随着老化时间的增长,防弹性能在逐步下降。

2.2.4 3种老化方式横向比较

通过对比高温、高湿热及氙弧灯光照射老化试验数据和拟合出的线性回归曲线,发现无论是对进口材料还是国产材料而言,氙弧灯光照射老化条件都是对防弹材料抗弹性能衰减影响最大的,其次是高湿热老化条件,高温老化条件对防弹材料抗弹性能衰减影响相对最弱.

3 回归公式的进一步验证

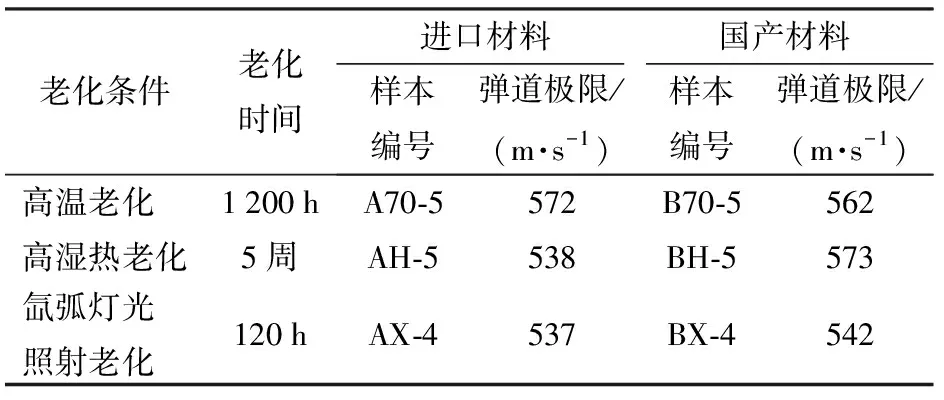

为了验证上文所得的回归方程是否正确,在各人工加速老化环境下进行指定时间长度的弹道极限验证试验。验证试验条件、样品编号及测试结果见表7. 表8、表9、表10分别给出了采用2.2节各人工加速老化环境下线性回归方程计算获得的弹道极限0.95预测区间与实际测试值的比较,实际测试值皆在0.95预测区间,证明了第2节各人工加速老化环境下线性回归方程是成立的。

表7 验证试验条件及样品编号表

表8 高温老化回归验证结果表

表9 高湿热老化回归验证结果表

表10 氙弧灯光照射老化回归验证结果表

4 结论

1)高温、高湿热及氙弧灯光照射3种人工加速老化因素对软质防弹衣的防弹性能影响可通过线性回归方程进行较为准确的预测。

2)在70 ℃高温老化条件下,进口材料与国产材料的防弹性能均随着老化时间增长有所下降,但都未跌过预设的安全值(495 m/s)下限,其变化趋势可用线性回归方程表达。进口材料受到高温老化时间的影响变化非常小,而国产材料的性能随老化时间增长下降趋势较为明显。使用国产材料制作的软质防弹衣应尽可能避免在炎热的夏季贮存在执勤车辆中。

3)在高湿热老化条件下,进口材料与国产材料的防弹性能均随着老化时间增长有所下降,但都未跌过预设的安全值(495 m/s)下限,其变化趋势可用线性回归方程表达。进口材料与国产材料的性能随老化时间增长下降趋势均较为明显。无论哪种材料的软质防弹衣,都应确保在全生命周期中防护芯片保护套的完整性。若发现保护套有破损,则防弹衣应尽快停止使用。

4)在氙弧灯光照射老化条件下,进口材料与国产材料的防弹性能均随着老化时间增长有明显下降,其变化趋势可用线性回归方程表达。进口材料与国产材料的性能随老化时间增长下降趋势均较为明显,经过150 h后老化的弹道极限接近预设的安全值下限,故无论哪种材料的软质防弹衣,保护套在使用中均应确保不能破损,防护芯片严禁在阳光下曝晒。

5)对比分析表明无论进口材料还是国产材料,氙弧灯光照射老化条件对防弹材料抗弹性能衰减影响最大,高湿热老化条件次之,高温老化条件相对最弱。

6)虽然人工加速老化试验不能完全模拟软质防弹衣的实际使用状态并准确地预测软质防弹衣使用寿命,但可观察出不同使用环境条件对软质防弹衣防护性能的影响,这对科学合理地使用、贮存软质防弹衣具有参考价值。