飞机口框梁变形原因与解决方案

2018-11-29张海鹏张律师

张海鹏,曹 硕,刘 鹤,赵 毅,张律师

(航空工业洪都,江西 南昌,330024)

0 引言

某型飞机的口框梁是结构中一个较大的零件,其安装位置贯穿了整个座舱段,是构成座舱段骨架的重要组成部分。座舱盖系统安装于口框梁上,在安装舱盖时,常常出现舱盖与口框梁之间的间隙值超差的问题。通过原因排查,发现口框梁存在不同程度的向下凹陷变形问题。因口框梁位于舱盖下部,当口框梁向下凹陷时,就会导致舱盖与口框梁表面的间隙变大,根据前期的容差分配,口框梁向下弯曲的变形量不能超过1.5mm,当变形量超过1.5mm时,舱盖与口框梁的间隙值就会超差。因此,为了舱盖的正常安装,必须对口框梁的变形量进行有效控制。

1 口框梁变形问题描述及原因分析

1.1 口框梁简介

口框梁位于机身座舱段的上部,前后两端分别和6框及18斜框连接。各框的框缘位于口框梁与前、后座舱地板之间,分别与口框梁筋条及座舱地板用螺栓连接,框缘下部有一颗螺栓与座舱地板相连,上部有4颗螺栓与口框梁筋条相连,如图1所示。

图1 口框梁与舱盖安装图

口框梁上表面为平面,其上开有3个Φ8mm的内定位孔(见图2中序号处),①号定位孔距口框梁最前端(6框处)约700mm,②号定位孔距①号定位孔距离约850mm,③号定位孔距②号定位孔距离约1610mm。装配时,采用与上述内定位孔配合的3个定位销将口框梁固定于型架定位器上。

图2 口框梁安装示意图

1.2 变形问题描述

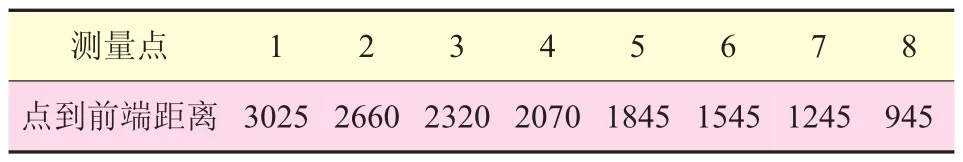

口框梁外形及其变形情况如图3所示。用长板尺放置于口框梁上表面,测量口框梁与长板尺之间的间隙值,可以得出口框梁整体的变形趋势。经过测量发现,口框梁的变形主要集中在后部,图2中最前面的①号定位孔至6框这一区间没有发生变形。为便于表示变形情况,在口框梁靠近后部按图3取8个点进行测量,8个点的位置相对口框梁前端的距离如表1所示。

图3 口框梁变形示意图

表1 测量点距口框梁前端距离

选取三架飞机作为被测样本,对测量数据进行汇总得出曲线图(图4)。由图4可以看出,口框梁后部的变形量远大于前部的变形量,且变形最为严重的部位主要位于口框梁后部靠近舱盖第三铰链位置附近,且变形量已经超出了口框梁的最大允许量1.5mm,最大达到了2.1mm。

图4 口框梁变形曲线图

1.3 原因分析

针对口框梁变形问题,从人、机、料、法、环、测等方面进行了分析,初步排除了人、环、测等因素,并得出了可能造成口框梁变形问题的主要原因:(1)零件自身变形;(2)工装定位器位置偏离导致口框梁变形;(3)装配过程中操作方法出现问题。下面需要对前述所列的3个可能原因逐一进行分析,找出造成口框梁变形的主要原因,才能找到解决口框梁变形问题的方法。

1.3.1 零件自身变形分析

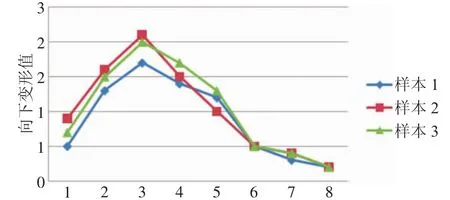

口框梁为数控机加件,零件制造完成后均需进行外形检测,理论上来说零件交付时基本不存在太大的变形。为验证口框梁零件状态时的平面度,从库房中取出3件口框梁零件,采用长板尺对其进行测量,测量数据显示,口框梁零件自身变形量相对最终变形量较小,且测量出的变形趋势与口框梁的实际变形趋势并没有较大的关系,如图5所示。另外,考虑到测量误差等因素,最终判定,零件状态的变形不是造成口框梁最终变形的主要原因。

图5 口框梁零件变形曲线

1.3.2 工装定位器偏差分析

工装定位器的准确度对零件的定位安装有着极大的影响,如果定位器出现较大偏差,装配出的飞机状态将会出现批次性的偏差。

口框梁在工装上的定位状态如图6所示,工装上在每个口框梁安装位置各有3个定位板,定位板上开有定位孔,定位孔位置与口框梁的3个定位孔的理论位置相配合,且定位板的平面与口框梁上表面的理论位置相贴合;定位时采用3个带螺纹的定位销将口框梁固定在型架上。如果定位板平面与口框梁上平面的理论位置出现偏离,可能就会引起口框梁的变形。

为确定定位器是否出现偏差,采用激光跟踪仪对定位器的定位平面及定位孔位置进行了检测,并将测量点与机身理论位置进行比对,结果如表2所示。

图6 口框梁在工装上的定位状态

表2 型架定位器相对理论位置偏离值(mm)

根据型架定位器测量结果,作出如下假设:口框梁在型架上与定位器平面严密贴合;口框梁在型架上定位后跟随型架的变形为样条曲线;口框梁最前端因与框板贴合,因此假定最前端处于理论位置。经测量第一个定位孔距口框梁最前端约700mm,第二个定位孔距口框梁最前端约1550mm,第三个定位孔距口框梁最前端约3160mm。根据口框梁定位孔的位置,可以作出口框梁随定位器的变形曲线图,见图7。

图7 口框梁随型架变形曲线

因为口框梁在型架上定位时存在整体向某个方向偏移的情况,因此观察各点相对理论位置的偏移距离并不能实际反映出口框梁内部变形情况。而在图6中,若将某条曲线的前后端点用直线相连,可以认为口框梁实际定位时,若不存在变形情况,连接两个端点的直线即可认为是口框梁的定位位置,口框梁的平面理论上应与此直线重合。而口框梁变形后,其他部位相对口框梁理论平面的变化情况即可由曲线相对直线的偏离情况直观的反映出来。从图中可以发现,若不考虑其他因素,口框梁在型架上定位后,其变形最大部位就位于工装定位器偏移最大部位,从所测数据中可以推测出口框梁在型架上定位后,其变形最大处相对口框梁理论平面的距离不超过0.3mm,由此可以说明工装定位器的偏差仍不足以造成口框梁太大的变形。

但在检查过程中发现,工装按照口框梁上的3个内定位孔设置了定位器,但由于口框梁后部两个定位孔的距离比前部的两个定位孔距离要长近2倍(图6),在约1610mm的范围内,口框梁无定位支撑,而口框梁最终变形最大的部位就位于这一区间。通过现场试验,将口框梁按定位器定位后,用手拉动第三铰链处,发现用较小的力便可以使口框梁产生1mm以上的变形,因此可以确定,工装缺少定位基准是引起口框梁变形的潜在因素。

1.3.3 装配过程分析

根据前面所作的分析,因为零件及工装的影响对口框梁变形的影响有限,而实际装配时产生的变形比较大,所以口框梁变形的最大可能原因就是装配时的操作方法出现问题。飞机装配时与口框梁相关的流程如下:6-18框下壁部件由前后舱地板的4个定位孔定位,口框梁由型架上的定位器定位;框缘定位时分别与座舱地板及口框梁筋条贴合,工艺夹紧;然后开出框缘与地板连接的螺栓孔,铺设胶膜后再安装框缘与地板连接的螺栓;再安装框缘与口框梁筋条连接的螺栓;最后再安装蒙皮与口框梁连接的铆钉。

因口框梁的变形主要是向下弯曲变形,针对现场操作时可能会造成口框梁向下变形的因素,可以列出两个可能造成口框梁变形的原因:(1)安装框缘与座舱地板连接的螺栓时,因框缘向下移动造成口框梁随框缘向下变形;(2)铆接口框梁与侧上方的蒙皮连接的铆钉时,因铆接冲击力造成口框梁变形。

对于上述变形原因,最直接的方法就是在装配时进行跟踪观察,记录装配过程中口框梁的变形数据,这样就能找出是在哪一个装配步骤造成的口框梁变形。最准确的方法就是在型架上定位口框梁后,采用激光跟踪仪对口框梁的平面数据进行扫描,将扫描出的数据与口框梁的理论位置数据进行比对。但是因为有型架其他部位的遮挡,激光跟踪仪不能测量到全部的关键跟踪点,且测量周期较长,耗时费力,故需找到一种简便易行且直观的检测方法。

1.3.3.1 装配过程的跟踪方案

针对口框梁的变形情况主要为内部整体向下凹陷变形,而在装配过程中口框梁被定位器固定,可用空间有限,制定了用细棉线跟踪测量的方案。

在本方案中,在口框梁上平面部位拉一根棉线,棉线避开工装定位器,细棉线两端用胶带固定在口框梁上,中间部位保持绷紧,如图8所示。这样在装配过程中,当口框梁变形后,棉线与口框梁平面间的间隙就会变大,从而找出导致口框梁变形的主要原因。此方法因棉线有弹性,绷紧程度不同,在同一状态下测量出的间隙值也会出现较大偏差,测量数据不能作为口框梁的实际变形量。但通过对棉线与口框梁的间隙值进行跟踪,当测量值发生较大变化时,还是可以确定出是哪一个环节导致的口框梁变形。

图8 棉线位置示意图

1.3.3.2 变形量跟踪结果

方案实施时,口框梁在型架上定位后便测量棉线与口框梁平面之间的间隙值,根据装配步骤,再分别在安装框缘后及铆接蒙皮后进行测量间隙值。测量点仍按照图3所示的位置,对某架飞机跟踪测量后,列出棉线与口框梁平面的间隙值如表3所示。

表3 棉线与口框梁平面的间隙值(mm)

从表3中的数据可以看出,在框缘安装后,口框梁发生了较大的变形量,而其他工序产生的变形量相对较小。因此可以确定口框梁的变形主要是在框缘安装时形成的。

1.3.3.3 口框梁装配变形分析

框缘的安装流程如图9所示:先将框缘定位,并用弓形夹将框缘与口框梁夹紧;然后开出框缘与座舱地板连接的螺栓孔,框缘与座舱地板间铺设一层约0.5mm的胶膜后再将其夹紧;安装下部螺栓;然后再开出框缘与口框梁筋条连接的螺栓孔并安装螺栓。

图9 框缘安装流程图

在这个操作过程中,因为胶膜挤压后厚度变化较大,所以安装框缘与座舱地板连接的螺栓时最易发生零件位移。变形过程如下:胶膜被挤压后厚度变薄(从0.5mm变至约0.1mm),框缘相对定位时的位置向下偏移;虽然此时口框梁与框缘并未连接,但因框缘工艺固定时,弓形夹将口框梁外缘与框缘夹紧,所以框缘向下偏移就会导致口框梁向下弹性变形;而在开出框缘与口框梁筋条连接的螺栓孔时,弓形夹并未松掉,安装了框缘与口框梁连接的螺栓后,口框梁的弹性变形便被框缘固定下来,即使松掉弓形夹,口框梁也无法回弹至原位置。如此依次安装各个框缘,最终口框梁的弹性变形被一步步积累下来,最终导致口框梁出现较大的向下变形。因此框缘安装工序的不合理是导致口框梁变形的直接原因。

2 口框梁变形解决方案

通过上述分析可以得出,导致口框梁变形的主要原因有:(1)工装缺少定位基准。(2)框缘安装工序的不合理。这二者使口框梁的弹性变形积累,最终导致了口框梁的变形。

根据上述原因,分别制定了增加工装定位器和改进装配流程的方案,以控制口框梁的变形量。

2.1 增加工装定位器

根据前述分析,口框梁后部的两个内定位孔的距离较长,而变形最大的部位也位于两个内定位孔中间区域,因此,在这一部位增设了一个定位器,并带有夹紧装置,如图10所示。有了这一改动,一方面可以在装配过程中随时检查口框梁相对定位面的变形量,及时采取措施;另一方面,通过夹紧装置,使口框梁平面贴合在理论位置,可以防止装配过程中的变形,从而预防口框梁的变形。

图10 口框梁新增定位夹紧器

2.2 改进装配流程

首先,将各框缘的安装顺序进行了调整,由原来的从后向前依次安装改为先安装最易产生变形部位的框缘(口框梁②、③定位孔中间位置,舱盖第三铰链处),使口框梁易产生变形的部位,再安装其他位置的框缘。

其次,针对框缘安装过程中导致口框梁向下变形的问题,对框缘安装过程进行了调整。当安装完框缘与地板连接的螺栓后,在制框缘与口框梁连接的螺栓孔前,将固定框缘与口框梁的弓形夹松开,并稍等片刻,待口框梁的弹性变形消失,使其恢复到原位置后,再将框缘与口框梁筋条从侧面夹紧,最后再开出框缘与口框梁筋条连接的螺栓孔并安装螺栓(图11)。这样就可以避免框缘安装过程中造成的口框梁弹性变形。

3 改进后效果

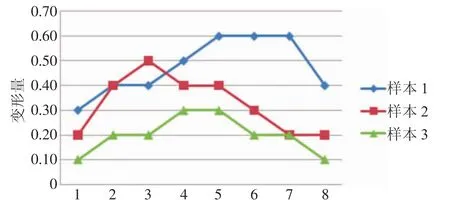

实施上述方案后,对多架飞机的口框梁变形量进行了汇总,如表4所示。可以看出,口框梁变形量已明显减小,均在允许范围内,因此可以认定采取的上述措施是有效的。

图11 框缘安装工序的改进

表4 改进实施后口框梁的变形数据(mm)

4 结语

口框梁变形问题导致了多架次的不合格审理问题。在这一问题的解决过程中,主要采用了QC攻关的方式,通过一系列的分析及检查,确认了某型飞机口框梁变形问题的主要原因是工装定位器的不合理及装配工序的不合理。并针对主要原因制定了有效措施,解决了口框梁的变形问题。

今后,针对大型部件的工艺策划,可以利用先进的分析工具如PFMEA等对工艺方案进行分析论证,找出可能出现问题的装配节点,从最大程度上避免问题。在出现具体问题时,可以采用QC攻关等方式快速有效的找到问题的主要原因并解决问题。