反应堆中子通量测量系统指套管微振磨损长度的测量

2018-11-28,,,

,,,

(中广核检测技术有限公司,苏州 215026)

中子通量测量系统是核电厂重要的核级仪控系统,用于反应堆堆芯中子通量密度测量的探头导向管简称指套管。CPR1000堆型指套管是长约17 000 mm,走向近似“L”型的316不锈钢管,其直径为8.6 mm,壁厚为1.7 mm。反应堆正常运行期间,指套管固定在导向管里,导向管焊接在压力容器底封头贯穿件上,并贯穿二次浇灌混凝土生物屏蔽构筑物,延伸到堆芯仪表间里的密封段。换料期间,将指套管从给定的堆芯高度抽出到堆芯底部,以避免干扰燃料组件吊装。如果指套管变形凹陷,会影响其正常堆芯中子通量的测量,同时指套管又是一回路压力边界,需要定期使用涡流检测方法对指套管进行监督检查。笔者对主要影响测量结果的线圈响应范围进行了分析和计算,结果表明:精确的外壁磨损长度测量结果为电站对指套管的设计和后期跟踪维护提供了重要参考。

1 微振磨损机理概述

指套管在堆芯内部会穿过多处不同类型的保护支撑结构,其中一部分指套管与一回路介质直接接触。截至目前,世界上已有多起关于指套管泄漏的事件发生。对泄漏指套管的实测和分析表明,导向管嘴处指套管外壁磨损是引起泄漏的原因。处于导向管嘴位置的指套管因流体(一回路介质)的扰动而诱发振动,使指套管外壁与导向管嘴之间产生磨损,即微振磨损。该类磨损一般发生在导向管内径改变处,特别是在堆芯下栅格板和燃料组件通量测量导管之间[1]。

国外在20世纪80年代就发现了由于支撑处振动产生的指套管外壁磨损缺陷。我国各核电站也多次发现微振磨损缺陷,个别机组甚至在首次大修指套管的涡流检测过程中发现了较大深度当量的微振磨损。解决指套管支撑处微振磨损的方法是根据涡流检测结果对缺陷深度较大的指套管进行更换或拔管移位(避开磨损区),根据EDF(法国电力集团)经验反馈,同一指套管抽取长度一般不超过两次。了解指套管磨损长度对抽取指套管工作具有参考作用,同时对磨损长度进行精确测量对指套管支撑结构的设计及安装工艺的改进有重要意义。由于指套管外壁磨损的直接测量工作很难实施,笔者使用涡流方法对指套管外壁微振磨损长度的精确测量进行了研究。

2 指套管磨损的涡流检测

2.1 检测探头

指套管涡流检测时选用的探头为差动内穿过式探头,以下简称“Bobbin”探头,线圈直径为4.8 mm(见图1)。

图1 指套管Bobbin探头外观

2.2 标准样管

根据指套管运行工况下最常见的微振磨损缺陷类型,制作了涡流检测标准样管,该标准样管由通孔(A)和不同深度的外壁周向90°楔形人工缺陷组成。深度分别为(壁厚)70%(B)、50%(C)、40%(D)、30%(E)、20%(F)的人工缺陷长25.4 mm,深度为10%的人工缺陷(G)长12.7 mm,各人工缺陷间距35 mm。指套管标准样管结构示意如图2所示。

图2 指套管标准样管结构示意

2.3 检测频率

根据涡流集肤效应的特点,检测频率的设置应该足够低,才能保证涡流在整个检测区域内流动。理论上,可选用的检测频率应使被检材料的最大厚度大致等于一个标准渗透深度。频率越低,渗透深度越大,但会使灵敏度降低,以致难以区别内外壁缺陷。过高的频率则无法测出外壁缺陷,工作频率的选择可参考经验公式

f=3ρ/t2

(1)

式中:f为工作频率;ρ为电阻率;t为管子壁厚。

实际检查时,在满足检测深度的要求下,检测频率应尽可能高,以满足达到较高的检测灵敏度。为了使涡流渗透深度和检测灵敏度取得平衡,指套管的检测频率分别设置为160,80,40,20 kHz。

3 磨损长度的测量

3.1 测长基本原理

Bobbin检测线圈一般采用差分连接方式,这有利于检出电导率快速变化的短缺陷。对于缓慢变化的长缺陷,如指套管外壁磨损,通常采用的方式是配合使用同长度、同类型的带参考样管的参考探头以绝对模式进行测量。通电检测线圈接近导体时,导体中会感应产生涡流,同时导体中涡流产生的磁场阻碍了检测线圈磁场的变化,进而使线圈内的电流发生变化。当检测线圈处于指套管完好位置时,检测线圈和参考线圈(参考管中)输出的感应电动势处于平衡状态,即没有涡流输出信号。当检测线圈感生磁场开始接触到材料不连续时,该位置发生畸变的涡流产生的磁场导致检测线圈与参考线圈电动势的差值打破平衡状态,即开始输出涡流信号;当检测线圈完全处于外壁磨损正中间位置时,两线圈的电动势差值达到最大。随着探头的继续推进,当指套管外壁磨损离开检测线圈磁场作用范围时,两线圈的感应电动势差值逐渐减小直至再次回到平衡位置。

在采样率一定的情况下,当探头在指套管内匀速采集信号时,采样点在指套管上同样均匀分布,这就使采集的涡流信号与实际尺寸呈现线性关系,进而通过数据分析即可间接计算出指套管外壁的磨损长度。为了保证这种线性关系,一般采用自动匀速回拉探头的方式采集涡流信号。文中采用T-PU2型探头推拔器,该类型推拔器采用步进电机驱动外加气动压紧的方式工作,很好地保证了采集过程中探头的匀速运动。若精确测量指套管外壁磨损长度,则必须使探头在指套管和标定管中的回拉速度保持一致。文中使用的数据推拔器回拉速度设置为250 mm·s-1。

3.2 测量通道

因微振磨损发生在支撑处,所以要精确测量磨损前首先应建立混频通道,用以消除结构信号的影响。试验表明,80 kHz和40 kHz的混频效果最好,即建立混频通道M1。信号标定时将所有绝对通道噪声调为水平,通孔向上,通孔Span(跨度)值设为100%。

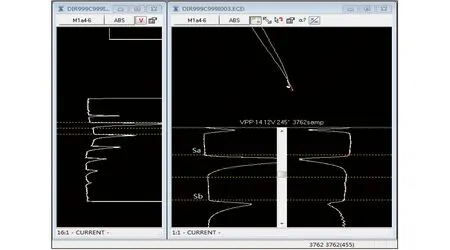

3.3 单位采样点

单位采样点即单位长度上采样点的数量,单位采样点的理论计算公式为

St=X/V

(2)

式中:St为理论单位采样点;X为采样率;V为探头回拉速度。

指套管数据采集的采样率X设置为1 600 s-1,探头回拉速度为250 mm·s-1,根据上述公式可得St=6.4 mm-1,即指套管轴向长度每毫米有6.4个采样点分布,但是理论单位采样点与实际涡流信号采样点的分布略有差距,引入实际单位采样点Sr,其计算公式为

相机采用500万CMOS工业相机,搭配环形光源,通过对挺住和后壳的装配图拍摄并进行图像处理以识别装配情况。相机通过USB口与开发板相连。

Sr=|Sa-Sb|/L

(3)

式中:Sa,Sb分别为涡流信号a点,b点处的采样点值;L为Sa~Sb的实际长度。

以标定管深度为70%和50%的磨损信号为例,其中Sa-Sb是深度为70%与50%磨损信号采样点的差值455(见图3)。由图2可知,L=60.4 mm,由此可得Sr=7.53 mm-1。

图3 Sa与Sb间距的采样点差值

由上述计算可知Sr>St,这是因为探头回拉时,阻力等因素导致了探头实际速度略小于推拔器设置的理论速度,在采样率固定的情况下,最终实际单位采样点略大于理论单位采样点,在对指套管外壁磨损进行测量时,使用实际单位采样点进行计算会更为准确可靠。

3.4 磨损测长

在Sr已知的情况下,磨损的长度Lr为

Lr=ΔS/Sr

(4)

式中:Lr为磨损长度;ΔS为磨损信号起止点差值。

因深度分别为70%,50%,40%,30%,20%人工损伤设计的长度一致,均为25.4 mm,以深度为20%的人工缺陷为例计算磨损长度(见图4),图4中右下角显示深度为20%的人工缺陷在M1通道的起止点差值是267,由此可得磨损长度为35.46 mm。

图4 深度为20%的磨损信号ΔS

上述计算结果发现深度为20%的人工缺陷的磨损长度为35.46 mm,大于实际长度25.4 mm,且计算偏差较大。

3.5 偏差分析

根据涡流检测基本原理可知,当检测线圈移动到试件的边缘、凹坑或减薄处时,涡流场便发生畸变,这种现象被称为“边缘效应”。“边缘效应”的存在是因为探头线圈响应的是导体一定范围内的涡流场变化,即检测线圈存在一定的响应范围Dr。检测线圈接近和离开较短缺陷时涡流信号变化较为明显,该处以指套管通孔为例分析检测线圈响应范围对通孔涡流信号的影响(见图5)。

图5 响应范围对通孔信号的影响示意

由图5可知,当探头在指套管回拉过程中,探头线圈到达Sb点时,线圈磁场已响应到通孔引起的涡流场畸变,即开始输出涡流信号;当检测线圈到达通孔正下方时,通孔信号幅值达到最大;当检测线圈离开通孔位置一段距离后,检测线圈无法再感应到通孔导致的涡流场变化,此时线圈位置对应涡流信号Sa点。

由上述分析得出,ΔS选取时未考虑检测线圈Dr是导致Lr计算值偏差较大的原因,线圈的响应范围Dr的计算公式为

(5)

式中:D0为缺陷实际尺寸。

根据式(5)计算检测线圈在M1通道下的响应范围Dr,图6中通孔ΔS=81,Sr=7.53 mm-1,D0=1 mm,将ΔS,Sr,D0代入式(5),则Dr=9.76 mm。

图6 通孔信号ΔS

考虑检测线圈响应范围Dr的影响,指套管深度为20%人工缺陷的长度最终计算公式为

(6)

根据修正后的式(6)计算指套管深度为20%的人工缺陷长度为25.7 mm,该值已经十分接近实际的磨损尺寸25.4 mm。由于外壁磨损信号范围在绝对通道处为手动选取,会不可避免地存在一定的人为偏差,但通过上述计算方法得出的结果已经十分接近外壁磨损的真实尺寸。

4 实际应用

根据上述计算方法,对某电厂某次大修时发现的较大深度磨损的19号指套管进行磨损长度测量,图7为19号指套管Point 1 位置的磨损信号,Point 1位置(堆芯下栅格板处)磨损深度约为42%,磨损长度约为4.4 mm。

图7 19号指套管Point 1位置的磨损

上述计算结果表明,指套管在Piont 1位置的磨损长度较小,如不考虑探头线圈响应范围的影响,计算得出的结果就会出现较大偏差,从而也就失去了用涡流测长法评估磨损长度的意义。

5 结语

对指套管涡流数据的分析,能有效实现对指套管微振磨损的精确测长,同时为指套管外部支撑结构的设计和指套管后期的维护以及同类型磨损的精确测长提供了参考。