航空用纤维增强聚合物基复合材料无损检测技术的应用与展望

2018-11-28,,,,,

, ,,,,

(1.北京航空材料研究院,北京 100095;2.航空材料检测与评价北京市重点实验室,北京 100095;3.材料检测与评价航空科技重点实验室,北京 100095)

随着国防工业的快速发展,复合材料在飞机和发动机上的应用越来越多,使用的部位从尾翼、舵面等次承力结构扩展到机翼等主承力结构,结构形式从简单的梁式、板式结构向夹层结构、整体复杂结构方向发展,制造工艺也由热压罐工艺向RTM(树脂传递模塑成型)、VARI(真空辅助成型工艺)等工艺发展。航空用纤维增强聚合物基复合材料制件按结构形式分类,主要有层板结构、板板黏接结构、板芯夹层结构等;按形状分类,主要有平板、曲面、腔体等;按制作工艺分类,主要有热压罐工艺、RTM工艺、缠绕工艺、共固化工艺等。

航空用复合材料及制件的快速发展,给无损检测技术提出了更高的要求。复合材料制件中易出现的主要缺陷形式有分层、脱黏、夹杂、孔隙等,然而航空用复合材料制件种类的多样化给无损检测带来了较大挑战,主要困难表现在:① 不同结构、不同制作工艺的复合材料制件中,缺陷信号的表现形式不同;② 复杂结构制件的无损检测可达性差;③ 不同种类复合材料制件有效适用的无损检测方法不同等。近10年来,为满足快速发展的航空用复合材料及制件的无损检测需求,国内无损检测技术人员经过刻苦钻研,不断实践,参考国外先进技术,提高了国内检测水平,使国内航空复合材料无损检测技术水平得到了很大的提升。

1 无损检测技术在航空复合材料及制件中的应用现状

1.1 超声检测技术

超声检测技术在航空复合材料无损检测中的应用最为广泛,国外复合材料制件通常要求100%进行超声检测,该方法可用于层板、板板胶接、板芯夹层等结构,对分层、夹杂、脱黏、孔隙等缺陷具有较好的检测效果。

1.1.1 铆接结构的检测

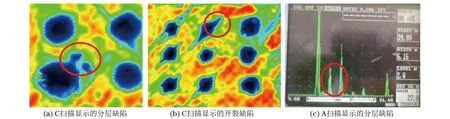

两块复合材料层板通过铆接结合是常见的一种复合材料组装结构。铆接结构外观如图1所示,铆接过程中容易引起分层、裂纹等缺陷,采用超声接触式脉冲反射法或C扫描法,可以有效检测出该类缺陷,其典型缺陷显示信号如图2所示。

图1 铆接结构外观

图2 铆接结构典型缺陷显示信号

1.1.2 孔隙率检测

孔隙率是复合材料中的主要缺陷之一,对材料强度有较大影响。目前,国内外普遍认为超声衰减法的孔隙率检测灵敏度高、可操作性强。图3为复合材料孔隙率层板试件的底波声衰减幅度与孔隙率对应关系曲线。

图3 复合材料孔隙率层板试件的底波声衰减幅度与孔隙率对应关系曲线

1.2 超声相控阵检测技术

在复合材料检测中,超声相控阵检测技术主要通过对声束的控制,实现常规超声对不可达部位的检测,以及对大平面的快速检测[1-4]。应用较多的部位有R角、空腔等复杂结构及壁板、舱门等大平面结构。图4为某加筋壁板中R角结构的超声相控阵检测系统外观及检测结果。

图4 R角超声相控阵检测系统外观及检测结果

1.3 X射线检测技术

复合材料的射线检测主要利用射线检测对体积型缺陷较为敏感的优点,来检测材料的变形、开裂、夹杂、积胶等缺陷。近年来DR(直接数字平板X射线技术)、CR(计算机X射线照相技术)、CT(电子计算机断层扫描)等数字射线技术发展迅速,复合材料的射线检测实现了实时显示以及结果的数字化存储效果。图5为蜂窝结构的X射线检测结果示例。

图5 蜂窝结构的射线检测结果示例

1.4 红外热像检测技术

红外热像检测是近年来发展起来的无损检测新技术,其通过给材料表面施加一定热激励,测量物体表面温度场的分布和变化来检测缺陷。该技术主要用于薄板分层、薄蒙皮脱黏及蜂窝积水的检测[5],对埋深较大缺陷的检测灵敏度较低。图6为红外检测技术的典型缺陷检测结果。

图6 红外检测技术的典型缺陷检测结果

1.5 激光散斑检测技术

激光散斑检测是对物体施加不同激励(热、真空、震动),通过观察缺陷部位微小位移变化产生的干涉条纹来判断制件表面和内部的缺陷信息的技术。该技术可用于薄层板分层、薄蒙皮脱黏及紧贴型缺陷的检测。紧贴型缺陷部位虽然无空气界面,但该处的结合力降低会使其受载后更易变形,从而可以使用激光散斑检测技术检测。图7为激光散斑检测复合材料的典型缺陷图像。

图7 激光散斑检测复合材料的典型缺陷图像

1.6 空气耦合检测技术

空气耦合超声检测技术利用空气作为超声波的耦合剂,与工件非接触、无需耦合、穿透能量高,可以用于多孔材料、蜂窝夹层结构等传统超声难以穿透的复合材料的无损检测中。图8为采用空气耦合技术对三层蜂窝胶接结构的检测结果。

图8 空气耦合检测技术对三层蜂窝胶接结构的检测结果

2 航空复合材料无损检测技术展望

随着我国国防工业的快速发展,复合材料在航空飞机中的应用不断增加,其结构形式与制作工艺越来越复杂多样,对航空用复合材料无损检测技术的可靠性和先进性的需求越来越迫切。今后,航空用复合材料无损检测技术将进一步向以下方向发展[5-10],以满足不断增长的航空用复合材料及制件高可靠性、高灵敏度的检测需求。

2.1 现有工程化无损检测技术的完善与发展

应研制生产的多种型号飞机中复合材料的无损检测需求,航空用复合材料的无损检测技术已初步进入工程化应用阶段,但仍存在一些问题需要继续完善与发展。

(1) 缺陷的定量化评价

航空用复合材料种类繁多,不同种类材料及制件中出现的缺陷类型也不相同,而目前行业内缺少对缺陷信号统一识别与评判的方法,易造成各厂家检测及评定的缺陷结果不一致的问题。针对这一问题,有必要在行业内统一缺陷识别及评定方法,为各厂家检测时提供一致性指导。

(2) 检测标准体系的完善和健全

国内公开发行的复合材料无损检测标准较少,部分标准编制年代较早,已不满足快速发展的无损检测技术水平。另外,航空行业内部也未建立起系统的复合材料无损检测标准体系,如缺少复合材料检测用设备和对比试块的校验方法、缺少新技术无损检测方法等。今后,应加强复合材料无损检测技术标准体系的完善,特别是行业内部检测标准体系的完善,为航空用复合材料无损检测的可靠性提供依据。

(3) 多种无损检测技术融合应用

每种无损检测方法均有其优势和局限性,探索多技术融合的检测技术可实现各检测技术的优势互补,并以更合理的手段达到质量评价的目的,提高检测能力,这是未来无损检测技术发展的新趋势。

2.2 传统无损检测技术与现代多学科技术结合发展

采用计算机控制技术、机器人技术、先进制造技术、信息融合技术、人工智能技术等与无损检测技术有机结合,提高无损检测能力、检测效率和可靠性,使无损检测技术的应用向规范化、科学化和自动化的方向发展。

(1) 与计算机、机械制造技术结合,使自动成像检测方式替代手动检测方式。

(2) 与数字图像处理技术结合,使检测结果由单一A扫描显示向A扫描、B扫描、C扫描联合显示方向发展。

(3) 与计算机仿真技术结合,通过仿真与模拟,设计、优化复杂检测对象的检测参数。

2.3 无损检测新技术的成熟与工程化应用

无损检测新技术经过长期的试验与验证,最终找准了各自的应用方向,实现了工程化应用。无损检测新技术的发展过程如图9所示。

图9 无损检测新技术发展过程