中置轴车辆运输车底盘降高技术方案浅析

2018-11-28魏文义

魏文义

北京福田戴姆勒汽车有限公司 北京 101400

1 前言

随着GB 1589-2016《汽车、挂车及汽车列车外廓尺寸、轴荷及质量限值》的颁布及交通运输部重点治理轿运车市场的9.21治超新政严格实施的推进,整个轿运车行业也将向规范化方向发展。笔者公司积极响应国家政策法规号召,开发出了完全符合国家法律、法规的车辆运输车——某型号中置轴车辆运输车,其整车高度低,装载量大且行驶稳定性高,安全可靠、节能省油,是未来运输乘用车辆的主要工具。

该车型开发的最大难点是怎样降低整车高度。GB 1589-2016对整车外廓尺寸做了明确规定,其中车辆运输车整车高度要求小于4 m。交通部《超限运输车辆行驶公路管理规定(交通运输部令2016年第62号)》要求:车货总高度从地面算起不超过4 m[1]。

2 降高技术方案

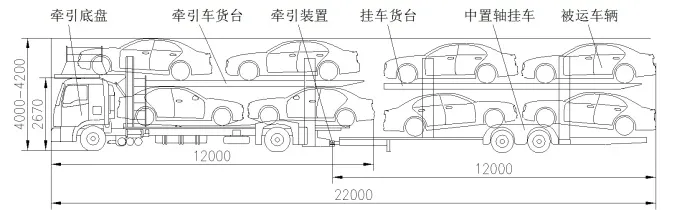

中置轴车辆运输车整车结构如图1所示,包括牵引货车和中置轴挂车,两者通过牵引机构联接在一起。牵引货车上配置货台后可装载4~5台乘用车辆,中置轴挂车上配置货台后也可装载4~5台乘用车辆。

从图1中可以看出,降低整车高度的途径有:a.降低牵引货车驾驶室高度;b.降低牵引货车车架高度;c.降低中置轴挂车车架高度;d.对装载的乘用车采用合理的叠装方式,以降低装车高度。其中第a、b项由底盘生产企业来完成,c、d项由改装企业来完成。底盘生产企业努力将牵引货车驾驶室高度及车架高度降到最低,以便给改装企业留出更多的改装空间,减小改装难度。

某型中置轴车辆运输车以普通平板运输车为基础,通过采用合理的降高改进设计来实现整车降高。普通平板运输车在进行整车设计时,从节省空间及降低成本的角度考虑,各零部件之间都设计得很紧凑,且安装位置都较为固定,可调范围很有限。要想在此基础上再进行降高,难度较大。通过对整车各系统反复分析研究,从驾驶室高度、车架纵梁高度、前后悬架高度、轮胎高度几个环节入手,确定了切实可行的降高技术方案。

2.1 降低驾驶室高度

中置轴车辆运输车需要在驾驶室顶部加装一台乘用车,所以驾驶室高度必须降低。降低驾驶室高度可采用降低驾驶室悬置高度和降低驾驶室本体高度两个方案。降低驾驶室悬置高度简单易行,成本低、周期短,但降高贡献小,对其他系统影响大;降低驾驶室本体高度需要调整相应的模具,工程复杂、成本高、周期长,但降高贡献大,对其他系统影响小。在具体的车型设计中,为满足整车降高要求,这两个方案可单独采用,也可联合采用。该型中置轴车辆运输车从成本和周期角度考虑,采用降低驾驶室悬置高度的方案。

在不变动弹性元件的情况下通过对驾驶室前后悬置结构件的改进设计,使驾驶室高度降低60 mm,这样可使悬置系统的减振性能不受影响。同时还要保证驾驶室翻转时不能与其他零部件发生干涉,保证驾驶室与发动机等零部件间留有合理的动、静态间隙。

驾驶室悬置降低后影响的系统主要有:前保险杠、护轮罩、发动机。

2.1.1 对前保险杠的影响

驾驶室悬置高度降低时,前保险杠应一同下移,尽量保持其驾驶室相对位置关系不变,以保证车身翻转时不与其他零部件发生干涉,同时保持驾驶室整体视觉效果不变。

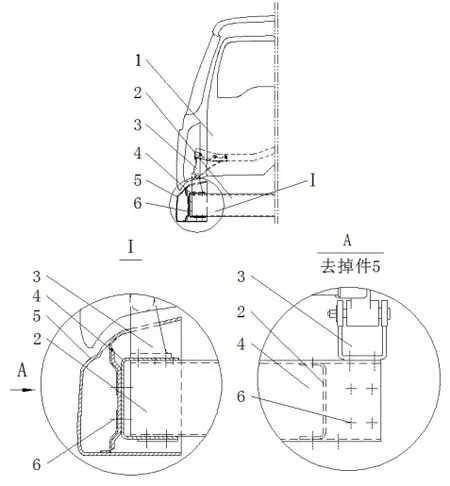

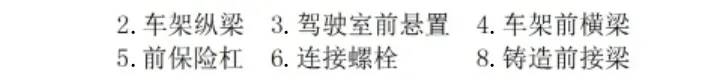

前保险杠一般是通过螺栓固定在车架前横梁垂直腹面上的,如图2所示,其能否随驾驶室一起下移,取决于前横梁结构尺寸及前横梁与车架的联接方式。

前横梁与车架的联接方式一般有3种:

a. 直联式。如图2所示,前横梁与左右纵梁通过螺栓或铆钉直接联接在一起。

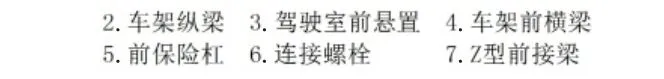

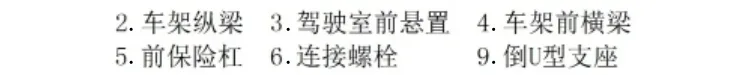

b. Z型前接梁形式。如图3所示,前横梁与左右纵梁通过Z形前接梁,再用螺栓联接在一起。

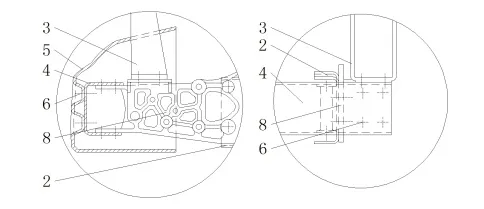

c. 铸造前接梁形式。如图4所示,前横梁与左右纵梁通过铸造前接梁,再用螺栓联接在一起。

图2 前保险杠固定位置示意图

图3 前保险杠固定位置示意图(Z型前接梁)

图4 前保险杠固定位置示意图(铸造前接梁)

如图2~4所示,普通平板车受前横梁结构尺寸限制,保险杠下移空间有限。如下移量较大,其在前横梁上的螺栓固定点就会移出前横梁下端面,导致无法固定。此问题可通过改变保险杠结构或前横梁结构来解决,但保险杠结构的更改涉及模具变动,成本高、周期长。因此考虑采用改变前横梁结构的方案,对于Z型前接梁和铸造前接梁结构的前横梁进行改进时,前接梁也要做相应的调整,这样也存在变化大、成本高、周期长的问题。相对而言,在图2所示的直联式结构基础上进行改进要简单许多。改进后结构如图5所示。

图5 前保险杠下移后前横梁改进结构示意图

图5所示结构仅在原前横梁的内侧下部增加2个倒U型支架,其底部与前横梁焊接在一起,顶部与左右纵梁下部贴合,并通过螺栓联接固定。此结构仅对前横梁进行了简单改动,左右纵梁等其他部分均不变,加工简单,成本低,周期短,效果好。同时前横梁截面增大后,应在其上增加相应的通风孔,以保证冷却水箱通风良好。

2.1.2 对护轮罩的影响

护轮罩须随驾驶室一同下移,下移后应作转向轮跳动图,确定转向轮跳至最高位置并同时向左、向右转至极限位置时其与护轮罩之间留有20 mm左右的间隙,若此间隙过小,可通过以下方案解决:

a. 选用小直径轮胎。轮胎直径的选用时,应同时考虑其承载能力。

b. 改变护轮罩选形。改变护轮罩选形,涉及到模具变动,成本高、周期长。

c. 减小驾驶室下移量。上述两个方案不可行时,可适当减小驾驶室下移量。

开发车型选用无内胎低扁平轮胎315/60R22.5,直径小,但宽度大。经做转向轮跳动图检查,极限位置时其与下移后的护轮罩间隙为20 mm,满足要求。

2.1.3 对发动机的影响

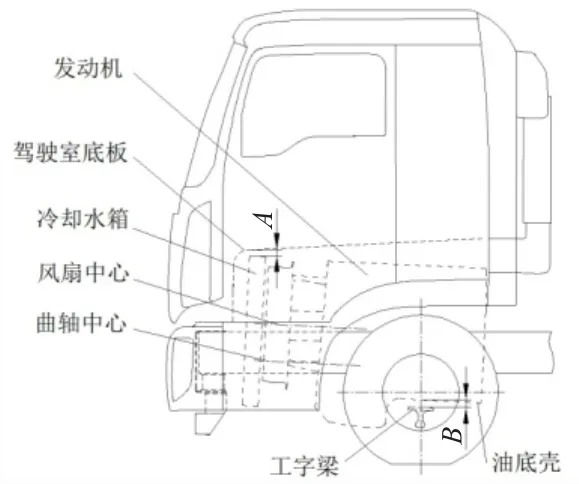

如图6所示,驾驶室下移后,发动机也应一同下移,以保证发动机冷却水箱与驾驶室底板间留有合理的间隙A(一般取50 mm),以防止两者动态干涉,同时有利于发动机散热,避免过多热量传递到驾驶室。发动机下移导致动力系统重新布置,同时油底壳与前桥工字梁的间隙B变小,为解决此问题,工字梁需采用二级下沉结构,以增大此间隙。此间隙应大于前桥悬架的动挠度,以防止两者动态干涉。工字梁下沉还应考虑其离地间隙不能过小,以提高其通过性。GB/T 26774-2016规定,空载状态下,车辆运输车的最小离地间隙应不小于150 mm[2]。

图6 发动机布置示意图

图6所示发动机风扇中心与曲轴中心偏心布置,因此冷却水箱顶部高出发动机顶部。为了能使车身高度进一步降低,可将发动机风扇与曲轴同心布置,这样可明显降低水箱高度,为驾驶室降低留出更多空间。但这种方式会使水箱的离地间隙变小,在车辆行驶过程中易使水箱受损。

2.2 降低车架纵梁截面高度

降低车架纵梁截面高度,不仅可以降低驾驶室离地高度,还可降低车架离地高度,有效增大上装改装空间。纵梁截面高度降低后,可采用增加其厚度或采用双层梁的方法来提高其强度。车架强度应通过CAE分析计算,并安排可靠性试验进行验证。设计车型采用了250 mm高的双层车架,较平板通用286 mm单层车架降高36 mm。

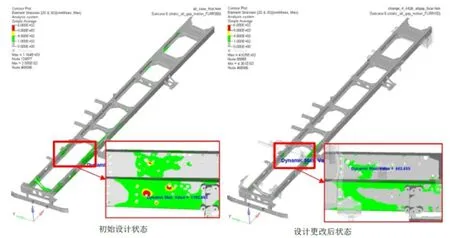

车架强度CAE分析采用Radioss13.0软件作为解算器,建立车架分析模型如图7所示。

图7 整车有限元模型

图8 扭转工况车架应力云图

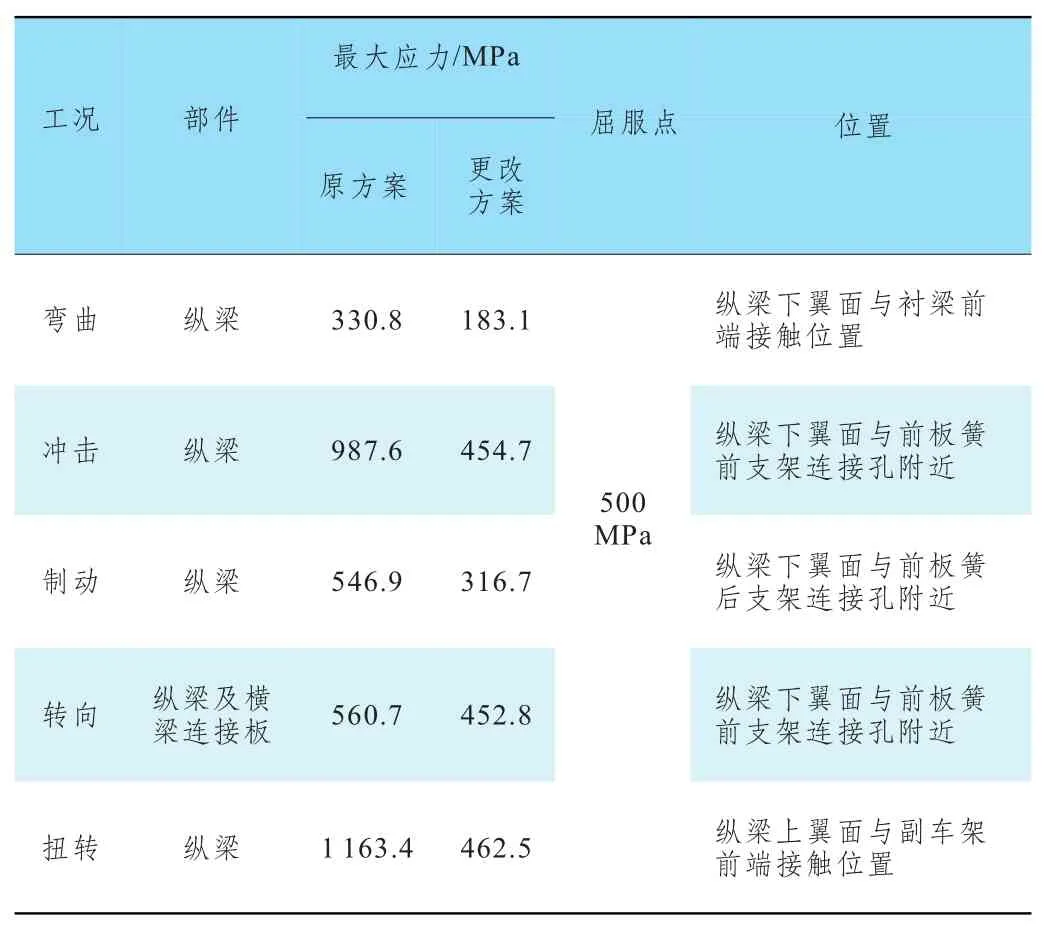

计算分弯曲、冲击、制动、转向、扭转5个工况进行,其中扭转工况下初始设计状态车架最大应力发生在纵梁前桥后吊耳(左右基本一致)安装位置,最大应力值为1 163.4 MPa;设计更改后最大应力出现在纵梁前桥后吊耳处,主要是右侧较大,最大应力值为462.5 MPa。应力云图如图8所示。

各工况计算结果如表1所示。

表1 各工况下车架应力计算结果

2.3 降低底盘悬架高度

降低底盘悬架高度时应考虑前悬架与转向系统的运动干涉问题以及整车姿态、前后悬架偏频匹配。为此,前后悬架采用了少片簧结构,通过调整板簧与前桥间垫板的高度,实现降高7 mm,通过降低二级落差桥板簧支承面高度,实现降高13 mm。《汽车设计》给出了图9所示的校核图[3]。根据重卡设计经验,当悬架系统静挠度fc和动挠度fd取值100 mm时,转向拉杆与悬架导向机构的运动干涉量HG和H1G1应小于5 mm,则两者的运动协调性是良好的,如果干涉量大于5 mm,就需要对垫板高度进行相应的调整,必要时也可通过转向杆系的调整来减小干涉量,若调整杆系,还要做如下校核:

a.检查向左、向右转向的极限范围内杆件的运动是否存在死点或死角;

b.检查侧倾转向不足性。车辆在任何工况,包括侧倾时,应有适度的不足转向,若侧倾时存在过度转向,应将转向摇臂球铰中心A高度适当调整,使转向节臂球铰中心在侧倾运动时直拉杆对其产生一定的与转向方向相反的补偿量,从而使不足转向度在0°~1.0°之间;

c.检查制动工况下,前板簧发生S变形时对转向系统的干涉情况。并通过提高板簧刚度或降低转向节臂球铰中心O的办法来减小干涉量。

调整转向悬架系统后,应在试制车辆上安排性能试验及主观评价,检验其转向操控性是否良好,是否存在转向卡滞,是否存在被动转向、过度转向、制动跑偏、制动点头等问题。

图9 转向拉杆与悬架导向机构的运动协调校核图

前悬架高度确定后,根据整车姿态要求和前后悬架偏频匹配要求,对后悬架进行相应的调整。后悬架高度的调整可通过调整后悬架与后桥间垫板高度来实现。偏频匹配可通过调整悬架刚度来实现。

2.4 选用直径轮胎

选用直径小、承载高的无内胎低扁平轮胎可有效降低整车高度。常用载重汽车轮胎直径较大,部分轮胎厂最新推出的315/60R22.5和295/60R22.5是较为合适的选项。该轮胎直径小、宽度大、承载能力高、在降高同时还能提高整车抗侧倾能力。

选用小直径轮胎以及降低悬架高度后,车架上燃油箱、电瓶箱、排气EGP、尿素罐等零部件的布置位置不能太低,以防离地间隙太小,影响整车通过性。同时这些零部件布置时又不能高出车架上平面,否则会影响上装的布置。因此部分高度尺寸较大的零部件需要结构改进。

2.5 其他系统的变动

驾驶室高度降低后,还会影响到以下系统:

a.转向传动机构的联接花键行程发生了变化,需要重新进行校核。

b.对于布置于驾驶室下方的进气系统空滤器,也应随一同下移。

c.驾驶室翻转机构的翻转点一般在底盘前悬架右侧板簧支座上,该翻转点应随驾驶室一同下移,为使翻机构能采用现有零部件,此板簧支座结构需进行调整。

d.后视镜、补盲镜的视野范围进行校核,并根据校核结果做相应的调整。

e.发动机随驾驶室下移后,变速器、传动轴也应做相应的调整。

通过采用上述降高技术措施,该中置轴车辆运输车底盘高度在原平板车底盘高度上降低了165 mm,满载高度达到了2 670 mm,为目前国内同类产品最低高度。底盘高度的降低,不仅有利装载更多品牌型号的乘用车,同时还使整车质心降低,有利于提高其行驶稳定性,也能降低风阻,减少油耗。

3 结语

随着GB 1589-2016的颁布及交通运输部重点治理轿运车市场的9.21治超新政的严格实施,车辆运输车降高势在必行。本文从运输车辆整车结构出发,分析了相关系统的结构特点,提出了合理的降高技术途径及技术方案,以供广大同行借鉴。