城镇燃气钢质管道带压焊接工艺研究

2018-11-26

(中石油昆仑燃气有限公司燃气技术研究院,黑龙江 哈尔滨150016)

0 前言

作为城市基础设施之一,燃气管道承载着输送高效低碳能源的功能。燃气公司在实际的运营管理中,承担着新建管道与运行管道的连接及运行管道的维修与改造等工作。这些工作在停气的状态下施工是相对安全的,但这样必然会影响用户正常用气。燃气公司应在不影响客户用气的前提下,采用带气作业技术完成管网的维修、改造及扩容[1]。钢管带压焊接是带气作业的一种,该工艺是指在运行的钢质管道上焊接作业,此时管道内有一定压力的燃气。

目前带压焊接主要面临两个困难[2]:一是要避免“烧穿”,也就是焊接电弧灼伤管壁,造成钢管破裂;另一方面是防止氢致裂纹的产生,由于管道内流动的燃气从管壁带走了较多的热量,使在运行管道上焊接的焊缝加速冷却,导致了淬硬组织的形成,而容易产生氢致裂纹。

为了防止产生氢致裂纹,通常的做法有两种:一是带压焊接时,使用低氢焊条或低氢工艺方法,降低焊缝中的含氢量;二是当不能保证低氢水平时,使用碳当量值低的钢材和采用足够热输入量的方法减少淬硬组织的形成。但是,此时的热输入量一定不能高于防止管壁“烧穿”的最大许用热输入量。此外,采用预热或回火焊道熔敷顺序的方法也可以减少氢致裂纹的产生。

为防止氢致裂纹的产生,试验对Q235B中低压燃气钢质管道的带压焊接工艺进行研究,并对其实施提出合理化建议。

1 带压焊接氢致裂纹的探究及试验

由于无法在运行的燃气钢质管道上进行带压焊接试验,因此试验采用水代替燃气,保证水流动的热条件与燃气流动的热条件相同,在此条件下进行带压焊接试验。只有模拟实际现场焊接条件的焊接工艺才能应用于实际带压焊接作业中。

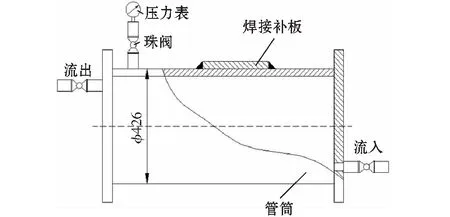

采用材质为Q235B,规格为D426 mm × 7 mm的钢管,钢管两侧用钢板焊接密封制成管筒。在两侧钢板上下分别焊接一个进水口和一个出水口,在管筒上部焊接一个测压口,它们分别由阀门控制开关。焊接补板的材质为Q235B,厚度为7 mm,焊接时管筒内充满水,且水流过试验截面时的热条件与燃气管道实际运行相同。试验装置示意如图1 所示。

图1 钢质管道贯穿孔示意图

1.1 焊接工艺中规范参数的确定

按照现行行业标准SY/T 4103—2006《钢质管道焊接及验收》附录B中防止带压焊接时产生氢致裂纹的相关要求,带压焊接工艺规程应明确如下规范参数[2]:带压焊接时,除了指明材料的名义屈服强度外,还应该指明材料的碳当量;应该指明焊接工艺适用的管道运行条件(如管子输送介质、流量等);采用足够高的热输入量来克服流动介质影响时(热输入量控制工艺),应该规定要求的热输入量范围;采用合理的焊缝熔敷顺序以改善流动介质影响时(回火焊道熔敷顺序方法),应该规定要求的焊缝熔敷顺序;运行管道角焊缝的焊接,名义屈服强度、壁厚不是基本要素。

试验模拟运行管道中的天然气:压力不大于0.4 MPa,工作温度20 ℃,流速为15 m/s。

1.1.1钢材化学成份分析

委托有资质的检验单位对试验用钢材(Q235B)进行化学成份检验分析,检验后的具体数据见表1。

表1 Q235B碳素钢化学成份(质量分数,%)

1.1.2碳当量的计算

钢材的化学成份对带压焊接时管道的安全至关重要,特别是钢材的碳当量和有害成份将直接影响焊接工艺和焊接作业安全。碳当量的计算式为:

Ceq=[ωC+ωMn/6+(ωCr+ωMo+ωV)/5+(ωNi+ωCu)/15]×100%

(1)

式中:Ceq为碳当量;ωC,ωMn,ωCr,ωMo,ωV,ωNi,ωCu分别为钢中碳元素、锰元素、铬元素、钼元素、钒元素、镍元素、铜元素含量。

模拟焊接试验用的管筒和补板材质均为Q235B,将表1中相关检验数据代入式(1),得到Q235B碳素钢的碳当量Ceq= 0.26%。板材厚度小于20 mm:Ceq< 0.4%时,钢材淬硬倾向不大,焊接性良好,不需预热;Ceq= 0.4% ~ 0.6%,特别是当碳当量大于0.5%时,钢材易于淬硬,焊接前需预热。从计算结果可以看出,Q235B碳素钢材淬硬倾向不大,焊接性好,焊前无需预热。

1.1.3模拟天然气管道实际运行,确定水的流量

(1)天然气在管道中的流量

q气=AV气

(2)

式中:q气为天然气的体积流量,m3/s;A为管道内壁截面积,m2;V气为天然气的流速,m/s;

将相关数据代入式(2),得到天然气在管道中的流量q气=2.0 m3/s。

(2)天然气单位时间的换热量

天然气是混合气体,其主要成分为甲烷,因此本试验中天然气的换热量按甲烷换热量近似计算,天然气单位时间换热量的计算式为:

Q气=c气·ρ气·p气·Δt气

(3)

式中:Q气为天然气单位时间的换热量,kJ/s;c气为天然气(甲烷)的比热容,甲烷在20 ℃/0.4 MPa条件下的比热容为2.261 kJ/(kg·℃);ρ气为天然气(甲烷)的密度,甲烷在20 ℃,0.4 MPa条件下的密度为3.342 kg/m3;q气为天然气在管道中的流量,m3/s;Δt气为天然气从环境温度到焊接温度的温度差,℃。

将相关数据代入式(3),得到天然气单位时间的换热量Q气=15.11ΔtkJ/s。

(3)水单位时间的换热量

Q水=c水ρ水q水Δt水

(4)

式中:Q水为水单位时间的换热量,kJ/s;c水为水的比热容,水在20 ℃条件下的比热容为4.2 kJ/(kg·℃);q水为水在管道中的流量,m3/s;ρ水为水的密度,水在20 ℃条件下的密度为1 000 kg/m3;Δt水为水从环境温度到焊接温度的温度差,℃。

将相关数据代入式(4),得到水单位时间的换热量Q水=4 200q水ΔtkJ/s。

(4)水在管筒中的流量

假设焊接时水在管筒内流动与天然气在管道内流动时热交换情况及升温均相同,即:Q气=Q水,Δt气=Δt水。将相关数据代入,得到水在管道中的流量q水= 3.6×10-3m3/s。

1.1.4热输入量的确定

试验选用直流电焊机,焊接电流为110 ~130 A,电弧电压为20 ~ 23 V,焊接速度为9~ 10 cm/min。由于之前计算获得母材的碳当量较小,因此无需预热。

焊接热输入的计算式为:

E=ηIU/v

(5)

式中:E为焊接热输入,kJ/cm;η为功率有效系数,焊条电弧焊的功率有效系数为0.7~0.8;I为焊接电流,A;U为电弧电压,V;v为焊接速度,cm/s。

将相关数据代入式(5),得到焊接热输入E=12~14 kJ/cm。焊接热输入小于14 kJ/cm,在天然气压力小于0.4 MPa,材质为Q235B,规格为D426 mm× 7 mm的钢管上焊接,不会发生“烧穿”问题[3]。

1.1.5完成焊接

为改善焊接接头的力学性能,缓解接头氢致裂纹倾向,可采用回火焊道熔敷顺序方法[2],先用窄焊道堆焊熔敷金属隔离层,后续焊道采用较高热输入工艺,可以细化和回火第一层焊道的热影响区;同时,为了减少焊接应力,在安装时应该注意合理装配,以减小焊缝根部的应力集中。

1.2 焊接工艺参数

采用ZX7 300型直流电焊机进行焊条电弧焊。采用直径为3.2 mm的E4303焊条,焊接电流为110~130 A,电弧电压为20~23 V,焊接速度为9~10 cm/min,焊接层数为2层。焊接热输入控制在12~14 kJ/cm,焊接位置为水平固定全位置,焊接方向为向上,焊道之间的时间间隔为5~10 min。

1.3 模拟焊接

(1) 焊接的准备。在管筒上装配补板时,要相互对正,贴紧配合,管筒焊接处四周20 mm范围内,打磨清理,露出金属光泽。

(2) 管筒进水口连接水源,出水口连接水表后接入排水管道中。开启水源,依次打开出水口、测压口和进水口的阀门,当水从出水口流出时,关闭出水口阀门;水从测压口流出时,安装压力表,此时管筒内充满水,观察压力表数值。

(3) 缓慢开启出水口阀门,保持压力稳定,将水的流量控制在4.86×10-4m3/s左右(观察水表)。

(4)按照预先拟定的焊接工艺参数进行焊接。为改善焊接接头的力学性能,降低接头氢致裂纹倾向,可采用回火焊道熔敷顺序方法[2],先用窄焊道堆焊熔敷金属隔离层,后续焊道采用高热输入工艺,可以细化第一层焊道的晶粒,并相当于为第一层焊道提供了回火热处理;同时,为了减少焊接应力,在安装时应该注意合理装配,以减小焊缝根部的应力集中。

1.4 焊接接头检验

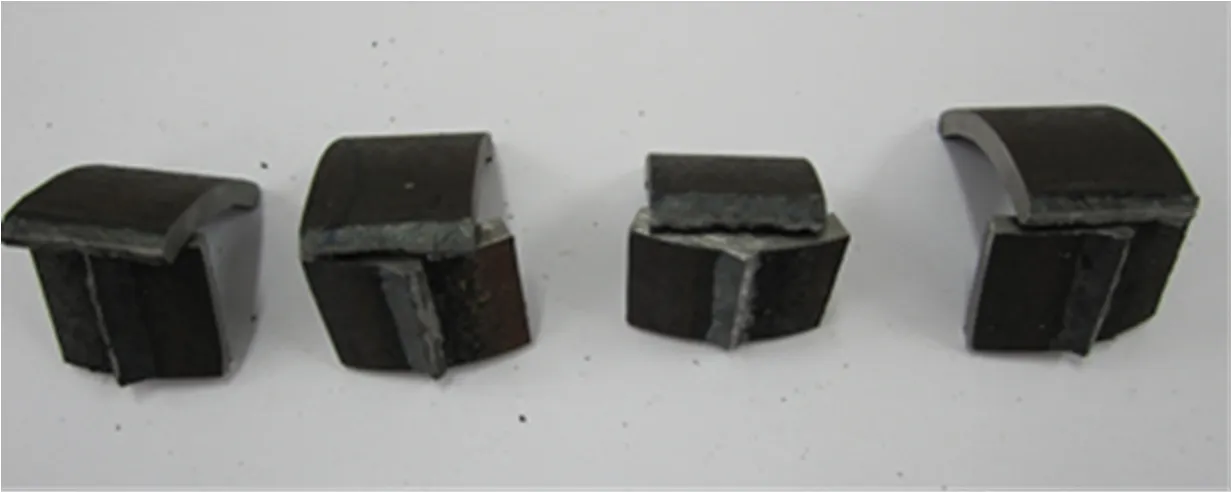

按照SY/T 4103—2006《钢质管道焊接及验收》附录B.2的规定,将试样送至国家焊接材料质量监督检验中心进行弯曲性能、刻槽锤断和宏观观察等试验。通过宏观观察可知,试件无表面裂纹、气孔、咬边和夹渣等缺陷。弯曲试验结果表明,试件的弯曲角均达到180°。通过对接试件的刻槽锤断试验(试验件尺寸为5 mm×10 mm×55 mm),结果发现接头焊缝处的冲击吸收能量的平均值为22 J,热影响区的冲击吸收能量为 60 J;通过对角接接头的刻槽锤断试验发现每个角焊试样的断裂表面完全焊透和熔合,无气孔和夹渣。图2为角接接头刻槽锤断后的试件形貌。

图2 角接接头断后形貌图

2 结论

(1)在材质为Q235B,规格为D426 mm×7 mm,压力不大于0.4 MPa的城镇燃气(天然气)钢质管道上,按照预先拟定的焊接工艺进行带压焊接,不会产生氢致裂纹。

(2)带压焊接工艺规程应经过评定合格,工艺规程中的要素发生变化时,应重新进行评定。带压焊接工艺既要避免“烧穿”,也要防止氢致裂纹的产生,二者要兼顾。 带压焊接作业后,巡检人员要对管道监控运行一段时间,确保管道安全。